基础油质量升级过程中的技术提升

郭保坤

摘要:为充分利用胜利临盘原油,济南分公司通过一系列的技术改造及配套建设,将原有的基础油生产系统进行了技术革新,将产品质量由原来的MVI系列基础油提高至HVIⅡ系列基础油。在此技术改造过程中,润滑油加氢装置采用高压加氢技术,酮苯脱蜡装置采用溶剂优化技术实现宽馏分进料,第一次在酮苯装置试用100 m2真空滤机,采用专利技术对丙烷脱沥青装置塔内件进行改造等技术,使得济南分公司润滑油生产中的关键技术赶上甚至超过国内先进水平。

关键词:基础油;技术提升;酮苯;丙烷脱沥青;润滑油加氢

中图分类号:TE624.5文献标识码:A

Abstract:In order to make full use of Linpan crude oil, SINOPEC Jinan Company made technological improvement for the base oil production system and products were upgraded to series of HVIⅡ base oil from series of MVI base oil through a series of technical renovation and ancillary facilities construction. In the technical renovation, high pressure hydrogenation technology was adopted in lubricating oil hydrogenation unit; solvent optimization technology was adopted in ketone-benzol dewaxing unit to gain wide fraction feedstock; 100 m2 vacuum filters were used in ketone-benzol dewaxing unit for the first time and patent technology was applied for tower internals in propane deasphalting unit. After the series of technical renovation, the key lubricating oil production technology of SINOPEC Jinan Company has caught up with and even surpassed the domestic advanced level.

Key words:base oil; technical renovation; ketone-benzol; propane deasphalting; lubricating oil hydrogenation

0引言

自1981年中国石化济南分公司(下简称济南分公司)便以临商原油为原料生产低黏度指数的润滑油基础油,主要生产流程为:常减压蒸馏→酮苯脱蜡→糠醛精制→白土补充精制;产品结构以MVI类基础油为主HVIⅠ类为辅。近年来,随着原油加工量的不断提高,开始掺炼胜利油和进口油,由于胜利原油质量较差,进口油品种变化较大,济南分公司利用原料依赖型的“老三套”工艺生产的基础油产品质量已经出现劣质化趋向。

随着汽车工业的快速发展,国内润滑油市场对高档基础油产品的需求量日益提高[1]。为适应市场的需要,改变济南分公司基础油产品日益劣质化的趋势,在中国石化石油化工科学研究院(下简称石科院)实验室及中试的研究基础上,充分利用济南分公司独有的临盘原油,采用“老三套”与加氢处理相结合的组合工艺,将基础油质量由MVI系列升级至HVI Ⅱ系列,副产品为高品质的全精炼石蜡与微晶蜡。

项目建设涉及的主要内容为:对原闲置的常减压装置进行改造,建设成为润滑油型常减压蒸馏装置;改造原丙烷脱沥青装置,提高轻脱油质量及收率,为光亮油生产提供合格原料;糠醛精制装置、白土补充精制装置进行配套扩能;新建润滑油加氢装置;酮苯脱蜡装置在扩能的同时增设蜡脱油系统;淘汰石蜡发汗工艺,石蜡白土精制装置及成型适当扩能。在这一系列的改造及新建装置的建设过程中,采用了一系列新的措施。

1技术提升措施

1.1采用高压加氢技术

在原料预处理(丙烷脱沥青)→糠醛精制→润滑油加氢→酮苯脱蜡→白土补充精制技术路线中,润滑油加氢为核心装置,其加氢改质压力的选择尤其重要。糠醛精制后,原料中的稠环芳烃及部分高极性物质基本被脱除,为润滑油加氢装置设计更高的氢分压创造了良好条件,经实验室中试,润滑油加氢装置反应器入口设计氢分压为16 MPa左右,原料首先进行深度加氢处理,脱除其中的硫、氮等杂质,进行芳烃饱和及适度开环反应,降低多环芳烃及多环环烷烃的含量,达到提高黏度指数的目的;在加氢补充精制反应器内,对加氢处理过程产生的少量不饱和组分进行加氢饱和,改善产品安定性及颜色。

润滑油高压加氢装置由两大部分组成,即反应部分与分馏部分。反应部分由高压加氢处理与加氢后精制组成;分馏部分由常压分馏与减压分馏两个小系统组成。反应部分的加氢处理与加氢后精制反应器设计氢分压 16.0 MPa,共用一套新氢压缩机与循环氢压缩机。反应部分的主要设备有进料加热炉、反应器、热高压分离器、冷高压分离器、热低压分离器、原料油换热器、进料泵、新氢压缩机、循环氢压缩机等。分馏部分由常压塔与减压塔组成。常压塔分出汽油与煤油,减压塔分出轻柴油与各种润滑油基础油。高压加氢典型设计参数见表1。

经高压加氢改质及油蜡物理分离后,基础油各项指标均高于标准值;除嗅味外(由于标准升级,嗅味由2级提高至1级)及微晶蜡针入度外(与产品标准制定对象有关),石蜡产品各项指标均满足标准要求;表3显示,高压深度饱和及脱硫脱氮后,作为大分子富集的石蜡产品中稠环芳烃含量极低,通过医药食用性能标准方法的检测,稠环芳烃含量几乎低于标准值一个数量级。即,经溶剂精制预处理的原料,选择高压加氢的技术路线,不仅生产出可以满足标准要求的产品,且产品的环保性能可以做到医药食品级别,有着较为深远的开发潜力。

1.2酮苯脱蜡脱油装置主要优化措施

1.2.1采用溶剂优化措施实现宽馏分进料

原料馏分范围不同,其低温结晶的结构也不相同,350~450 ℃的原料在低温下一般为片状结构,过滤时较易形成滤饼,在多点溶剂注入稀释的作用下,油蜡分离效果较为理想;450~500 ℃及以上馏分的原料在低温下一般蜡结晶为针状,过滤时不易形成滤饼,且容易阻塞滤布,造成过滤机失效频繁,溶剂加入点也与低馏分原料有较大差别。国内类似装置处理不同馏分范围的原料一般采用轻、重酮苯脱蜡脱油装置分开处理的原则。

为解决此问题,在方案设计时,济南分公司通过采用注入溶剂优化、循环溶剂配比灵活调节等措施应对不同的轻重原料。注入溶剂优化控制以酮苯脱蜡脱油装置的总预稀释流量,五个流路的一次溶剂流量,五个流路的二次溶剂流量,三次溶剂流量,四路冷洗溶剂流量为调优前馈变量,通过在线优化这些变量,调节结晶过程的主要工艺参数(例如温度),以达到在物料到达真空过滤机前,达到较好的结晶状态、流动状态,通过真空过滤机达到较高的分离效率。循环溶剂配比调节系统即指通过在装置外设置两个大型溶剂调节罐,装置内各溶剂回收系统的溶剂冷却器后均设置通往干、湿溶剂系统的调节管线,根据化验分析结果进行实时调节回注至结晶系统的溶剂配比,从而达到根据轻重物料的不同,灵活的调节丁酮与甲苯的配比,为物料中蜡的结晶营造良好的环境。

改造后,经试生产,济南分公司在一套酮苯脱蜡装置中可处理350~500 ℃及以上的不同种原料,生产以HVI Ⅱ6、HVI Ⅱ10、HVI Ⅱ150BS为主的多种产品。

1.2.2第一次采用国产100 m2脱蜡转鼓真空过滤机

酮苯装置改造时,国内酮苯脱蜡装置普遍使用的真空转鼓过滤机有50 m2和100 m2两种,而100 m2真空过滤机全部采用进口,其具有单台处理量大、维护方便、节省空间等优势,国内尚无生产应用的先例。在改造中受装置空间和项目资金的制约,经多次讨论,最终确定使用100 m2国产真空转鼓过滤机。

100 m2转鼓真空过滤机与50 m2转鼓真空过滤机的操作程序基本一致,即:吸滤-溶剂清洗-干燥、净化(预反吹)-反吹卸料-冷反洗;其原理结构相似,都是由滤槽、转鼓、输蜡器、注油器、分配盘、电机等构成。不同的地方就是100 m2真空滤机的体积比50 m2真空滤机大了许多,主要是长度增加;输蜡器增加了中间支撑轴承;绕线组数不同;分配头的布局和开孔不同,最大加工负荷不同,具体异同数据对比见表5。

经试投用,在处理量相较50 m2真空滤机增加一倍的情况下,100 m2真空滤机的油蜡分离效果达到了设计要求;转鼓、刮刀、注油系统运行状态良好,基本沿袭了原50 m2真空滤机的操作方便、分离效果良好的优点。

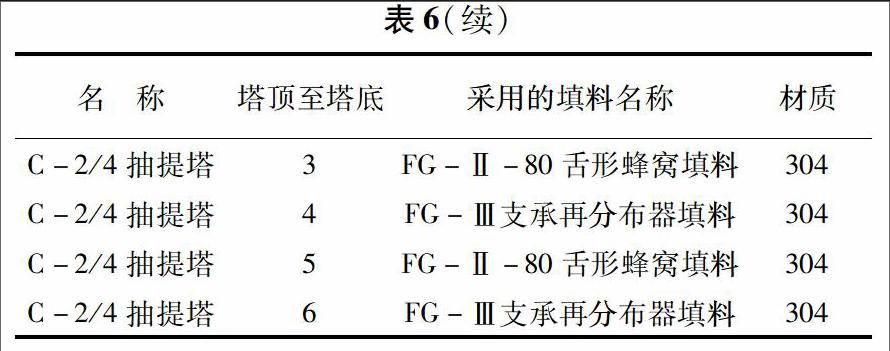

1.3丙烷脱沥青装置抽提塔进行专利技术改造

丙烷脱沥青油作为光亮油产品的原料,其质量及产量均非常关键。原50万t/a丙烷脱沥青装置采用的是老式转盘抽屉塔,轻脱油及重脱油进入催化或者掺炼入焦化装置,目的产品为沥青。质量升级后,为生产优质的光亮油,丙烷脱沥青装置的目的产品由原来的沥青改为轻脱油,作为萃取工艺的核心,萃取塔内件提升改造非常关键。经过考察对比,将原50万t/a丙烷脱沥青装置改造为60万t/a丙烷脱沥青装置的过程中,采用了由清华大学开发的FG系列蜂窝规整聚结型填料技术,此技术为专利技术,通过使用大通量的菱形通道技术,营造较为合理的两相接触面,实现了较高的分离效率。沉降塔及抽提塔改造的主要内容见表6。

经试生产,相较改造前,在处理量提高10%的状况下,目的产品轻脱油的100运动黏度控制在27.5 ~32.5 mm2/s时,残炭小于1.5%,收率达到20%以上,达到设计要求,同时也为光亮生产基地建设项目的关键产品HVI Ⅱ150BS的生产提供了合格原料。具体改造前后主要工艺参数及轻脱油质量见表7。

2小结

从1970年至2012年,自建厂至世纪之初,济南分公司润滑油生产工艺虽然历经了多次改造,但在产品结构上仍处于低端的基础油生产模式,传统的“老三套”生产工艺虽然在八九十年代给济南分公司带来了丰硕的利润,但在21世纪已经不再适应新的需要。润滑油加氢的高压改质,酮苯装置的单套装置处理宽馏分物料,酮苯装置第一次成功采用国产100 m2真空滤机,以及丙烷脱沥青装置塔内件改造采用清华大学专利技术等,济南分公司润滑油生产工艺发生了彻底的变革,由原来的物理分离的生产工艺转变成了以高压加氢为核心的化学改质的生产工艺,在产品质量得到较大提升的同时,也在一些关键工艺技术上赶上甚至超过了国内同类生产工艺的技术水平。

参考文献:

[1] 祖德光,石亚华,王玉章,等.我国当前基础油生产中应重视的问题[J].石油炼制与化工, 2005,36(2):12-13.