非标准箱型试件焊缝处疲劳裂纹扩展实验研究

尚金瑞

摘 要:针对港口起重机金属结构的受力方式及裂纹特性和国内甚少研究Q345B钢材质焊缝处疲劳裂纹扩展规律的现状,制作了Q345B的非标准箱型试件,并在焊缝处预制初始裂纹,将试件置于MTS810材料试验机上开展疲劳裂纹扩展实验,所获实验数据可用于Q345B焊缝处裂纹疲劳扩展参数的确定,填补了我国在这一研究领域的空白。

关键词:非标准箱型试件 焊缝裂纹 疲劳扩展 实验 数据

实验目的

疲劳裂纹扩展实验是研究裂纹扩展规律以及获取材料疲劳扩展参数和断裂参量的重要途径。长期以来,许多学者通过疲劳裂纹扩展实验对港口起重机常用钢材Q235和Q345B的疲劳扩展特性进行了深入研究,这些研究一般均是针对Q235和Q345B母材的疲劳裂纹扩展特性进行探讨,当裂纹出现在焊缝处或近焊缝区域时,传统上也以母材的疲劳特性参数对裂纹的安全性和疲劳寿命进行评估。然而,由于焊条和母材的熔融,焊缝区域的材质已经与单独的母材有所区别,仅仅用母材的疲劳扩展参量代替焊缝区域的疲劳特性是不够准确的,因此,有必要对焊缝区域裂纹的疲劳扩展规律开展实验研究,以获得更为准确的疲劳扩展参量。

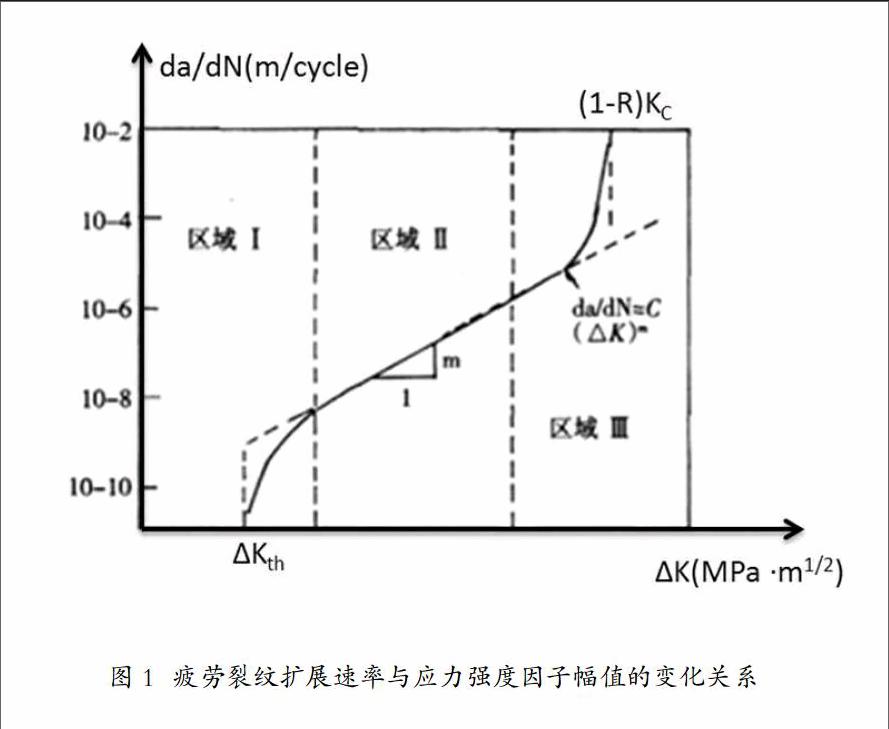

从图上可以看出,疲劳裂纹扩展可分为以下三个阶段:区域Ⅰ:裂纹萌生阶段;区域Ⅱ:裂纹稳态扩展阶段;区域Ⅲ:裂纹失稳扩展阶段。

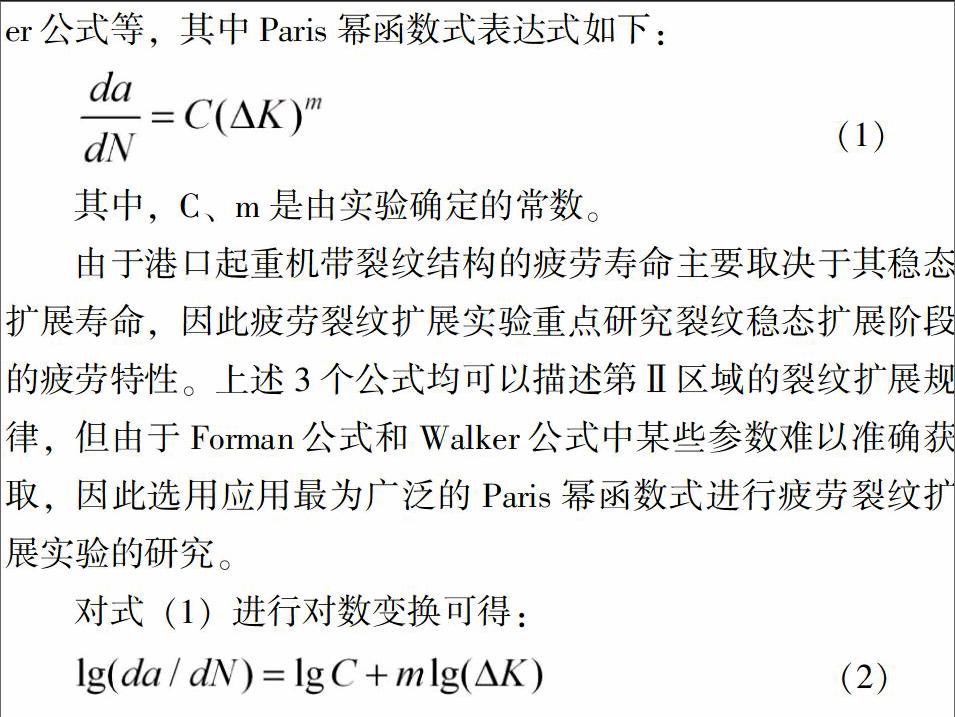

断裂力学中用经验公式对裂纹扩展特性进行描述,常用的疲劳裂纹扩展速率公式有Paris幂函数式、Forman公式、Walker公式等,其中Paris幂函数式表达式如下:

由于港口起重机带裂纹结构的疲劳寿命主要取决于其稳态扩展寿命,因此疲劳裂纹扩展实验重点研究裂纹稳态扩展阶段的疲劳特性。上述3个公式均可以描述第Ⅱ区域的裂纹扩展规律,但由于Forman公式和Walker公式中某些参数难以准确获取,因此选用应用最为广泛的Paris幂函数式进行疲劳裂纹扩展实验的研究。

实验步骤

将试件置于MTS810材料试验机上,调整两端支座位置,使试件处于水平状态,并保证载荷施加位置通过两个支座中心距的中线;同时,试件长度方向应与两个支座的连线方向平行。

疲劳预制裂纹尖端。取应力比R=0.1,频率f=12HZ,对机加工后的裂纹进行锐化处理。实验载荷采用正弦波形式的恒幅载荷,以屈服应力估算试件加载处的许用载荷[P],初始的预加载荷峰值可选取(1/4~1/3)[P]。疲劳预制裂纹过程中,可逐级下降实验载荷峰值,每一级下降不超过20%,待观测到裂纹可以稳定扩展之后,停止下降载荷。一段时间后,若观察到裂纹已经向前扩展,且出现尖角时,停止疲劳预制裂纹,测量此时的裂纹长度a0,并将其作为裂纹扩展的初始长度。

在计算机上设置控制参数,开始疲劳扩展实验。保持应力比R和频率f不变,以疲劳预制裂纹最后一级的恒幅载荷作为疲劳裂纹扩展的实验载荷,开始加载实验。

测量裂纹扩展长度a及对应的应力循环次数N0。在裂纹位置滴加墨水,实验过程中当观察到墨水印痕有明显延伸现象时,表明裂纹已出现扩展,此时测量并记录a和N0值。由于裂纹前缘深度(沿下翼板厚度方向)较小,可认为裂纹前缘各点沿深度方向的坐标是一致的,为测量方便,以表面裂纹的扩展长度作为所测实验数据。

重复上述步骤,记录多组裂纹扩展长度和应力循环次数。

当裂纹尖端快到达下翼板边缘或试件出现疲劳破坏时,结束实验。

实验现象及数据处理

在实验过程中,裂纹位置位于角焊缝处的两个试件均未发现有明显的裂纹扩展现象,由此说明承受拉弯作用的箱型结构角焊缝处的裂纹是偏安全的。

同时,实验观察到在对接焊缝处预制裂纹的试件会发生逐步扩展,且裂纹扩展方向沿着焊缝方向,形成比较明显的I型裂纹。

本次分别对两个含有对接焊缝裂纹的试件(1#和2#)进行了疲劳扩展实验。

实验过程中,由于外界环境的干扰,会产生个别误差较大的数据点,有两个点均偏离其它点较远,因此,在进行线性拟合时应去除。利用数值分析工具对去除大误差点之后的数据进行线性拟合,可分别获得一个线性回归方程。

通过对样本数据的线性拟合,可以分别得到1#、2#试件数据的回归方程:

(作者单位:日照港集团岚山港务有限公司)endprint