永磁调速技术在锅炉烟气脱硝中的应用

周丽萍 王向东 黄忠念(.南京理工大学;.南京艾凌节能技术有限公司)

引风机是锅炉烟气脱硝工程中的主要辅助设备,也是整个装置中的耗能大户[1]。引风机长期运行在额定转速下,为满足设备和系统需要,减小噪声和管道的振动,常采用风门挡板来控制风量和炉膛负压。这种控制方式节流损失大,电能浪费严重。另一方面,烟气通过引风机时易积灰,很可能造成堵转事故。因此,为保证烟气脱硝装置的运行稳定性,提高引风机的运行效率,可对引风机进行变速调节。永磁调速技术是专门针对风机、泵类等离心负载调速节能的新型技术。它能够根据负载需求适时调整引风机的转速,达到节电的目的;此外,永磁调速器还能在引风机出现堵转时及时保护电动机。目前,永磁调速技术已广泛应用于电力、石油、化工、造纸、钢铁、水泥、冶金、采矿等行业[2],表现出较高的可靠性,并取得良好的节能效果。

1 系统概况

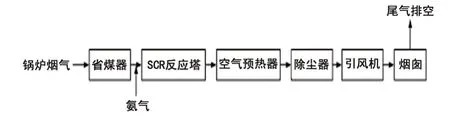

某化纤企业热电中心锅炉烟气脱硝工程是为削减煤粉锅炉烟气中的氮氧化物和烟尘而进行的环保项目,锅炉烟气脱硝工艺流程如图1 所示。锅炉烟气经过省煤器后进入SCR 反应塔进行脱硝,然后流经空气预热器、除尘器,经引风机排出烟囱。引风机的型号为AI4400-1.014/0.96,额定功率为488 kW,额定流量为264 000 m3/h,额定风压5400 Pa,全压效率86.1%;配套电动机的型号为YX3-4004-6,额定功率560 kW,额定电压6 kV,额定转速980 r/min。

在对引风机进行选型时,设计比较复杂,计算过程繁琐,计算精度低,且引风机选型比较保守,富裕系数选择较大[3]。引风机投入运行后,因锅炉烟气量变化频繁,引风机不需要在额定转速下长期运行。因此,在采用调速调节之前,引风机的运行效率较低。为保证引风机的高效运行,提高系统的可靠性,并考虑到系统的工作环境,经过反复论证,选用永磁调速器对引风机进行节能改造。

图1 锅炉烟气脱硝工艺流程

2 永磁调速的技术特点

永磁调速器是基于永磁传动技术的一种新型的调速方式,适用于离心式风机、泵类设备的调速节能。永磁调速器主要由永磁转子、导体转子和调节机构组成,安装于电动机和负载之间,通过永磁体的磁场和导体转子的感应磁场相互作用传递扭矩,具有以下特点:

◇永磁调速器的结构简单,对负载转速的控制属于机械调速,与变频调速相比可靠性较高;

◇永磁转子和导体转子之间通过气隙传递扭矩,无机械连接,有效地减少了噪声和振动,保证了设备的使用,且安装时允许一定的安装对中误差;

◇永磁调速器能够实现零负载启动,当负载发生堵转或过载时,将导体转子和永磁转子脱开,即可断开电动机和负载之间扭矩的传递,保护电动机不受影响;

◇永磁调速器调速范围宽,可在0~98%范围内对负载进行无级调速,传递效率最高可达98%,且节能效果明显,节电率为10%~60%;

◇永磁调速器不会对电网产生谐波干扰,也不易受环境影响,能够适应电网质量差、易燃、易爆、潮湿、粉尘含量高等场所。

3 永磁调速技术的应用及分析

根据实际情况,某化纤企业对锅炉烟气脱硝工程中的引风机进行了节能改造,采用水冷型永磁调速器。图2 是对引风机进行永磁调速改造后的现场照片。改造时,将电动机外移,把永磁调速器安装在引风机和电动机之间。永磁调速器中的电动执行机构接收炉膛内的压力信号,控制永磁转子和导体转子之间的啮合面积,从而改变引风机的转速,调节风速,使炉膛内的压力保持在设定值。

图2 引风机永磁调速改造现场

为了保证系统能够长时间稳定运行,采取了一系列保护措施。永磁调速器中导体转子上产生的涡流是使永磁调速器运转的重要因素,但也带来了负面影响,即永磁体的性能会因涡流发热导致的温升而受到影响。因此,需采用水冷系统对永磁调速器进行冷却,保证永磁体温度不超过工作温度。对引风机的运行情况也进行了实时监测,一旦引风机出现过载或堵转的情况,则立即向电动执行机构传送信号,使永磁转子和导体转子脱开,从而起到保护电动机的作用。轴承是永磁调速器中的重要部件,利用温度传感器在线检测永磁调速器内各轴承的温度,当轴承温度过高时,则报警停机检查。

3.1 永磁调速器的调速特性

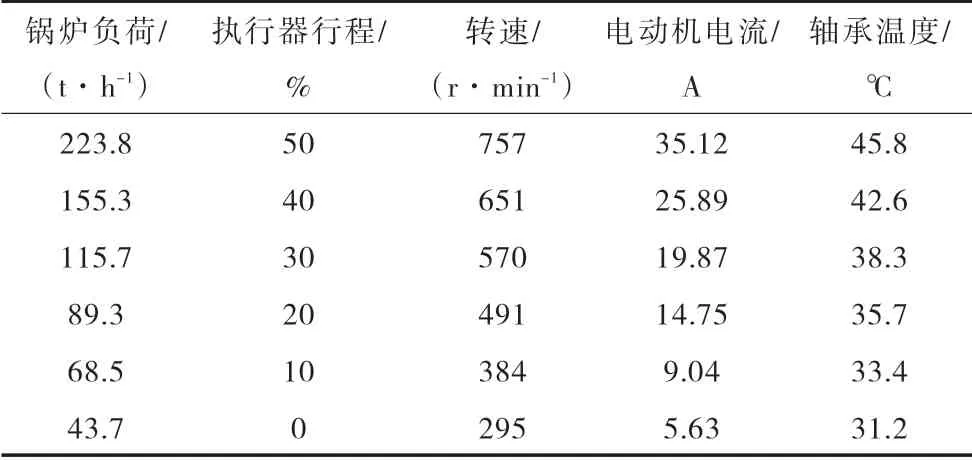

引风机永磁调速改造后的运行参数如表1 所示。由表1 可知,为了保证炉膛内的负压稳定在-30 Pa 左右,当锅炉负荷改变时,电动执行器调节永磁转子的轴向位置,改变其与导体转子的啮合面积,实现对引风机转速的调节,从而达到控制引风机风量的目的。随着锅炉负荷的减少,电动机的电流也减小,有效提高了引风机的运行效率。根据表1 数据,得出永磁调速器的调节特性曲线(图3),转速、锅炉负荷曲线的线性度较好,说明永磁调速器能够满足生产的控制需求。

在测量过程中,轴承的温度随着转速的增大而升高,但一直稳定在正常范围内。永磁调速器和引风机运转正常,稳定性良好。

表1 引风机永磁调速改造后的运行参数

图3 永磁调速器调节特性曲线

3.2 永磁调速改造后的系统振动情况

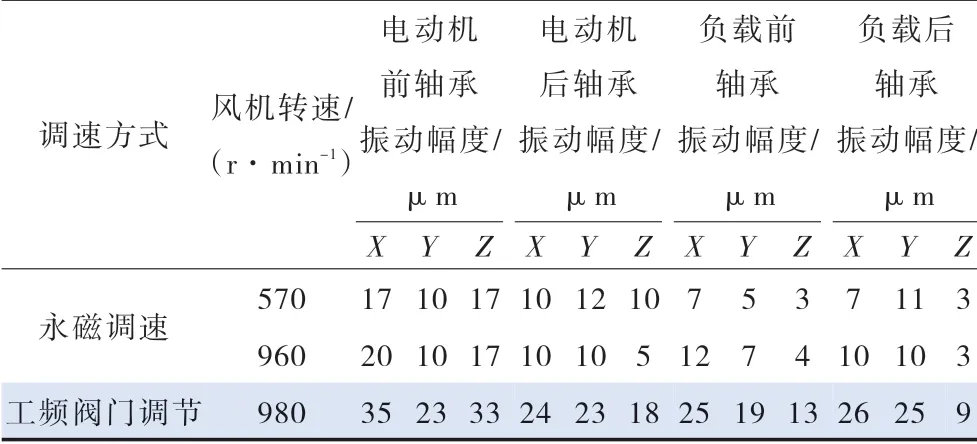

对采用永磁调速和节流调节的引风机系统进行了振动测量,得到的数据如表2 所示。通过比较两种情况下的引风机系统振动情况,可以发现永磁调速改造后,系统的振幅大幅度减少。这是因为永磁调速器取代了原来的刚性联轴器,采用非机械连接,通过永磁体和铜导体之间的气隙实现扭矩的传递,这样引风机侧和电动机侧的振动就不会相互传递,引风机轴和电动机轴之间也不会因为安装未对准而产生偏移。另外,永磁调速器将原来的长轴换成了两个互不相连的短轴系统,大大减少了长轴对振动的放大效应。

大部分旋转设备的故障是由于振动引起的,振动会导致轴承和密封件的寿命缩短,并且使设备的温度升高[4]。永磁调速改造后,引风机系统振动降低了50%以上。据相关资料显示,当振动减少50%时,轴承寿命可增加7 倍以上。因此,永磁调速器的引入减少了直接轴连接带来的轴承和密封件的损坏,提高了系统运行的可靠性。

表2 振动数据

3.3 永磁调速器节能效果分析

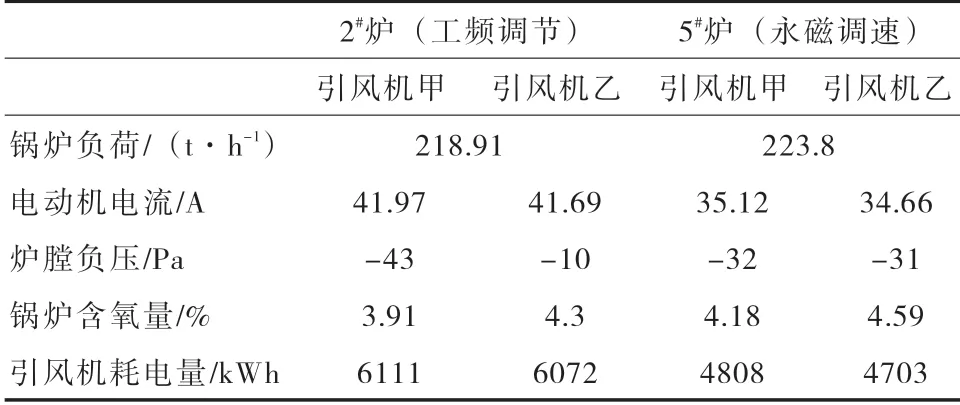

对5#炉的2 台引风机进行永磁调速改造后,与2#炉采用节流调节的引风机进行比较,测得的耗电数据见表3。在满负荷情况下,永磁调速改造后的引风机平均所需的电流比工频情况下的引风机小6.94 A;工作16 h 后,2#炉引风机的总耗电量为12 183 kWh,5#炉引风机的总耗电量为9511 kWh,与2#炉相比节约了21.9%的电量。这是因为引风机采用节流调节时,利用风门挡板开度来改变风速,当风门挡板开度变小时,在其两端产生很大的压力差,烟气经过风门挡板时造成非常大的能量损失。而永磁调速器使风门开度保持不变,通过改变引风机转速来调节风速,引风机进出口压差基本不变,能量损失大大减少。

表3 引风机永磁调速和节流调节满负荷耗电数据

假设锅炉每年满负荷运行8000 h,未加装永磁调速器前,年耗电量为609.2×104kWh;永磁调速改造后,年耗电量为475.6×104kWh。每年节约电量133.6×104kWh,电价按0.6 元/kWh 计算,则每年可节省电费支出80.16 万元。

在实际工作中,锅炉不是一直运行在满负荷状态,随着锅炉负荷的减少,引风机所需的电量也减少。因此,在实际生产中,永磁调速器节电更加可观。而且永磁调速器是纯机械设备,可靠性高,永磁调速后减少了系统的振动,延长了轴承和密封件的寿命,系统平均无故障时间长,维护费用低。考虑到永磁调速器能够使电动机空载启动,不仅有效降低了电动机的启动电流,还降低了电动机启动时的故障率。所以,永磁调速器带来的效益远大于上述数据。

4 结论

锅炉烟气脱硝工程中采用了永磁调速器,对引风机进行调速后,风门挡板全开,永磁调速器根据炉膛负压自动调节引风机转速,保证炉膛负压稳定在-30 Pa 左右。整个过程不需要人为操作,且永磁调速器控制精度高,响应速度快。经过一段时间的运行,永磁调速器表现出良好的节能效果,大大降低了生产成本。永磁调速技术的发展为电动机的调速节能提供了一种新的选择,具有较好的应用前景和推广价值[5]。

[1]钱广华.永磁调速器应用在鼓风机上的节能效果分析[J].电气应用,2009,28(22):24-27.

[2]刘宏宇.永磁调速系统与节能[J].上海电力,2008(3):257-260.

[3]邓金峰.200 MW 锅炉风机节能改造研究[D].河北:华北电力大学,2004.

[4]张祥胜.永磁调速驱动器在原油稳定装置上的应用[J].石油石化节能,2011(9):34-36.

[5]严新荣,张东.永磁调速技术在火力发电厂中的节能应用研究[J].华电技术,2009,31(12):26-28.