提高活动式注汽锅炉热效率*

王雪梅(辽河油田公司冷家油田开发公司)

冷家油田冷活4 注汽站使用额定蒸发量9.2 t/h的活动式注汽锅炉,运行最大排量为9 t/h,额定注汽压力为17 MPa,完成注汽量4.9×104t/a。在注汽干度75%的情况下,锅炉的热效率为77%(额定热效率85%),燃油单耗达到58.9 kg/t,已超出规定燃油单耗不大于56 kg/t的范围。锅炉热效率降低,急需改进。

1 原因分析

1.1 炉体保温损坏

为了分析锅炉热效率的影响因素,在冷活4 注汽站设立监测站,分别对锅炉的不同部位设立监测点进行监测。 通过对锅炉运行实际情况及锅炉状况测试分析,锅炉辐射段局部存在不同的保温破损现象,局部出现高温区,温度高达85 ℃左右;炉膛上部温度普遍高于下部温度,而且在接箍处温度明显偏高,部分炉钉位置温度高达100 ℃以上,已超过国家标准规定的最高70 ℃指标。锅炉对流段上部整体表面平均温度在70 ℃左右,但在焊缝及铰接处出现异常高温区,最高点温度达179 ℃以上;部分换热面虽符合辽河油田公司规定,但已超过国家标准GB/T 10180—2003 《工业锅炉热工性能试验规程》[1]、TSG G0003—2010 《工业锅炉能效测试与评价规则》[2]的要求。锅炉过渡段的平均温度在115 ℃左右,实测局部高温点达到了159 ℃,已超过《辽河油田公司热注系统管理规定》的要求。

经测试分析:锅炉外表面温度不均匀,辐射段、对流段及过渡段均存在保温缺陷,造成局部位置温度过高,最高点温度高达200 ℃,超温严重;锅炉辐射段外表面平均温度在55~90 ℃左右,对流段平均温度在55~120 ℃,炉体上半部分外表面平均温度高于下半部分20 ℃左右。这些都超过了国家标准及辽河油田公司要求,占总热损失1.28%~1.65%。

1.2 过量空气系数大

根据燃烧过程的不同,合理的配风对促进炉内高效燃烧是很重要的。燃烧系统的配风由风门连杆调节风门开度来控制,助燃空气量不合理而产生过多的剩余空气会从锅炉内带走大量的热量,随烟气排放到大气中,热损失增大,降低了锅炉的热效率(图1)。锅炉排烟温度达到230 ℃,过量空气系数1.6,燃油单耗达到58.9 kg/t,热效率下降至77%。

图1 不同过量空气系数下锅炉热效率与排烟温度的关系

1.3 对流段积灰多

目前注汽锅炉使用燃料主要以原油为主,原油经过燃烧产生烟尘、焦体及铁锈等灰垢,灰垢的导热系数为0.418 W/(m·℃),大约为钢板导热系数的1/450~1/750。这些灰垢如不及时清理,会聚集在对流段翅片管、辐射段炉管、炉衬等位置,严重影响锅炉的热效率。经现场测试,灰垢的存在使传热损失率高达30%以上,排烟温度上升。烟温每升高15~20 ℃,热效率降低1%。每2 井次就可达230 ℃以上,排烟热损失10%以上。由此可见,灰垢的存在使设备达不到设计热效率,造成能源的极大浪费,及时清灰是提高锅炉热效率的关键。因此,规定排烟温度大于220 ℃必须清理对流段积灰。

2 提效措施

2.1 更换炉体保温

对锅炉辐射段保温效果差的不合格高温区采用“硅酸铝纤维平铺交错技术”进行保温层更换,并进行硅酸盐水泥涂料喷涂以降低热损失,使辐射段外表温度由平均84.9 ℃(局部温度达到96 ℃)降低到平均温度55.8 ℃。消除对流段焊缝及铰接处,以及对流段中部出现的异常高温区,修复加固保温层降低表面温度,减少热损失,使对流段外表温度由平均70 ℃(最高点温度达179 ℃以上)降低到平均温度52 ℃。对过渡段底部硬保温损坏进行重新浇筑,并对两侧软保温层修复加固,降低过渡段表面温度,减少热损失,使过渡段外表温度由平均115 ℃(最高点温度达159 ℃以上)降低到平均温度88.2 ℃。

对锅炉损坏的保温层进行了更换,并对更换保温层后的炉体温度进行了定期监测(表1)。通过对锅炉炉体不合格保温层进行维修和更换,使炉体外表面温度下降了10~15 ℃,达到了辽河油田公司热注系统管理规定:辐射段温度小于80 ℃,对流段温度小于80 ℃,过渡段温度小于100 ℃,减少了炉体外表面散热损失,提高了锅炉的热效率。

2.2 合理调整过量空气系数

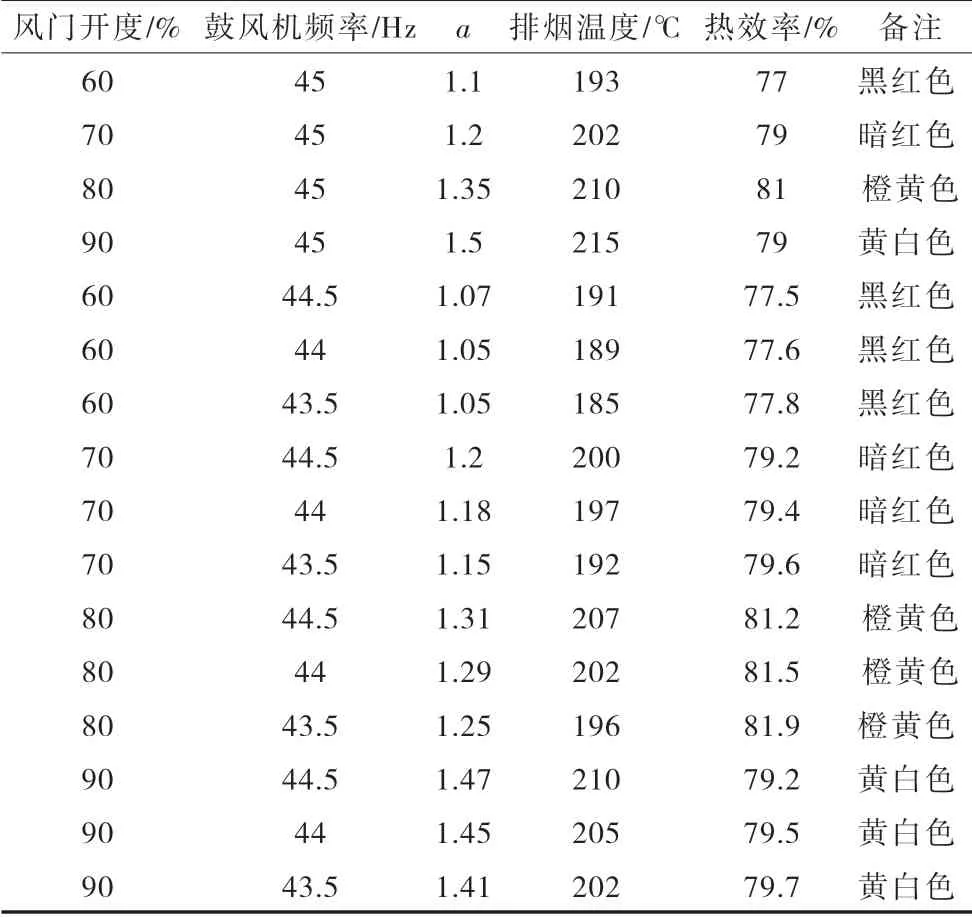

针对配风比不合理的情况,进行适时调整,减少排烟损失。监测过量空气系数,通过调节风门连杆来改变风门开度控制助燃空气量,降低过量空气系数,降低排烟温度。为此,进行现场测试,找出风门开度、鼓风机供风量最佳的配合参数,以确定合理的过量空气系数来降低排烟容积,满足锅炉在最佳燃烧状态下运行,达到节能降耗的目的。

表1 冷活4 注汽站措施实施后炉体表面温度监测 ℃

表2 过量空气系数测试

由表2 可知,锅炉排量一定时,风门开度80%、鼓风机频率43.5 Hz,过量空气系数、排烟温度达到最优。对调整后的配风比进行测量,过量空气系数下降到1.25,降低了排烟容积,平均烟温降低了14 ℃,达到了目标值(表3)。

表3 配风调整对比统计

2.3 对流段吹灰,降低排烟温度

排烟温度每升高15~20 ℃,锅炉热效率下降1%,因此规定排烟温度大于220 ℃时,停炉转注必须进行吹灰。针对活动注汽锅炉结构特点,清灰时将锅炉对流段拆下进行施工作业,这样可以有效清除对流段翅片管上积存的烟灰。另一方面,由于施工时铺设了10 m2塑料布防污染保护带,杜绝了施工作业时烟灰造成的污染,保护了环境。

清灰后,提高了锅炉对流段受热面对热量的吸收,降低了锅炉的排烟温度,提高了锅炉的热效率,排烟温度大幅降低,由清灰前的233 ℃下降到清灰后的176 ℃,降低了57 ℃,并始终保持较低数值,使锅炉热效率得到显著提高。由于清除了灰垢及焦结物质,大大提高了对流段的换热能力,从而提高了锅炉的热效率。经测试,热效率由清灰前的77.5%提高到清灰后的81.7%(表4)。

表4 对流段吹灰实施效果对比

3 实施效果

经过现场反复试验,对比优化各种参数,进行了现场热效率检测及计算。在平均热效率为82%、风门的控制开度为80%、鼓风机频率43.5 Hz、锅炉排量9 t/h、干度75%的运行工况下进行跟踪,取得了很好的效果。对炉体不合格保温层进行维修,表面温度下降了10~15 ℃,提升了0.5%的热效率。合理调整了配风比,达到了最佳燃烧工况,提高了燃烧效率,提升热效率1%。对流段吹灰后,排烟温度下降了60 ℃左右,提高了4%的热效率。经过近1年的实施,注汽锅炉的热效率由措施前的77.5%提高到81.7%。

4 结论

通过对炉体辐射段、对流段、过渡段保温防护的修复,并定期对锅炉吹灰、清理,锅炉运行时选用风门开度80%、鼓风机频率43.5 Hz、锅炉排量9 t/h可以达到平均热效率82%、干度75%的良好运行效果,达到节能降耗的目的。

[1]GB/T 10180—2003 工业锅炉热工性能试验规程[S].北京:中国标准出版社,2003.

[2]TSG G0003—2010 工业锅炉能效测试与评价规则[S].北京:中国标准出版社,2010.