自压反冲洗技术在降低核桃壳滤罐能耗中的应用

王婷(大庆油田有限责任公司第六采油厂)

目前污水处理站处理工艺采用搅拌式核桃壳滤罐处理工艺,该工艺过滤效果好,但由于采用反冲泵吸水冲洗工艺,能耗较高。因此,从现有工艺出发,研究新技术克服搅拌式核桃壳滤罐处理工艺能耗高的问题。

1 搅拌式核桃壳滤罐反冲洗现状

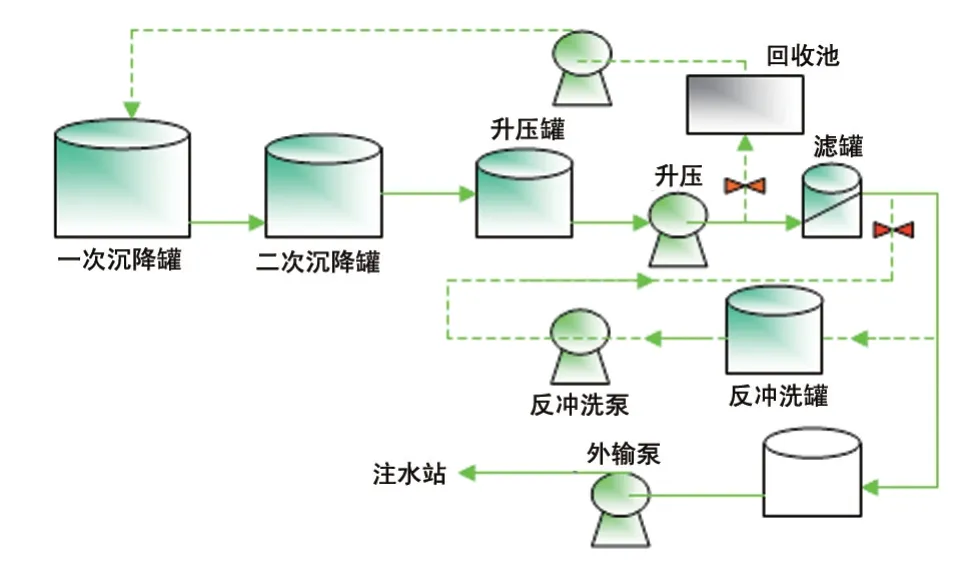

某污水站2001年投产12 座核桃壳滤罐,在2003年、2006年两次对滤罐的内部工艺进行改造。滤罐反冲洗方式一直采用反冲泵吸水冲洗,即反冲洗时启动反冲泵,反冲泵吸收反冲洗水罐内的水冲洗滤罐,同时启动滤罐的顶部搅拌器,冲洗后污水排至回收水池。反冲洗排量为160 m3/h,反冲洗时间为30 min,反冲洗周期为24 h。搅拌式核桃壳滤罐反冲洗工艺流程见图1。

图1 搅拌式核桃壳滤罐反冲洗工艺流程

该工艺存在的不足:

◇反冲洗结束后,滤层恢复较慢,需要3~5 h后滤层才能恢复正常;

◇反冲洗周期短,反冲洗周期在19 h 左右;

◇对滤罐内部的冲击较大,滤罐内部附件损坏快,滤料流失大;

◇工人操作时劳动强度大;

◇能耗较高,需要专门运行1 台反冲洗泵。

鉴于以上原因,如果在保证水质的前提下,利用罐群余压完成反冲洗操作,停运反冲洗泵,可以避免上述问题,并减少能耗。因此,开展了核桃壳滤罐利用自压反冲洗技术来降低能耗。

2 搅拌式核桃壳滤罐自压反冲洗试验

2.1 搅拌式核桃壳滤罐反冲洗的生产参数

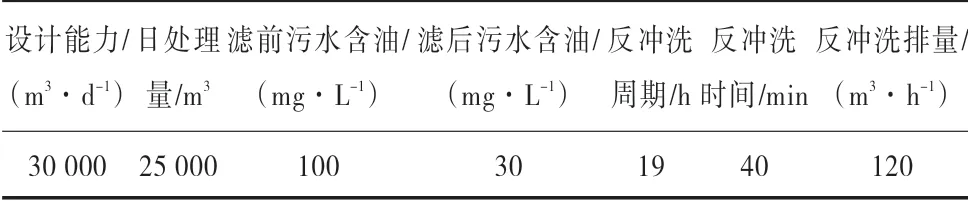

某污水站的正滤进出口压差为0.1~0.12 MPa,反冲洗进出口压差为0.06~0.08 MPa,设计处理能力30 000 m3/d,实际处理能力25 000 m3/d。因此,该站具备应用滤罐自压反冲洗技术的条件。某污水站试验前污水处理数据见表1。

表1 污水站试验前污水处理基础数据

2.2 试验方案

在某污水处理站任意选取相邻的两座滤罐进行试验。两座滤罐编号为A 和B。试验分两个阶段:

◇完全自压(利用罐群余压)反冲洗阶段,反冲洗周期为22 h,反冲洗其他操作参数与平时泵洗时相同;

◇泵洗和自压反冲洗同时进行,反冲洗参数与第一阶段相同。

两个阶段均在反冲洗前取一次滤后水样,反冲洗后每1 小时取一次滤后水样,进行滤后水指标对比。

3 现场试验效果对比

第一阶段:完全自压反冲洗,即不启动反冲洗泵,完全靠罐群余压进行反冲洗。进行连续试验一段时间,每日早上反冲洗完毕3 h 后,滤后水质含油为16 mg/L,7 h 后滤后水质含油降到10 mg/L 以下,8 h 后降到最低3.2 mg/L,22 h 后水质含油超标。与试验前相比,自压反冲洗滤后水质含油也可达标,试验数据见图2。

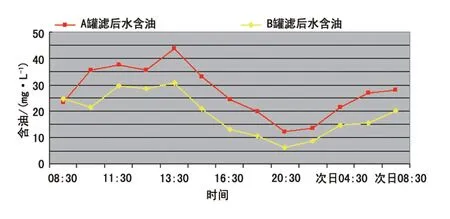

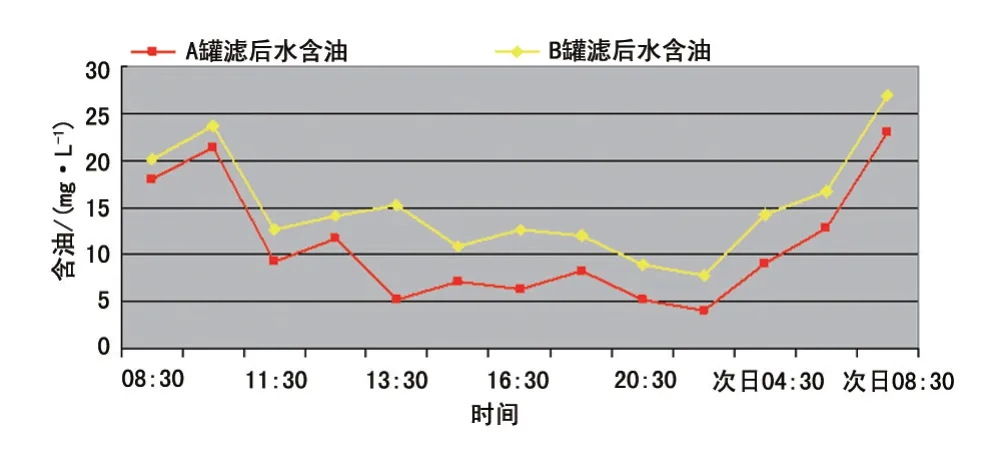

第二阶段:泵洗和自压反冲洗同时进行。试验连续进行2 天。为了避免因滤罐内部差异影响试验结果,因此这一阶段分两步进行。第一步对A 滤罐进行自压反冲洗,B 滤罐进行泵洗,监测滤后水中含油。试验数据见图3。

图3 第二阶段试验第一步滤后水含油曲线

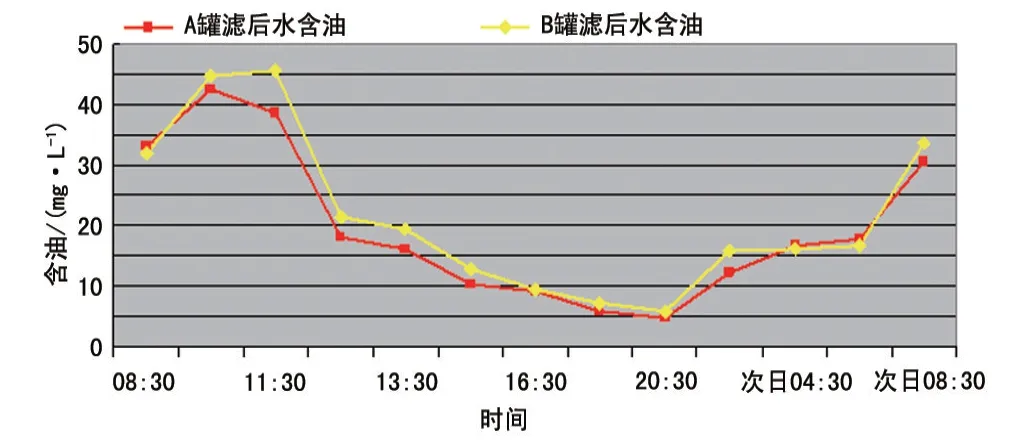

第二步对A 滤罐启动反冲泵进行反冲洗,B 滤罐自压反冲洗,监测滤后水中含油。试验数据见图4。

通过试验发现,自压反冲洗滤罐滤后水含油的总体趋势低于泵洗滤罐滤后水含油。

图4 第二阶段试验第二步滤后水含油曲线

4 效果分析

图2 第一阶段完全自压反冲洗滤后水含油曲线

1)自压反冲洗方式比泵洗滤层恢复快。自压反冲洗后2~3 h 滤后水含油可达标,泵洗3~5 h 后方可达标。

2)自压反冲洗方式比泵洗反冲洗周期长。自压反冲洗周期在22~24 h 之间,采用泵洗反冲洗方式反冲洗周期在19~24 h 之间。

3)自压反冲洗方式比泵洗滤后水中含油稍低。在一个反冲洗周期内,自压反冲洗滤后水含油总体趋势低于泵洗。

4)自压反冲洗方式比泵洗对滤罐内部的冲击小。自压反冲洗反冲进出口压差为0.04 MPa,泵洗进出口压差为0.06 MPa。

5)自压反冲洗方式流程简化,劳动量降低。反冲洗1 座滤罐可以少操作4 个阀门,少运行1 台反冲泵,12 座滤罐少操作48 个阀门。少运行1 台反冲泵全年节电8.1×104kWh。

通过试验证明利用罐群余压进行反冲洗完全可行,该方法目前已经在4 座污水处理站推广,取得了很好的效果。

5 结论与认识

搅拌式核桃壳滤罐在一定条件下可以不启动反冲泵实现自压反冲洗,并且可以少运行1 台设备,降低污水耗能,同时减轻工人劳动强度。

在目前的生产实际中,采用自压反冲洗方式,按照目前的反冲洗参数进行反冲洗,滤前水含油达60~70 mg/L,滤后水含油可以达到16 mg/L 以下,在夏季生产时可以达到10 mg/L 以下。滤前水含油超过100 mg/L 时,在冬季生产,滤后水含油有时超标,建议缩短反冲洗周期,采用泵洗与自压反冲洗相结合的方式。