天然气集输系统水平衡模型及指标计算研究

何静 帕尔哈提 葛苏鞍 包江 孙彦峰(新疆油田公司实验检测研究院)

目前,GB/T 12452—2008《企业水平衡测试通则》和SY/T 6721—2008《油田生产系统水平衡测试和计算方法》是实际生产中开展水平衡测试工作的主要理论依据和技术导则,但对于气田生产系统水平衡测试的有关方法和计算仍没有明确的依据可循。因此,通过对油气田企业在天然气集输方面的实际生产状况的分析,利用水平衡原理,建立能够反映天然气集输系统的用水情况的水平衡模型,并给出相应的指标及其计算方法,以实现油气田企业水平衡测试工作的统一部署及国家对用水管理的要求。

1 天然气集输系统概述[1]

气田生产系统由天然气矿场集输系统和天然气净化处理厂(或装置)组成,常称为天然气集输系统。

天然气矿场集输系统由井场(不包括气井)、集输管网(采气管线、集气支线和集气干线)、各种用途的站场(集气站、脱水站、增压站、清管站和阀室等)组成。

从气井采出的天然气经节流调压后,经分离计量或不经分离直接进入集气站,在集气站内经节流、调压、分离计量后输入集气总站或天然气净化处理厂,在净化处理厂内脱除硫化氢、二氧化碳、凝析油和水分,使天然气达到国家规定的天然气气质标准并外输。

天然气集输系统用水关键环节主要为集气及天然气净化处理过程。因此,对于天然气集输系统的水平衡研究主要进行集气站及天然气净化处理厂的水平衡分析,包括水平衡模型的建立及相应的水平衡指标及其计算方法的研究。

2 水平衡模型建立

天然气集输系统水平衡模型的建立主要是通过对企业水平衡基本模型的分析研究,同时结合集输系统的用水情况,确定相应的水平衡模型。

2.1 水平衡基本模型

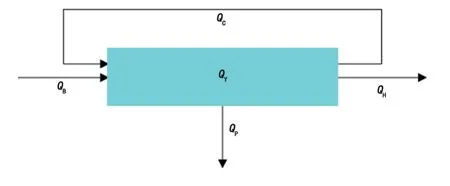

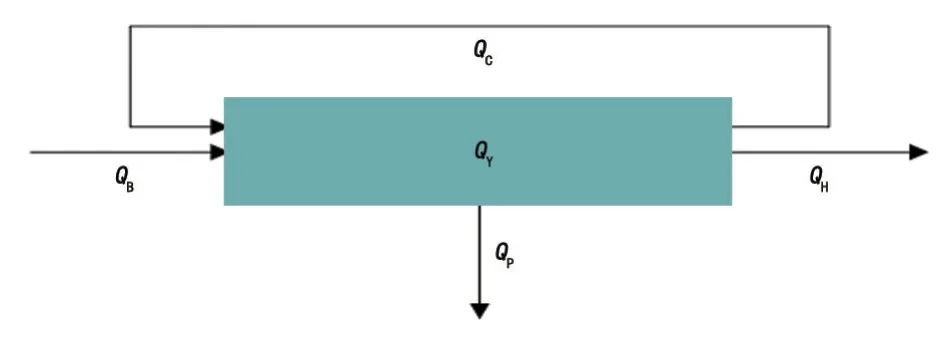

水平衡模型图(也称水平衡框图)是用以科学形象地反映水平衡基本原理的重要手段,水平衡的标准模型见图1[2]。

图1 水平衡的标准模型

图1 中方框表示水平衡的体系,方框的边线表示体系的边界线。其中,QB为体系的补充水量,QP为体系的排出水量,QH为体系的耗水量,QC为经过回收而重复利用的水量。

目前,企业的用水模式一般分为直排式、耗水型、重水型3 种基本模式。

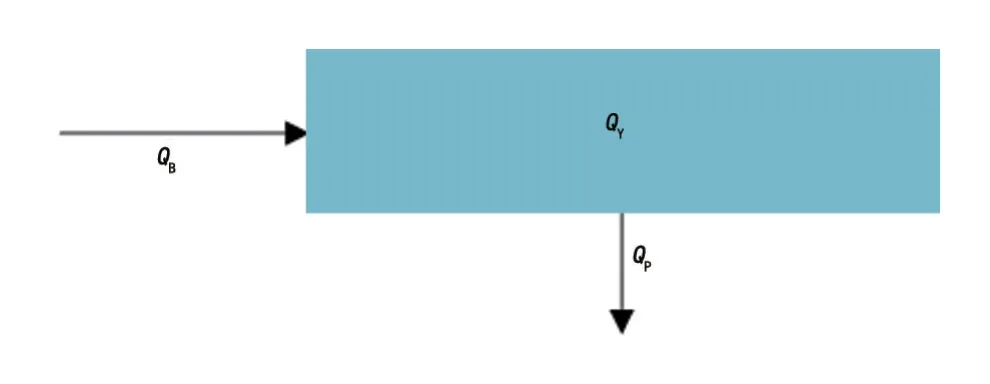

1)直排式:直排式的用水模式在企业中是最常见的。目前,企业中有相当多的生产和生活用水设施都是直排式的。这种用水方式浪费最大,它是节水工作者们重点研究的对象,是企业节水的潜力所在,其用水平衡框图见图2。

图2 直排式的用水模式

在直排式的用水模式中,对应的水量的平衡QY=QB=QP。

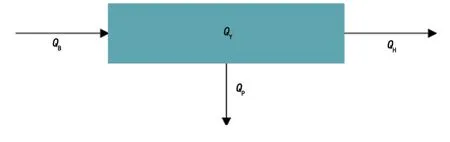

2)耗水型:耗水型的用水模式在企业中也是比较常见的一种用水方式,特别是在化工、医药、造纸、酿酒、饮食等行业更为常见,其用水平衡框图见图3。

图3 耗水型的用水模式

在耗水型的用水模式中,对应的水量的平衡QY=QB=QP+QH。

3)重水型:重复用水模式的简称,在企业中是普遍采用的一种用水方式。其用水平衡框图见图4。

图4 重水型的用水模式

在重水型的供水模式中,循环用水方式是主要的,也是最为理想的。循环用水方式的水量平衡QY=QB+QC,QY=QB+QP+QC。

在企业内部设备之间、车间和部门之间回收水互相串用的情况也很普遍。在这种重复用水方式中,体系所回收的水量不是体系的重复用水量。其水量的平衡QY=QB+QC,QY=QP+QH+QS。

2.2 天然气集输系统水平衡模型

在了解了企业水平衡标准模型及3 种基本模型的基础上,对于天然气集输系统而言,主要研究适合反映集气站及天然气净化处理厂用水情况的水平衡模型[3]。

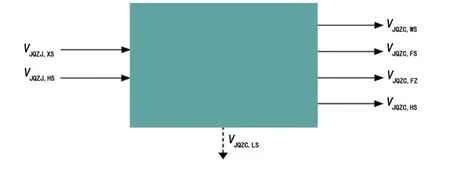

1)集气站水平衡模型。根据2.1 的分析研究,同时结合气田集输系统中集气站的用水情况,确定了集气站的用水模式属于耗水型用水模式,其水平衡模型的边界为从集气站各介质输入管线的入口至输出管线的出口,相对应的水平衡模型见图5。

图5 集气站水平衡图

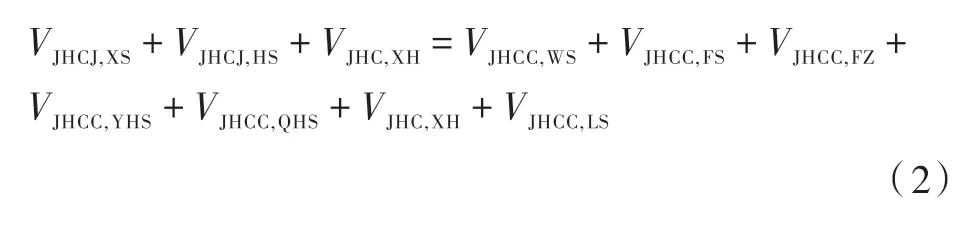

由图5 可知,集气站水平衡方程式

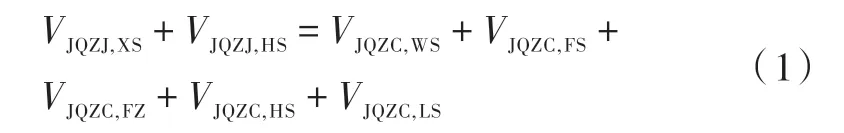

2)天然气净化处理。根据2.1 的分析研究,同时结合气田集输系统中天然气净化处理厂的用水情况,确定其用水模式属于重水型用水模型,水平衡模型的边界为从天然气净化处理厂各介质输入管线的入口至输出管线的出口,相对应的水平衡模型见图6。

图6 天然气净化处理厂水平衡图

由图6 可知,天然气净化处理厂水平衡方程式

3 水平衡指标及计算方法

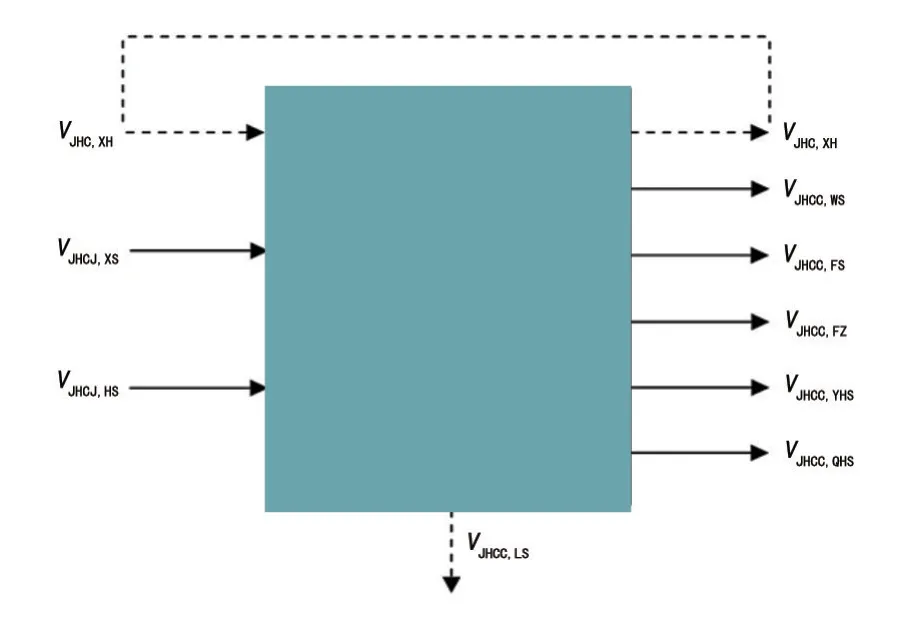

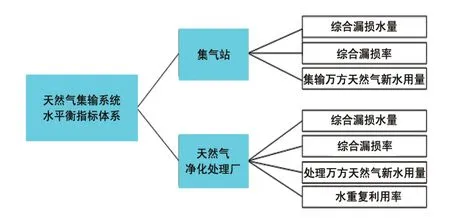

根据2.2 中建立的天然气集输系统的水平衡模型及其平衡方程式,相应确定了水平衡指标体系,主要包括集气站、天然气净化处理厂2 部分共7 项指标,见图7。

图7 天然气集输系统水平衡指标体系

3.1 集气站水平衡指标计算

集气站水平衡指标计算包括以下3 项内容:

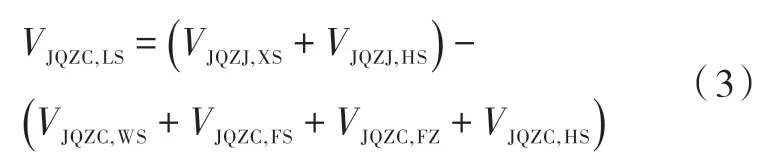

综合漏损水量(VJQZC,LS):

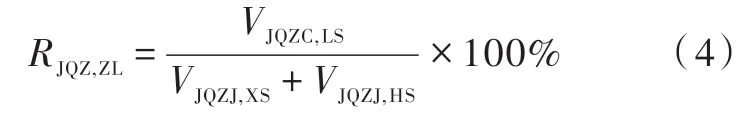

综合漏损率(RJQZ,ZL):

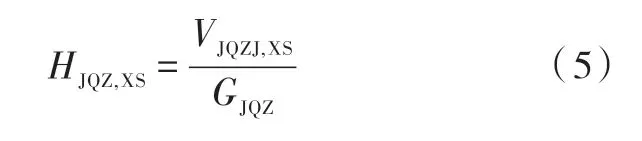

集输万立方米天然气新水用量(HJQZ,XS):

3.2 天然气净化处理厂水平衡指标计算

天然气净化处理厂水平衡指标计算包括以下4项内容:

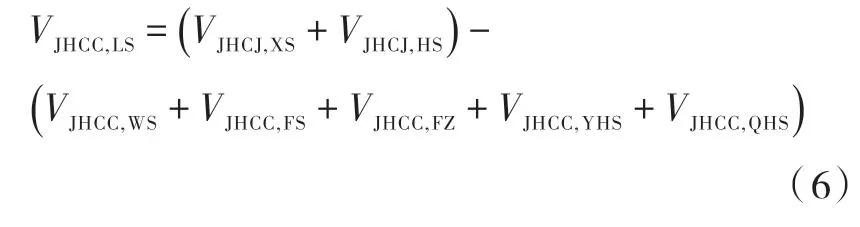

综合漏损水量(VJHCC,LS):

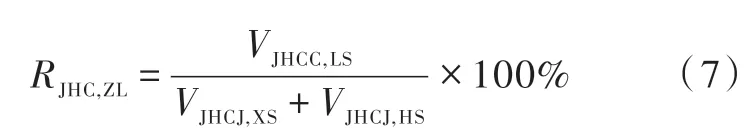

综合漏损率(RJHC,ZL):

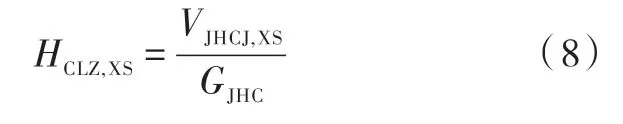

处理万立方米天然气新水用量(HCLZ,XS):

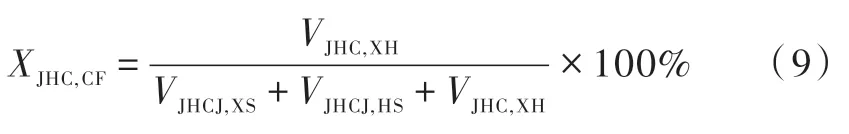

水重复利用率(XJHC,CF):

4 应用实例

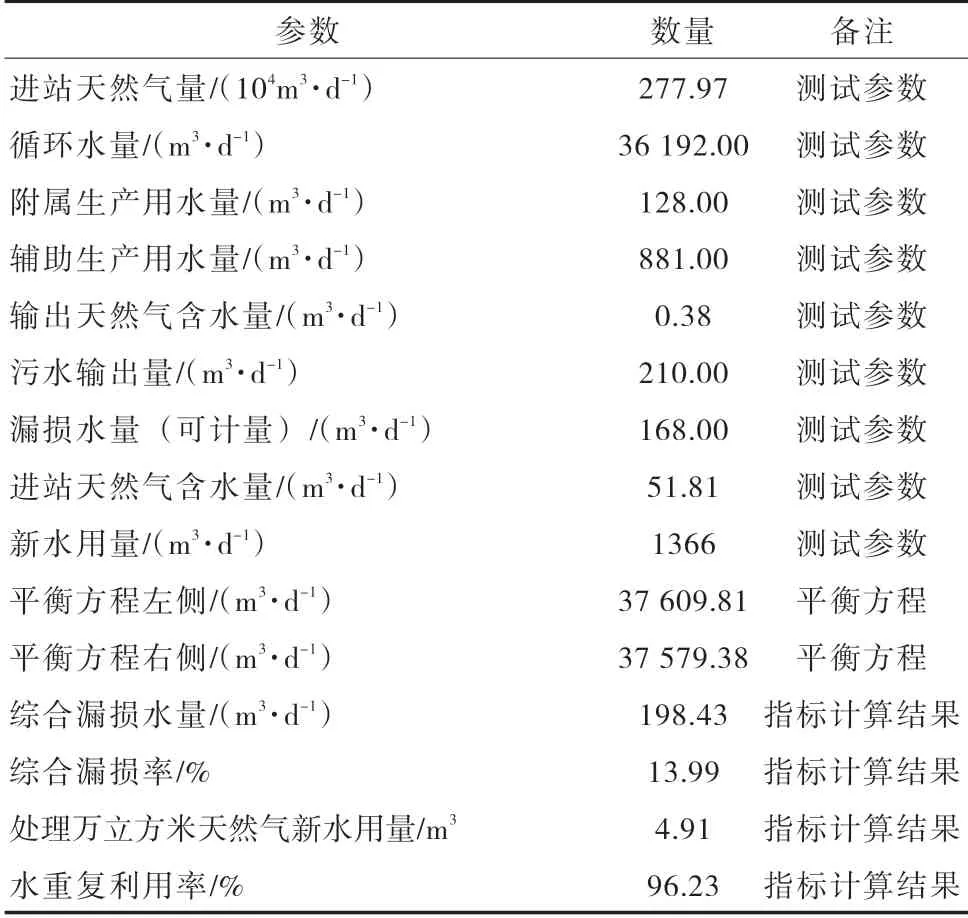

为了验证研究确定的天然气集输系统水平衡模型及指标计算方法的现场适用性,对川中油气矿龙岗天然气净化厂开展了相应的水平衡测试工作,具体的测试数据及计算结果统计见表1。

表1 天然气净化厂水平衡测试数据及计算结果汇总

由表1 中的数据分析可知,平衡方程左侧(进入体系的水量)与平衡方程右侧(出体系的水量)略有差异,约相差30.43 m3/d,该部分水量实则为不可计量的漏损水量。此外,经计算,龙岗天然气净化厂综合漏损率为13.99%,处理万立方米天然气新水用量为4.91 m3,水重复利用率为96.23%。通过测试数据及指标计算结果的统计,可以明确地反映该净化厂的用水情况和整体水平。

5 结论

研究主要基于目前气田集输系统的水平衡测试及计算工作无依据可循的现状,通过对气田集输系统的工艺及用水情况的分析研究,同时结合现有油田生产系统水平衡测试的相关标准,建立了适合天然气集输系统的水平衡模型及其指标和计算方法。为了进一步验证文中研究的模型及计算方法可行性,对川中油气矿龙岗天然气净化厂开展了相应的水平衡测试工作。

现场测试情况表明所建立的水平衡模型能够符合现场实际,具有实操性,各项指标的计算结果能够清晰地反映系统的供用水情况,同时,对于准确分析水资源利用存在的主要问题和差距、减少漏失损耗、提高水资源循环利用率、提升企业经济效益及有效保护和利用水资源具有重要的意义。

[1]王遇东.天然气处理原理与工艺[M].北京:中国石化出版社,2007:7-8.

[2]金明红,杨丽坤.GB/T 12152—2008 企业水平衡测试通则[S].北京:中国标准出版社,2008.

[3]来现林,吴照云,李克强,等.SY/T 6721—2008 油田生产系统水平衡测试和计算方法[S].北京:石油工业出版社,2008.