水源井供水系统优化变频设计与应用*

高宝元(中国石油川庆钻探工程公司钻采工程技术研究院)

目前,长庆油田有2000 多口水源井。在水源井供水系统中,电潜泵的电动机最小功率37 kW,最大功率55 kW,地面控制柜采用自耦降压启动。主要存在的问题:水源井的电潜泵容量大,与出水管线小规格不相匹配,电潜泵处于“大马拉小车”的状况,发生节流现象,造成功率因数低下,有功功率和无功功率消耗过大,电能浪费十分严重。据统计,因没有采取相应的节能措施,年平均浪费约1×108kWh 电能。

对水源井供水系统进行优化,采用变频调速器进行供水,控制效果好,能优化电潜泵运行状态,及时调整运行参数,自动调节供水需要的量,从而提高了电潜泵的功效,解决了油田水源井存在的问题。

1 供水系统主要设备配置

水源井供水系统主要设备包括:变频调速器(由西门子可编程控制器PLC 及其扩展模块、人机界面触摸屏、ABB-AC510 变频器、软启动器、低压电器等组成)、电动机和电潜泵、出口压力表和流量计、测水位液位变送器、单通阀和闸阀、出水管线、储水罐,水源井供水系统见图1。

图1 水源井供水系统工况图

2 变频调速器控制电潜泵设计

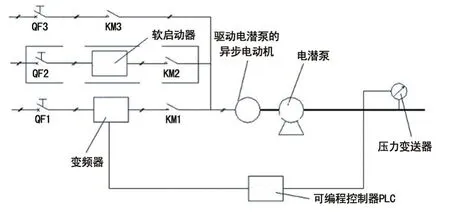

针对油田水源井发生节流现象,设计一种变频调速器控制电潜泵流程,见图2。

图2 变频调速器控制电潜泵流程图

如图2 所示,由压力变送器、可编程控制器(PLC)、变频器、电潜泵以及驱动电潜泵的异步电动机组成一个完整的变频调速器控制电潜泵系统。其中,电潜泵与异步电动机做成为一体。该控制系统通过安装在管道上的压力变送器实时地测量参考点的压力,检测出水管线的出水压力,并由压力变送器将其转换为4~20 mA 的电信号,此检测信号是实现变频控制的关键参数。由于电信号为模拟量,故必须通过PLC 的A/D 转换模块才能读入并与设定值进行比较,将比较后的偏差值进行PID 运算,再将运算后的数字信号通过D/A 转换模块转换成模拟信号作为变频器操作面板的输入信号,控制变频器的输出频率,从而控制异步电动机的转速,进而控制电潜泵连接的出水管线的水量,最终使管道压力恒定,实现变频调速控制。电潜泵功率因数可提高到0.95,综合节电率达到20%以上,改善了电潜泵供电电源质量,保证了电潜泵的功率与实际负荷相匹配,达到系统节能运行的目的,同时减少了供电线路的损耗,增加了变压器带载能力。另外,当变频器出现故障时,异步电动机与软启动器连接,变频软启动能使电潜泵启动平稳,减少对电网和机械设备的冲击。

3 应用效益计算

2012年11月,在长庆油田分公司第三采油厂油坊庄作业区油385 水源井安装1 台变频调速器,电潜泵型号YQS200-55,功率55 kW,扬程550 m,泵挂256 m,实际排量15 m3/h。

3.1 安装前后节电计算

依据石油天然气行业标准SY/T 6275—2007《油田生产系统节能监测规范》【1】、SY/T 6422—2008《石油企业节能产品节能效果测定》【2】和SY/T 5264—2012《油田生产系统能耗测试和计算方法》【3】对水源井供水系统优化进行测试和评定,见表1。

表1 水源井变频调速器在工频50 Hz 和变频45 Hz 运转状态数据统计

通过对比,日节电量262.3 kWh。以电费0.8元/kWh,水源井有效工作时间按360 天计算,油385 水源井供水系统应用变频调速器每年可节约电费62 952 元。

3.2 变频调速器安装前后供电系统负载侧能耗分析

电潜泵使用变频调速器后,能减少线路损耗及变压器的铜损。

式中:ξline为线损;P1为变频前功率;P2为变频后功率。

由公式(1)得出变频调速器投入后有功线损降低率为85.4% 。

根据测试数据,变频调速器投入前、后的功率因数为:变频前0.889,变频后0.996。由式ξCu≈[1 -( P2cos1/P1cos2)2]×100% 得出变频调速器投入后,电网铜损降低率为22.4% 。

以上效益仅为直接效益,对水源井供水系统由于低压侧损耗的降低而折合到高压侧的损耗降低没有计算在内,因此,通过变频优化设计与应用,能减少负载电流、有功功率和无功功率,提高综合节电率,降低电网损耗和电费支出,增加变压器带载能力。

4 结语

水源井供水系统应用变频调速器,能自动调节供水量,提高了电潜泵的效率,节约了大量的电能;出口阀门只要全开,无须手动调节进水阀,极大地减轻了工人的劳动强度,提高了工作效率;启泵和停泵电流很小,延长了电潜泵的使用寿命,减少了阀门的维护量,节约了运行成本,满足了油田节能减排的需要。

[1]SY/T 6275-2007 油田生产系统节能监测规范[S].北京:石油工业出版社,2008.

[2]SY/T 6422-2008 石油企业节能产品节能效果测定[S].北京:石油工业出版社,2008.

[3]SY/T 5264-2012 油田生产系统能耗测试和计算方法[S].北京:石油工业出版社,2013.