液压动力卡瓦结构设计及力学分析

任 波

液压动力卡瓦结构设计及力学分析

任 波

(渤海装备辽河重工有限公司,辽宁盘锦124010)

液压动力卡瓦是井口机械自动化的重要工具。介绍了国内外液压动力卡瓦的发展现状,分析了卡瓦卡紧管柱条件、卡瓦上提不自锁条件、最大半锥角αmax、卡瓦最小工作面积及卡瓦牙的牙形、材料和硬度等影响卡瓦性能的因素,并对其主要部件——卡瓦牙和卡瓦座进行了有限元分析和动力学分析,结果表明强度满足使用要求。

液压;动力卡瓦;有限元分析

卡瓦是减轻井口操作劳动强度、加快起下钻作业的重要工具之一。在钻井过程中,卡瓦是利用锥面工作原理将井中的钻柱卡住并悬持在井口转盘上,不同大小规格的钻柱需要使用不同规格的卡瓦。卡瓦主要由卡瓦体、卡瓦牙、手柄以及连接件等组成,根据卡瓦体的数量可分为4片式、3片式和多片式3种形式;按用途可分为钻杆卡瓦、钻铤卡瓦和套管卡瓦3种形式。卡瓦广泛用于钻井工程中卡紧管柱以实现对管柱的控制,为解决钻井起下钻和下套管作业时存在工人劳动强度大、工作效率低、安全性能差等问题,机械化的动力卡瓦[1-6]得到了广泛应用,引入气缸或液缸作为卡瓦工作的动力,并有效降低了卡瓦体的工作高度。

近年来,随着海洋石油勘探开发力度加大及深井、超深井的发展,由此进一步提高了对钻井设备尤其是井口工具的稳定性、自动化和智能化要求[7]。气动卡瓦已不能满足提高钻井效率和安全性的要求。自动液压动力卡瓦与气动卡瓦相比,具有以下优势:易与电控系统结合,自动化水平高;功率大,在承受大载荷的情况下稳定性好;易于实现过载保护,安全性好[8]。

1 国内外液压动力卡瓦现状

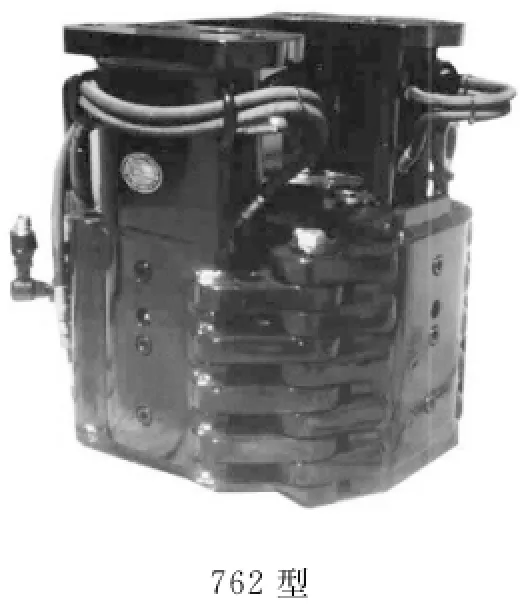

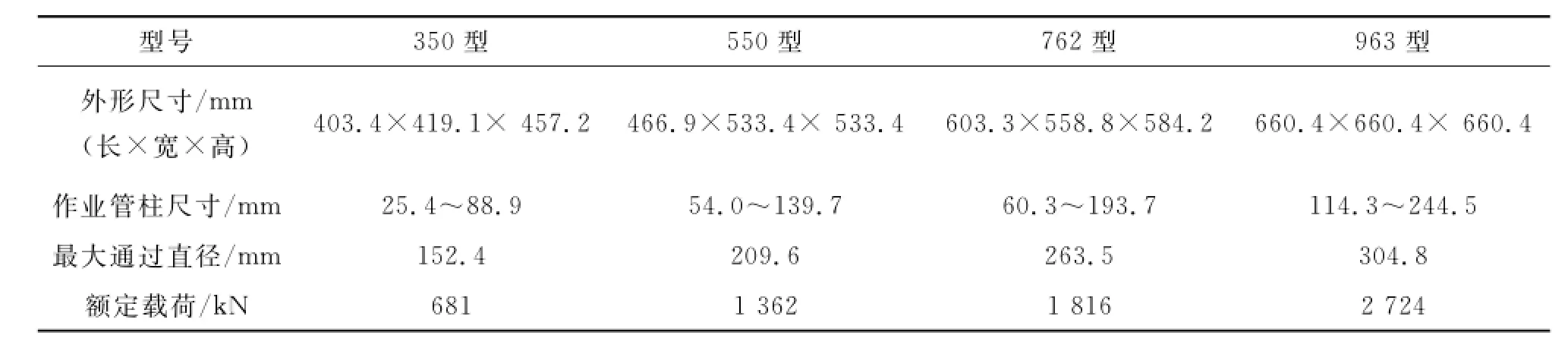

目前,国外生产液压动力卡瓦的主要是美国TES公司和Hydra Rig公司。美国TES公司是生产液压动力卡瓦的专业公司,其产品结构紧凑、使用方便、安全可靠,适用于Ø25.4~244.5 mm(1~9英寸)的作业管柱。TES公司生产的液压动力卡瓦的外形结构如图1所示,基本参数如表1。

图1 美国TES公司的液压动力卡瓦

近几年,国内在气动卡瓦技术研究方面取得了一定成绩,气动卡瓦已逐步替代起下钻作业时使用的双吊卡与手动卡瓦。而国内目前对液压动力卡瓦的研究处于刚起步阶段,在跟踪国外技术的基础上,陆续研制了不同规格的液压动力卡瓦,但产品结构及规格单一、承载能力低、控制集成度较差,多应用于陆地常规钻探作业中[9]。

表1 美国TES公司生产的液压动力卡瓦参数

2 液压动力卡瓦设计方案

2.1 基本参数设计计算

由卡瓦机构的分析表明,当倾斜角度、卡瓦与管柱的咬合系数、卡瓦牙背面与卡瓦座之间的摩擦因数成最佳比例时,卡瓦才能可靠地卡住管柱。

2.1.1 卡瓦卡紧管柱的条件

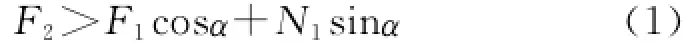

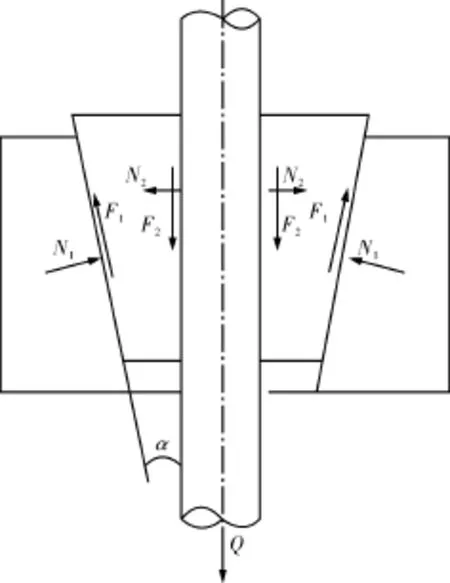

卡瓦的卡紧过程是靠油管由于自重下行时,与卡瓦牙接触,并且带动卡瓦体一起下行而逐渐楔紧的。在楔紧的过程中管柱的重力Q为主动力,在Q的作用下,靠管柱与卡瓦牙之间的摩擦力F2带动卡瓦一起下行,使卡瓦楔紧管柱。受力情况如图2所示。因此,卡瓦卡紧管柱的基本条件是管柱下行时能否带动卡瓦牙而实现楔紧作用[10]。楔紧作用越强,则管柱卡紧越可靠。为此应保证

图2 卡瓦受力分析

式中:F1为卡瓦体与卡瓦座之间的摩擦力,F1=N1f1;F2为卡瓦体与管柱之间的摩擦力,F2=N2f2;N1为法向反力;N2为正压力;f1为卡瓦体与卡瓦座之间的摩擦因数;f2为卡瓦体与管柱之间的摩擦因数;α为半锥角。

当卡瓦卡紧后,根据平衡条件有

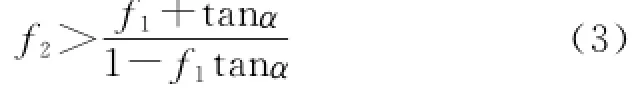

整理得

上式即卡瓦正常工作的必要条件,分析上式可以得出以下结论:

1) 当f2>f1时,才能使卡瓦牙保持平衡,从而卡住管柱。因此,使用时要保持卡瓦牙背部清洁光滑,及时检查卡瓦牙的磨损情况,一旦发现磨损严重时要立即更换。

2) α越小,则卡紧越易,但α过小会使卡瓦轴向尺寸过长,并且产生自锁现象,而且也会进一步增大对管柱的压力。因此,必须合理地确定α。

2.1.2 卡瓦上提不自锁条件

卡瓦在工作时,必须靠油管上提来实现松卡,然后通过卡瓦的举升液压缸的举升力把卡瓦牙带出卡瓦座。因此,要求卡瓦座不能产生自锁现象。

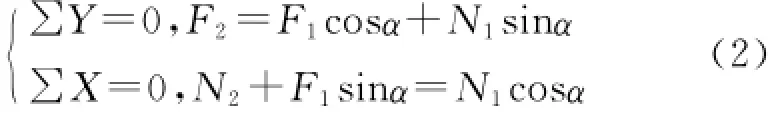

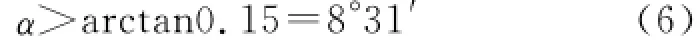

卡瓦不自锁的条件是卡瓦半锥角α应大于卡瓦牙与卡瓦座之间摩擦角即

为防止卡瓦牙与卡瓦座发生自锁现象,设计时应保证α>φ,又tanφ=f1,所以

卡瓦牙体与卡瓦座之间的摩擦因数f1取值范围为0.05~0.15,当摩擦条件恶劣时,f1≈0.15,所以

即半锥角α应大于8°31′才不致于产生自锁现象。在实际应用中,常采用α=9°27′45″±2′30″,此时锥度K=1∶3,为标准锥度,便于加工。

《钻井卡瓦技术条件》标准(SY5049—1984)表明,当锥度K=1∶3时,即使在卡瓦牙和卡瓦座的摩擦表面只用水润滑也能可靠地卡紧管柱,这个锥度对现有各型卡瓦是比较合理的。

2.1.3 最大半锥角αmax

无论是从不产生自锁要求出发,还是从尽量减小卡瓦轴向长度出发,都希望能增大α。分析式(3)可知,当f1越小,f2越大,则α越大。

减小f1的途径可通过提高卡瓦牙与卡瓦座的加工精度,降低表面粗糙度和改善润滑条件实现。但在计算时仍保守地取f1=0.15,以保证安全。

增大f2的途径是提高牙板材料,改进热处理条件,合理选择牙板牙形来实现,据资料介绍,f2可达0.5之多。这时卡瓦牙与管柱之间已不能简单地用刚体摩擦来解释了,实际上彼此有变形、吃入现象。

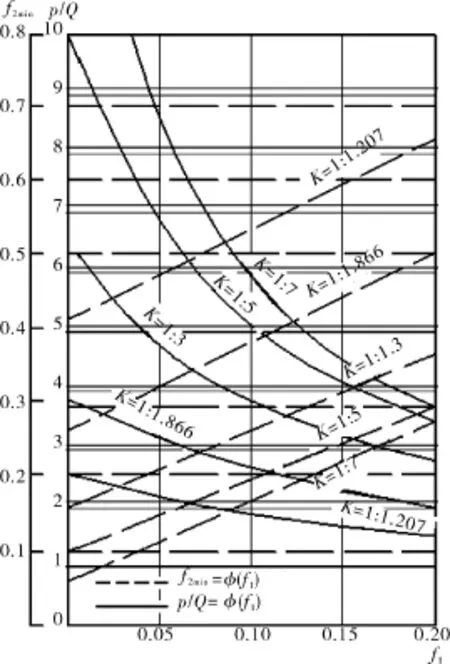

如果把f1=0.15、f2=0.5代入式(3),可得出α稍大于15°。因此取αmax=15°。此时恰为K=1∶1.866的标准锥度(如图3)。

实际上,当α=15°时,f2=0.425<0.500,因而是可行的。

图3 不同锥度下f2min和p/Q 与f1之间的关系曲线

2.2 卡瓦最小工作面积

钻杆或套管的卡紧会在卡瓦内产生复杂应力。这种复杂应力是由2种载荷的作用引起的,即拉伸载荷和压缩载荷。拉伸载荷由管柱自重引起,其作用方向为轴向,压缩载荷是径向的,为卡瓦工作时所产生。前面已经分析过,这2种载荷互相联系、取决于卡瓦与卡瓦座斜角以及摩擦因数的大小。

改进卡瓦结构的另一途径是增加牙板对管柱的环形包角,以使卡瓦的压力能更均匀地加到管柱上、这对增加卡瓦的悬重能力,避免卡瓦咬伤管壁很重要。

只有卡瓦面上有足够的正压力,才能产生足够的轴向和周向摩擦力。但如果卡瓦面上单位面积的载荷过大,一方面可能将管柱挤坏,另一方面也会使卡瓦牙快速磨损而无法正常工作。

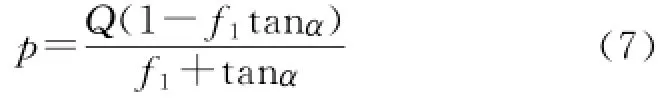

根据力学平衡条件及前面的推导,各卡瓦牙施加给管柱的径向压紧力的总和为

式中:p为卡瓦表面正压力;Q为管柱重力。因此卡瓦的最小接触面积S为

在管柱直径一定的条件下,卡瓦总周长实际上是一定的,因此求接触面积S的目的是确定卡瓦的长度。

目前,卡瓦的长度一般不少于200 mm,但最大长度不超过400 mm,因研究表明,载荷并不随长度按同比例增加。当卡瓦长度从300 mm加大到400 mm,所能增加的轴向载荷不大于10%~12%。

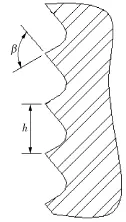

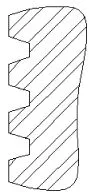

2.3 卡瓦牙牙形

卡瓦牙的牙形对卡瓦的性能有很大影响。确定卡瓦的牙形既要考虑管子的脏污程度,同时又要考虑卡瓦牙的耐磨性和牙齿之间消除污物的自洁能力,特别是产生的锈蚀。根据实际使用的情况,主要有2种牙形被广泛采用:第1种切牙是螺纹,牙距h =7~8 mm,β=80°(如图4);第2种切牙是一种凸块,每个凸块呈切顶角锥形,切顶表面约为3 mm× 3 mm(如图5)。这2种形状和尺寸的切牙能够保证卡瓦与油管的咬合系数不论表面在干的或湿的状态都能满足要求。有资料表明,咬合系数随油管在卡瓦中的轴向位移增大而增大。

图4 螺纹型切牙结构

图5 凸块型切牙结构

2.4 卡瓦材料

卡瓦牙和卡瓦座是卡瓦的主要零部件,卡瓦牙的牙形、材料和硬度对于卡瓦的卡紧管柱能力、卡瓦牙寿命及保护管柱体表面等都有很重要的影响。目前大多采用20Cr Mo、12Cr Ni之类的低碳合金结构钢制作卡瓦牙,经过渗碳淬火后使其硬度达43~52 HRC或采用高碳合金钢进行高频加热与淬火。卡瓦牙属于易损零件,其拆换应力求方便。

卡瓦座通常用中碳合金结构钢,铸成后热处理的硬度为207~328 HB。

卡瓦的强度应按最大作用载荷并考虑25%的可能过载进行计算,计算时所取的安全系数应不小于2。

3 结构设计及力学分析

3.1 结构设计

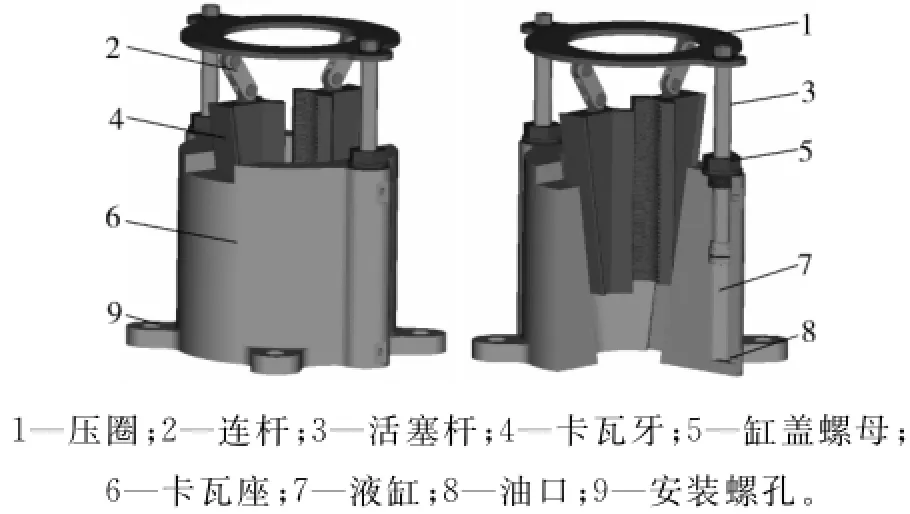

通过分析国外液压动力卡瓦的结构,结合国内制造技术现状,利用Pro/E软件以2片式液压动力卡瓦为例,对卡瓦的零部件进行结构设计,并通过了组装和干涉检验。2片式液压动力卡瓦由卡瓦座、活塞杆、压圈、连杆和卡瓦牙等组成,如图6所示。卡瓦座上对称设置有2个液缸,2个活塞杆连接在1个压圈上,保证活塞杆的同步往复运动,从而带动卡瓦牙在卡瓦座内导向槽上下移动,实现对管柱的卡紧和松开。其主要特点是:零部件少,结构简单,工艺性好,总体尺寸小,可倒置安装。

图6 2片式液压动力卡瓦结构

3.2 基本技术参数

最大通径130 mm

卡瓦片数2

液缸数2

关闭高度400 mm

额定载荷400 k N

开启高度638 mm

液缸直径Ø40 mm

控制压力4.0 MPa

半锥角9.5°

液缸行程238 mm

整体质量220 kg

3.3 力学分析

为保证卡瓦正常工作,必须保证卡瓦牙和卡瓦座2个零件的强度满足使用要求。本文按照第四强度理论,应用有限元分析软件ANSYS对这2个零件进行了强度分析。

3.3.1 卡瓦牙

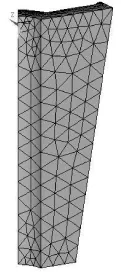

卡瓦牙三维实体模型如图7所示,其基本参数为:材料20Cr Mo;热处理硬度43~52 HRC;屈服极限σs=685 MPa;强度极限σb=885 MPa;弹性模量206 GPa;泊松比μ=0.3。由于卡瓦牙的对称结构,为了便于简化计算,将牙型简化成圆柱面,并忽略连接结构,卡瓦牙的计算模型及网格划分如图8所示。根据卡瓦牙的工作情况,牙体与管柱接触的柱面受垂直向下的拉力和垂直柱面的压力,斜面承受来自卡瓦座的压力。在对称面所有节点z向位移为0,斜面节点限制x、y方向的自由度。

由于卡瓦牙体受拉压综合作用力,按照第四强度理论计算其Von Miss相当应力,计算结果如图9,最大应力为239.155 MPa,平均应力为66.650 MPa。

图7 卡瓦牙三维实体模型

图8 卡瓦牙计算模型

图9 卡瓦牙体节点应力云图

由图9可以看出:牙体应力分布比较均匀,最大应力发生在内圆柱面与对称面相交处和外圆柱面与牙体相交处,最大VonMiss应力σmax=239.155 MPa,满足设计安全系数大于2的要求。发生在外圆柱面与牙体相交处的应力集中可通过过渡圆角得到改善。

3.3.2 卡瓦座

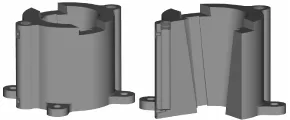

卡瓦座的基本参数为:材料40Cr;热处理硬度207~328 HB;屈服极限σs=685 MPa;强度极限σb=490 MPa;弹性模量206 GPa;泊松比μ=0.3。其三维实体模型如图10所示。

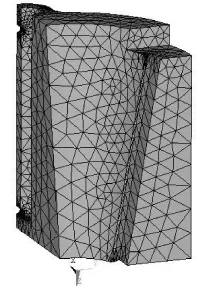

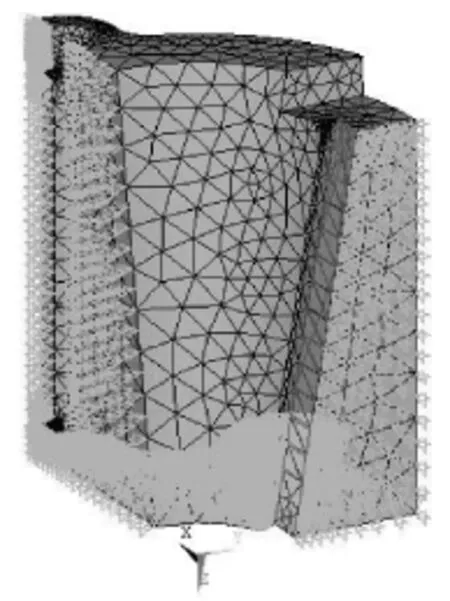

图10 卡瓦座三维实体模型

由于卡瓦座的对称结构,为了便于简化计算,取其1/4作为计算模型,卡瓦座计算模型及网格划分如图11所示。根据卡瓦座的工作情况,卡瓦座与卡瓦牙接触的斜面承受垂直斜面的压力,工作压力为40 MPa。在卡瓦座对称面所有节点垂直对称面方向位移为0,底面节点限制z方向的自由度。如图12所示。

图11 卡瓦座计算模型

图12 卡瓦座载荷边界条件

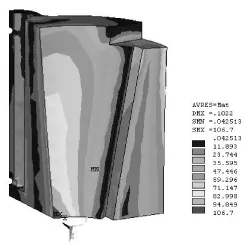

由于卡瓦座主要受压力作用,按照第四强度理论计算其Von Miss相当应力,计算结果如图13所示,最大应力106.7 MPa,平均应力41.52 MPa。

由图13可以看出:牙体应力分布比较理想,最大应力发生在内圆锥面、液缸所在对称面及卡瓦座底面相交处,最大VonMiss应力σmax=106.7 MPa,满足设计安全系数远大于2的要求。整个液缸的应力较小而且分布比较均匀,能够保证液缸运行的平稳可靠。

图13 卡瓦座节点应力云图

4 结语

1)卡瓦性能影响因素分析表明,卡瓦牙的牙形、材料和硬度对于卡瓦的卡紧管柱能力、卡瓦牙寿命及保护管柱体表面等都有很重要的影响。

2)对卡瓦主要部件——卡瓦牙和卡瓦座进行了有限元分析和动力学分析,结果表明强度满足使用要求。

3)液压动力卡瓦应用于钻井作业中可提高钻井自动化操作程度,能大幅降低工人的劳动强度,提高工作效率,避免安全事故的发生,具有较强的实用性和广阔的推广应用前景。

[1]杨颖辉.旋转式液压卡瓦和适用这种卡瓦的旋转式双向液压卡瓦:中国,201574701 U[P].2010-09-08.

[2]西南石油大学.一种新型动力卡瓦:中国,201496009U [P].2010-06-02.

[3]杨颖辉.双向液压卡瓦:中国,200968185Y[P].2007-10-31.

[4]储明来,丁建林.气动套管卡瓦的研制与应用[J].石油机械,2006,34(9):68-70.

[5]姜建胜.多功能钻杆气动卡瓦的优化设计及应用[J].石油机械,2008,36(9):47-49.

[6]余维初.新型XDQW多功能管杆气动卡瓦的研究与应用[J].石油天然气学报,2008,30(2):155-157.

[7]田东海,吕瑞典,周锡容.动力卡瓦的国内外发展现状[J].机械,2007(Z1):7-12.

[8]许福玲,陈尧明.液压与气压传动[J].北京:机械工业出版社,2007.

[9]赵磊,马广蛇,李洪波,等.液压动力卡瓦技术现状与发展趋势研究[J].石油机械,2014,42(11):41-45.

[10]姜建胜,林立,丁建林.石油钻机多功能钻杆气动卡瓦的设计及应用[J].液压与气动,2005(3):33-35.

Structural Eesign and Mechanical Analysis of Hydraulic Power Slips

REN Bo

(China Petroleum Liaohe Equipment Company,Panjin 124010,China)

Hydraulic power slips wellhead machinery automation is an important device,and the development of hydraulic power slips is introduced.Carvaka string tight conditions,slips on not self-locking condition,the half cone angleαmax,slips the smallest working area and the Ka Vo Dental tooth shape,material and hardness of the factors affecting the properties of kava are analyzed.Its main components-slip insert and slips to the finite element analysis and dynamic analysis results indicate that to meet application requirements.

hydraulic;power slips;finite element analysis

TE921.9

A

10.3969/j.issn.1001-3482.2015.04.014

1001-3482(2015)04-0055-06

2014-10-18

任 波(1980-),男,辽宁朝阳人,工程师,主要从事海洋石油工程的技术工作,E-mail:renbo1980@163.com。