射频识别技术在井下工具中的应用与发展

刘清友,张安琪,黎 伟

(1.油气藏地质及开发工程国家重点实验室,成都610500;2.西南石油大学机电工程学院,成都610500)

开发应用

射频识别技术在井下工具中的应用与发展

刘清友1,张安琪2,黎伟2

(1.油气藏地质及开发工程国家重点实验室,成都610500;2.西南石油大学机电工程学院,成都610500)

为促进我国射频识别技术在智能化钻完井领域的应用与发展,解决深井、超深井勘探开发中的技术瓶颈,拓宽井下工具的使用功能,调研了射频识别技术在石油工具中的应用现状。阐述了射频识别技术的工作原理与技术特点,在非常规油气藏钻完井开发中引入射频识别技术,可大幅提高井下工具的工作效率,缩短施工周期,降低施工成本。介绍了国外射频识别技术在油田钻具监测管理、钻井扩眼工具、压裂滑套工具中的典型应用。针对射频识别技术的关键性难题,展望了该技术在未来石油装备及工具中的发展趋势,对促进该技术在石油工具智能化方面的应用具有重要意义。

射频识别;井下工具;典型应用;关键技术;发展趋势

石油工具对石油行业的发展起着十分重要的作用,其创新发展将为石油勘探开发提供必要的技术支撑。随着信息技术、网络技术的普及与发展,对于技术密集型的石油装备领域而言,将信息化、智能化融入到石油勘探开发的各个环节中,将极大提升石油装备与工具的核心竞争力。射频识别(Radio Frequency Identification,简称RFID)技术正是实现石油装备与工具信息化、智能化的有效途径之一[1-3]。

随着非常规油气藏勘探开发投入的加大,RFID技术在石油装备制造业中具有非常广阔的应用前景,尤其是在智能化钻完井井下工具的自动化控制方面,RFID技术将带来巨大的经济效益[4-5]。本文结合RFID技术的工作原理与技术特点,对国外井下工具运用RFID技术在油气藏勘探开发中的研究现状与典型应用进行了分析,并针对RFID技术中的关键性难题,展望了该技术在未来石油装备工具中的发展趋势,对促进我国在油气资源勘探开发中运用RFID技术具有十分重要的现实意义。

1 RFID技术的工作原理与特点

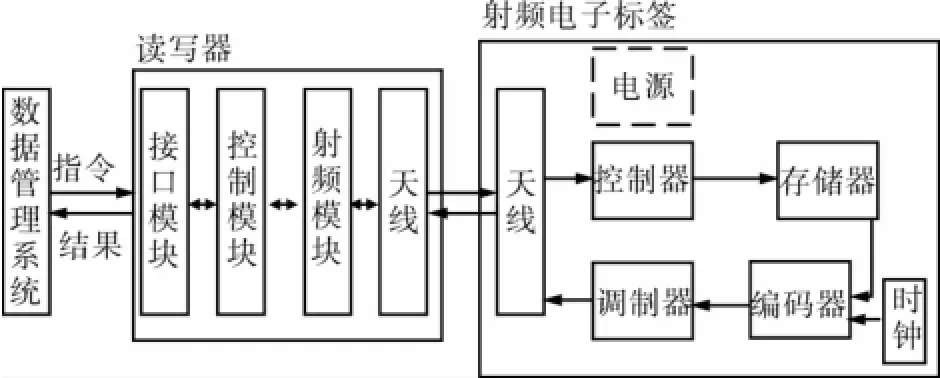

RFID是利用电磁波的反射能量进行通信的一种技术,RFID与其他无线通信技术(例如WLAN、蓝牙、红外、ZIGBEE、UWB)相比最大的区别在于RFID的被动工作模式,即利用反射能量进行通信,是一种非接触式的自动识别技术。通常,射频识别系统由射频电子标签(Tag)、读写器(Reader)和计算机数据管理系统3部分组成,其组成结构如图1所示。

图1 射频识别系统组成

RFID技术的工作原理是读写器通过天线发送出一定频率的射频信号,当射频电子标签进入磁场时产生感应电流而获得能量,发送自身编码等信息,被读写器读取并解码后送至计算机主机进行后续处理[6-7]。由于RFID技术是一种在读写器和射频电子标签之间进行的非接触式的自动识别技术,在实际应用中具有4方面功能特点[8]:

1) 电子标签能够顺利地嵌入或隐藏到非金属的材料中。

2) 识别码是用电子制作的,具有唯一性和永久存储性,需修改时只能在地面专门设备中重新编译。

3) 由于不直接接触,不会发生磨损现象或产生裂纹。

4) 具有方便快捷性,操作流程简单,且可靠性高,可有效降低施工成本。

2 在井下工具中的典型应用

RFID技术是伴随着电子信息技术的迅猛发展才在石油装备工具中得到了初步的应用,在应用之初,RFID技术仅应用于钻具的资产跟踪与识别管理方面,以减少人为操作的失误,提高工作效率。随着深井、超深井勘探开发难度的加大,国外各大石油公司也积极探索将RFID技术应用于石油勘探与钻完井等上游业务。因此,基于RFID技术的智能化石油装备与工具也应运而生,使之更高效、安全地服务于石油勘探与钻完井作业。

2.1在钻具数字化监测中的应用

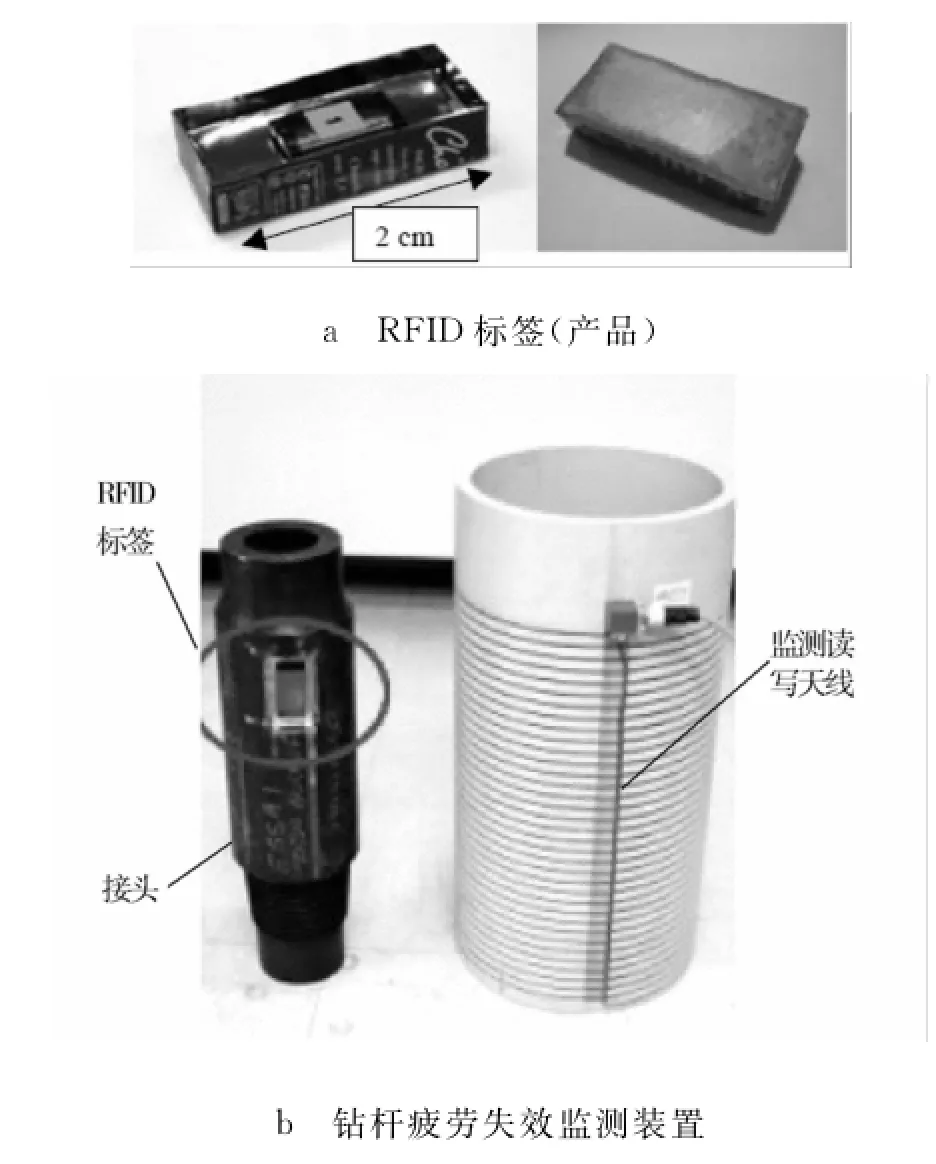

钻具单元在井内承受复杂的交变应力的作用,将会对反复使用的钻具引起累积疲劳失效等问题,因此有必要对钻具的每个单元进行密切的疲劳追踪,随着RFID技术的发展,加速了油田钻具数字化监测管理系统的应用与推广[9-10]。1998年,巴西国家石油公司的J.H.B.Sampaio等人针对钻杆疲劳失效问题,提出了运用RFID技术进行跟踪并记录每根钻杆的使用情况,通过该方法可以有效记录每次钻井作业参数以及钻杆单元的累积疲劳周期[11]。2007年法国石油研究院的O.Vincke等人在此基础上研制出了基于RFID技术的钻杆疲劳失效监测装置(如图2所示),将RFID标签与钻杆疲劳失效模型相结合,在每次钻杆入井作业前设置相对应的模型参数,当携带有RFID标签的钻杆通过钻杆疲劳失效监测装置时将记录每次的作业信息,以实现持续追踪钻杆的疲劳累积程度,有效评估并预测钻杆的剩余使用寿命,及时更换新钻杆以保证钻井的正常作业,降低了钻杆因疲劳失效所带来的安全风险,该装置已成功运用于法国南部油田的现场试验中(如图3所示),试验结果验证了该装置的可行性[12]。

图2 基于RFID技术的钻杆疲劳失效监测装置

图3 钻杆疲劳失效监测装置现场运用实例

目前,基于RFID技术开发的油田钻具数字化监测管理系统,不仅可以有效监测每个钻具单元的钻井运行参数、累积疲劳周期、剩余使用寿命等,而且还能对钻具提供包括资产描述、管体基本信息等在内的所有数据库管理,涵盖了钻具的整个生命周期,从新进购置、物流运输、开始使用、检测修复、报废等各个环节的详细记录信息与使用参数,有效控制了因钻具失效对钻井带来的危害。我国的安东石油技术(集团)有限公司在2007年率先推广了基于RFID技术开发的油田钻具数字化管理系统,利用RFID电子跟踪与识别技术,成功实现了钻具的电子识别和数字化管理,加快了我国油田数字化发展的进程[13]。

2.2在钻井扩眼工具中的应用

在钻井工具中,运用RFID技术较为成功的案例应该是钻井扩眼工具,其主要目的是通过在钻进时扩大井眼以达到提高机械钻速的目的。传统扩眼的工作方式是利用机械式或水力液压式开关扩眼工具,即在钻柱中投球,靠液压压力开启或关闭扩眼器的切屑齿。该方法存在一定的缺陷性,导致钻柱内通道受到尺寸限制,不能使电缆工具或更小直径的钢球通过该区域。为适应井身结构复杂的井况,提高钻井作业效率,威德福公司率先在业界推出了基于RFID技术的Rip TideTM扩眼器,通过RFID标签可灵活控制扩眼器的开启或关闭,可选择性的分时分层段的进行扩眼作业,不受时间与空间上的限制[14-16]。图4所示为传统机械投球式扩眼器与RFID扩眼器的对比图。

图4 传统机械投球式扩眼器与RFID扩眼器

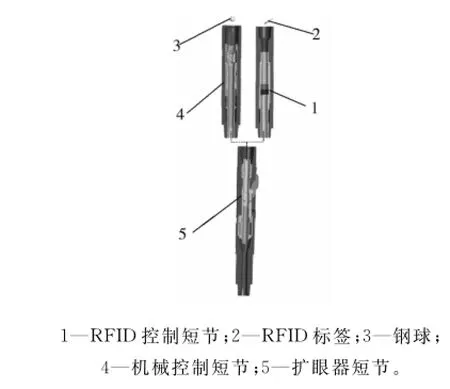

目前,威德福公司研发的Rip TideTM扩眼器有146.05 mm(5英寸)、107.95 mm(8英寸)、260.35 mm(10英寸)、298.45 mm(11英寸)、361.95 mm(14英寸)、406.40 mm(16英寸)共计6种规格,扩眼尺寸为190.5~558.8 mm(7~22英寸)。它采用双体模块设计,分为RFID控制器短节和扩眼器短节,其中RFID控制器短节如图5所示。需要进行扩眼作业时,在地面井口将设置好“开启”命令的RFID标签投入钻杆内,当RFID标签泵送至控制器短节时,控制器内部的阅读器识别指令,激活执行机构“开启”扩眼器,推靠切削齿块扩大径向切削尺寸进行扩眼作业;当再次从井口投放设置为“关闭”指令的RFID标签到达控制器短节时,又激活执行机构“关闭”扩眼器,回缩切削齿块,关闭扩眼功能。该技术的实现具有以下优势:

图5 RFID控制器短节

1) 可进行多次开启和关闭,为选择性扩眼作业提供了前提条件。

2) 有利于开泵循环,以调整钻井液性能,因为在长井段中保持随钻扩眼会降低钻井液性能,如果钻进一段,关闭扩眼工具进行充分的开泵循环,有利于清除岩屑、保持钻井液性能。

3) 可使钻柱内通道不受尺寸限制,实现全通径,从而降低了循环压耗,同时还不影响其他工具的下入。

4) 可在一趟管柱中同时控制多个扩眼工具独立工作(如图6所示),为了实现长井段连续扩眼,一次性下入2个扩眼工具,通过设置不同的RFID电子标签选择性地关闭和开启扩眼器,当切削齿块磨损后,可不用起下钻更换扩眼器即可开启另一个扩眼器,实现连续扩眼,提高了扩眼效率。

图6 双RFID扩眼器的底部钻具组合

2.3在压裂滑套工具中的应用

随着水平井分段压裂技术的深入开展,特别是对于页岩气的开发,其完井方式越来越趋于智能化。传统的水平井完井压裂工艺(例如裸眼多级滑套分段压裂工艺),需要利用不同直径的小球分别打开井下多级滑套,依靠连续管磨掉小球,从而达到各级压裂的目的,但这种方法涉及到复杂的井下操作,延长了作业时间,提高了作业成本[17-18]。

针对裸眼多级滑套分段压裂技术上的不足,为简化多级压裂施工过程,减少作业复杂性和整个压裂作业成本,2010年威德福公司设计了一种基于RFID技术的新方法,即运用RFID打开现有滑套工具,拓展滑套工具的使用功能[19-20]。新设计的滑套包含了1个天线和1个可识别RFID标签信号的读写器,当RFID电子标签或信号球被泵入井下,经读写器识别后借助井下电池来开启或关闭滑套。

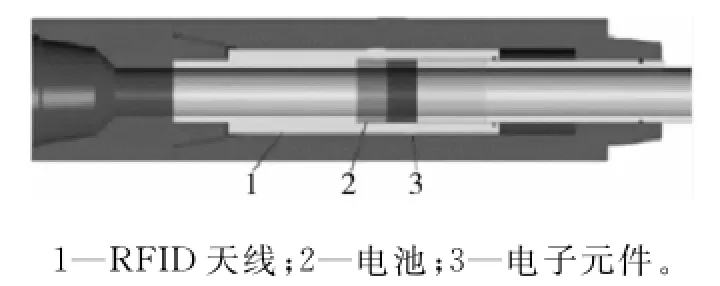

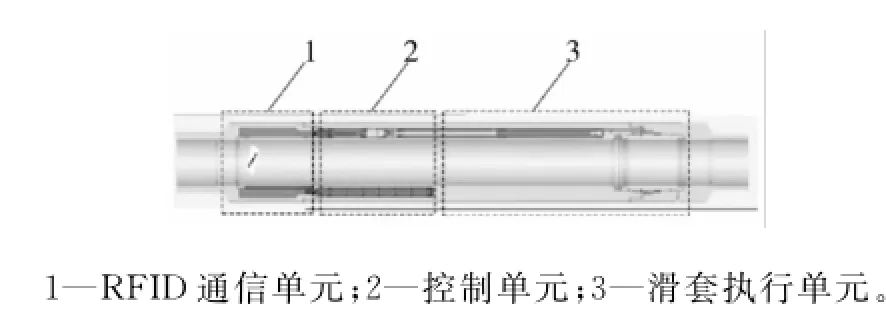

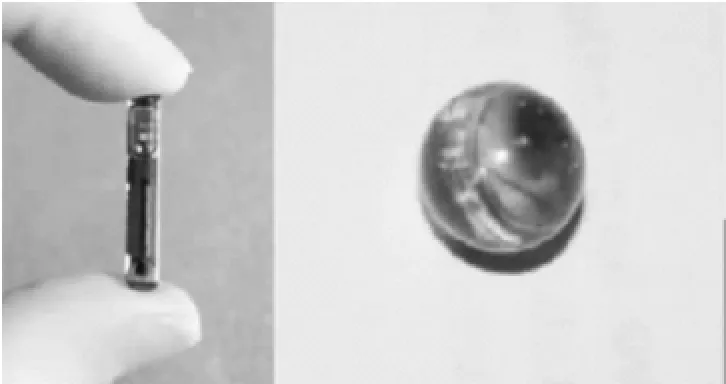

由RFID驱动的滑套主要由RFID通信单元、控制单元和滑套执行单元组成,其结构如图7所示,RFID电子标签和信号球如图8所示。在进行实际压裂操作时,该滑套的工作原理是:当需要对某一层位进行压裂时,就向管柱内投放对应层位的RFID标签,当标签随压裂液泵送至该层位的滑套位置时,其RFID通信单元获取RFID标签命令,由控制单元解读后输出控制命令,触发并启动滑套内部的微型液压马达,驱动执行机构动作,完成滑套的打开或关闭。

图7 RFID滑套结构示意

图8 RFID电子标签和信号球

基于RFID技术的压裂滑套工具,由于采用了非接触方式激活各个滑套功能区,各滑套有且仅有唯一对应的信息码进行区别,操作相互独立,因此,与传统的裸眼多级滑套压裂技术相比具有如下优势[21]:

1) RFID技术可以允许使用相同直径的小球,对打开滑套的数量没有限制,理论上可实现管柱全通径、无限级数的压裂。

2) 每个RFID信号球具有不同的电子识别码,可打开唯一特定的滑套,需要完成工具间的互换只需更新电子标签及滑套控制器代码便能够实现。

3) RFID驱动的滑套使其作业工艺流程精简,大幅提高了施工效率,节省了施工成本,具有广阔的应用前景。

3 RFID技术在井下工具中的发展趋势

随着RFID技术在石油工具中的应用与规模的进一步扩大,RFID技术必将推动石油装备制造业中产品的信息化、自动化与智能化的进程,这也将是实现油田装备及工具数字化的有效途径之一。但是,目前RFID技术在实际应用中依然存在着一些关键性技术难题,影响着RFID技术在石油装备工具中的推广、应用和发展,主要体现在以下几个方面:

1) RFID技术本身的发展与标准完善问题。

RFID技术的研究现状主要针对以下几个方面:读写器设计与制造、天线设计与制造、芯片设计与制造、RFID标准制定。其中,RFID标准的制定与统一是争论焦点之一,目前RFID还没有制定出国际统一的标准规范,从而有多种标准共存,已形成了EPCglobal、ISO、UID、AIM和IP-X五大标准组织,因此,RFID标准中的编码标准和通信协议(通信接口)将是RFID标准化的核心研究内容之一[22-23]。同时,现有的RFID技术存在数据保密性差、传输距离短、读写系统灵活性不高等实际问题,如果上述问题能得到有效解决,RFID技术的应用范围将更加广泛。

2) 井下RFID无线通信技术的研究难点。

无论是钻井中的扩眼器工具,还是压裂作业中的智能滑套工具等,RFID系统都受到井下环境的综合影响,由于其井下作业周期长,RFID电子标签泵送速度快,且泵送过程中碰撞严重,位置随机无法确定,因此,如何提高RFID电子标签自身强度和高速泵送时信号的捕获识别率成为井下RFID无线通信技术的关键问题。目前,陶瓷封装的无源标签在一定程度上可提高标签的抗碰撞能力,而标签与天线之间采用低频通讯有利于井下介质环境内的通讯质量。同时,为了有效提高RFID信号的捕获识别率,有人提出可以运用支持向量机(Support Vector Machine:SVM)模型来研究RFID信号识别的影响因素,有助于定量分析RFID信号识别率的问题[24]。

3) RFID控制系统研制的技术难题。

井下智能工具必须要考虑其控制系统的供电方式以及其长期耐高温的特性,应尽量选用功耗小、省电的功能模块,并通过合理的耗能管理模式,采取分别供电和分时供电的方式工作,甚至有时需要使部分功能电路处于休眠状态,以减少电力消耗。所以,如何解决各耗电元件在井下长期工作的电能供应和电子器件的长期耐高温性能是RFID控制系统研制的关键,也是RFID技术下一步发展的方向之一[25]。

对于上述RFID技术的关键性技术难题,国外已经作了前期的基础性研究,而国内依然处于起步阶段,这些问题也将是RFID技术在我国石油装备工具应用中的发展方向和趋势,以进一步拓宽在石油装备领域中的应用范围,促进我国在石油装备制造业中实现真正意义上的数字化与智能化。

4 结论

1) 射频识别技术为石油装备及工具的智能化开辟了一个全新领域,国外各大公司基于RFID技术研发的钻杆疲劳失效监测装置、随钻扩眼器、智能压裂滑套等工具,可有效降低作业成本,避免井下各类复杂情况引起的安全事故,大幅提高作业效率。在解决深井、超深井勘探开发难题,完善与拓宽井下工具的使用功能上,RFID技术为新型工具的研发提供了技术指导与发展方向。

2) 针对射频识别(RFID)技术的关键性技术难题,建议该技术在未来石油工具的发展中应重点解决RFID标准的制定与统一、提高RFID电子标签自身强度和信号捕获识别率、具备高效可靠的RFID控制系统等问题,这也将是RFID技术在石油装备领域中实现工具智能化的发展趋势。

[1]黄晶涛,檀朝东,沐峻丞,等.物联网技术在石油装备制造业中的应用[J].中国石油和化工,2010(10):62-64.

[2]Morris C.If Tesco can do it,why can’t we?The chal-lenges and benefits of implementing RFID and mobile computing in upstream environments[R].SPE 112038,2008.

[3]Feng Y,Blanton E,Mason J,et al.A new intervention-less completion system using radio frequency identifi-cation(RFID)technique[R].SPE 167480,2003.

[4]熊伟,贾庆升,马收.射频识别技术在钻完井中的应用与发展趋势[J].断块油气田,2014(1):100-103.

[5]Grinrod M,Vonlanthen M,Haaland A T.RFID.A key enablerindrillingautomation[R].SPE/IADC 163449,2013.

[6]罗春彬,彭龑,易彬.RFID技术发展与应用综述[J].通信技术,2009(12):112-114.

[7]周晓光,王晓华.射频识别(RFID)技术原理与应用实例[M].北京:人民邮电出版社,2006.

[8]光新军,王敏生,叶海超,等.RFID在井下工具中的应用[J].石油机械,2013(5):25-28.

[9]Jason AW.Adding to human factor to rig anti-collu-sion system:a newtechnology explored[R].SPE 84352,2003.

[10]Larsen H F,Iversen F P,Welmer M,et la.The auto-mated drilling pilot on statfjord C[R].IADC/SPE 128234,2010.

[11]Sampaio J H B,Placido J C R.Using radio frequency identification electronic chips to effectively control the elements of the drillstring[R].SPE 49203,1998.

[12]Vincke O,Averbuch D,Tollet S,et al.A new drill-string fatigue supervision system[R].SPE/IADC 105842,2007.

[13]王运美,李琛,马建民.基于RFID技术开发的油田钻具数字化管理系统[J].石油矿场机械,2007,36(7):71-74.

[14]赵长海.基于石油井下工具的RFID应用分析[J].中国石油和化工标准与质量,2014(4):120.

[15]Gonzalez LA,Valverde E,Laird T.RFID provides on-demand activation/deactivation reliability to under-reaming[R].SPE 146033,2011.

[16]Snider P M,Tom Doig.RFID actuation of self-pow- ered downhole tools[R].SPE 113842,2008.

[17]李大寨,王克沛.基于RFID技术的智能滑套分段压裂工具的设计[J].机械与电子,2014(2):50-53.

[18]秦金立,戴文潮,万雪峰,等.无线射频识别技术在多级滑套压裂工具中的应用探讨[J].石油钻探技术,2013(3):123-126.

[19]Jones R,Davis B.A Systematic Approach to the Inte-gration of Upper and Lower Completions:A Strategy for Deep Gas Applications[R].SPE 131774,2010.

[20]Tough J,Mason J,Biedermann R B,et al.Radio Fre-quency Identification of Remotely Operated Horizon-tal Frac[R].SPE 143940,2011.

[21]李光泉,戴文潮.无线射频识别滑套关键技术研究[J].石油机械,2013(5):73-75.

[22]李泉林,郭龙岩.综述RFID技术及其应用领域[J].中国电子商情(RFID技术与应用),2006(1):51-62.

[23]沈冬青.RFID射频识别技术标准解析及现状研究[J].中国安防,2011(4):37-40.

[24]Jo M,Youn H Y,Cha S H,et al.Mobile RFID tag detec-tion influence factors and prediction of tag detectability [J].Sensors Journal,IEEE,2009,9(2):112-119.

[25]倪卫宁,刘建华,张卫,等.基于无线射频识别的井下工具控制技术[J].石油钻探技术,2014(6):102-105.

Application and Development of Petroleum Downhole Tools Based on Radio Frequency Identification Technology

LIUQingyou1,ZHANG Anqi2,LI Wei2

(1.State Key Laboratory of Oil and Gas Geology and Exploration,Chengdu 610500,China;2.College of Mechanical and Electronic Engineering,Southwest Petroleum University,Chengdu 610500,China)

To promote the application and development of RFID(radio frequency identification)technology in the field of intelligent drilling and completion in our country,and resolve the bottle-neck problems in the exploration and development of deep/ultra-deep wells,and widen the func-tional use of petroleum downhole tools,the application status of RFID technology in petroleum e-quipment and tools were investigated.The working principle and technical characteristics of RFID technology are explained in this paper.While introducing RFID technology in unconventional res-ervoirs development drilling and completion,it could greatly improve downhole work efficiency,shorten the construction period,and reduce construction cost.The typical applications of foreign RFID technology in the oilfield drilling monitoring and management,drilling reaming tools and sleeve fracturing tools are introduced.With reference to the key technical problems of RFID tech-nology,the prospect of RFID technology in the future petroleum equipment and tools are sugges-ted.This paper is of significance to promote the realization of intelligent tools in petroleum equip-ment field of our country.

RFID;downhole tool;typical application;key technology;development trend

TE927

A

10.3969/j.issn.1001-3482.2015.11.015

1001-3482(2015)11-0061-06

2015-05-16

四川省科技计划项目(基础研究)(2015JY0078);四川省教育厅科研项目(14ZA0042)

刘清友(1965),男,重庆开县人,教授,博士生导师,主要从事油气装备与井下工具及计算机仿真等方面的研究工作,E-mail:liuqy66@aliyun.com。

2015-04-02

蒙永立(1963),男,重庆人,工程师,2009年毕业于石油大学(华东)石油工程专业,主要从事稠油热采井口装置的设计和技术研究,E-mail:mengyongli@petrochina.com.cn。