履带式起重机中部平台机加工装的设计

汤 良,王德军,雷兵振,周 磊TANG Liang, WANG De-jun, LEI Bing-zhen, ZHOU Lei(.中南大学 机电工程学院,湖南 长沙 40083;.山河智能装备股份有限公司,湖南 长沙 4000)

Manufacturing & Detection 制造&检测

履带式起重机中部平台机加工装的设计

汤 良1,2,王德军2,雷兵振1,周 磊1,2

TANG Liang, WANG De-jun, LEI Bing-zhen, ZHOU Lei

(1.中南大学 机电工程学院,湖南 长沙 410083;2.山河智能装备股份有限公司,湖南 长沙 410100)

[摘 要]根据当前产品的结构特点以及批量生产的需求,分析履带式起重机中部平台的结构及其加工工艺,并设计一种用于镗铣加工的工装,介绍工装的设计思路和结构特点,说明如何在实际应用中进行灵活定位、夹紧,以解决实际问题。

[关键词]履带式起重机;中部平台;机加工装

中部平台作为连接履带式起重机上车和下车的关键部件,承载着整车起吊过程中大部分的载荷,中部平台与变幅油缸、吊臂组成的铰点三角形直接影响履带式起重机在吊装工作过程中的稳定性和可靠性。其中,中部平台结构件最为复杂,安装面和各铰点孔的机加质量直接决定中部平台的质量,对起重机工作过程的影响最为明显。该型起重机中部平台结构尺寸较大,在镗铣加工中心上加工时,辅助调整时间过长,镗孔和铣面过程中容易出现振刀现象,难以加工出合格的产品。因此,有必要设计一套履带式起重机中部平台机加工装。

1 中部平台结构及工艺分析

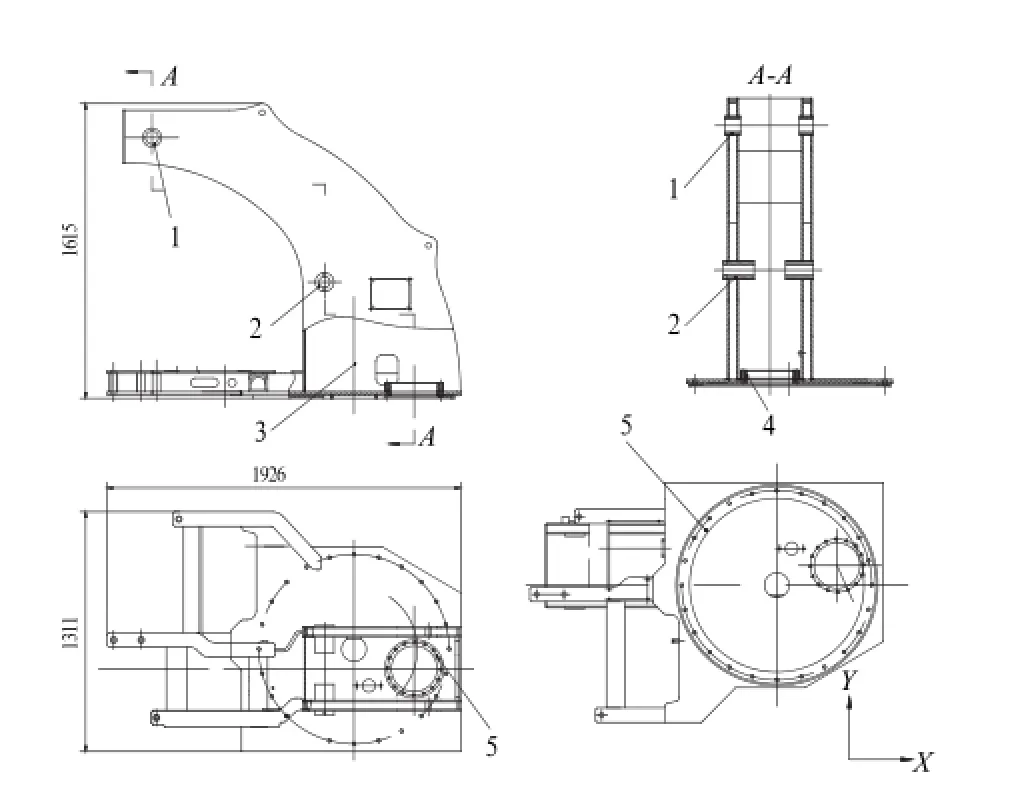

该型履带式起重机中部平台由左立板组件、右立板组件、底板、回转马达安装板、回转支承安装板、变幅油缸安装轴套、吊臂安装轴套等件焊接而成。焊接完成后,中部平台的外形尺寸长1 926mm,宽1 311mm,高1 615mm,如图1所示。焊后加工的位置为:回转支承安装面及其安装螺孔,回转马达安装面及安装螺孔,回转马达安装孔,变幅油缸轴套内孔及其内端面,吊臂安装轴套内孔及其内端面。根据工件尺寸和结构特点,选用笔者公司现有设备DB130C大型数控卧式加工中心。机床主要参数为:工作轴坐标行程X轴为3 000mm、Y轴为2 000mm、Z轴为1 600mm,工作台尺寸为1 600mm×1 600mm,机床主轴直径为130mm,额定载荷为8 000kg。机床自带刀库,可按机加程序自动换刀,机床工作台可360°旋转。

图1 起重机中部平台结构图

没有中部平台专用机加工装时,利用机床夹紧块、压紧螺杆、高度铁、顶锥、撑杆等机加辅具,也可以对中部平台进行装夹和机加工,如图2所示,但是产生的问题如下。

图2 第一次装夹

1)必须进行二次装夹才能完成加工。首次装夹对回转支承安装面及其关联孔和回转马达安装面及其关联孔进行镗、铣、刮、钻加工。第二次装夹以回转支承安装面为装夹和定位基准,将工件翻转90°进行装夹,对吊臂安装轴套和变幅油缸安装轴套的内孔和端面进行镗铣加工,如图3所示。

图3 第二次装夹

2)机加振刀,产生质量缺陷。第一次装夹加工,受工件自身结构限制,无法对中部平台底板进行有效夹紧,机加过程中由于振刀,回转支承安装面位置容易产生刀痕而导致机加面粗糙度不达标;第二次装夹加工,吊臂安装轴套位置自由悬空,不能产生有效的装夹力,镗孔和铣面时振刀现象严重,难以加工出合格的产品。

3)工人劳动强度大,加工效率低下。两次装夹过程中,均需要来回对刀,不断调整和找正,机加辅助时间过长,影响正常的工序生产节拍。

因此,有必要设计一种中部平台机加专用工装,选用DB130C大型数控卧式加工中心,对工件进行一次装夹,完成所有机加位置,并消除机加振刀现象,降低劳动强度,提高生产效率,提高产品质量。

2 中部平台机加工装设计

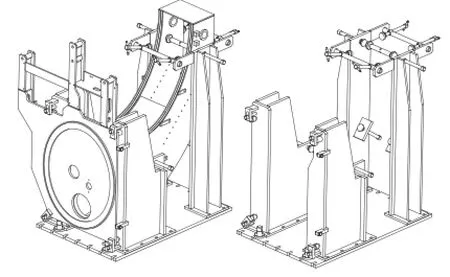

设计起重机中部平台机加工装,需尽可能使同一批中部平台在工装上占据一致的正确位置,不需要二次装夹即可完成所有加工位置;其次,设计合理的定位方法和相应的定位元件或装置,限制中部平台的6个自由度,同时保证工装有足够的定位精度;最后需设计合理的装夹紧固装置,将中部平台压紧夹牢,使其在加工过程中,不会由于切削力、中部平台重心等作用而发生位置变化或产生振动,同时降低工人的劳动强度。图4所示为起重机中部平台机加工装三维效果图。

图4 起重机中部平台机加工装三维效果图

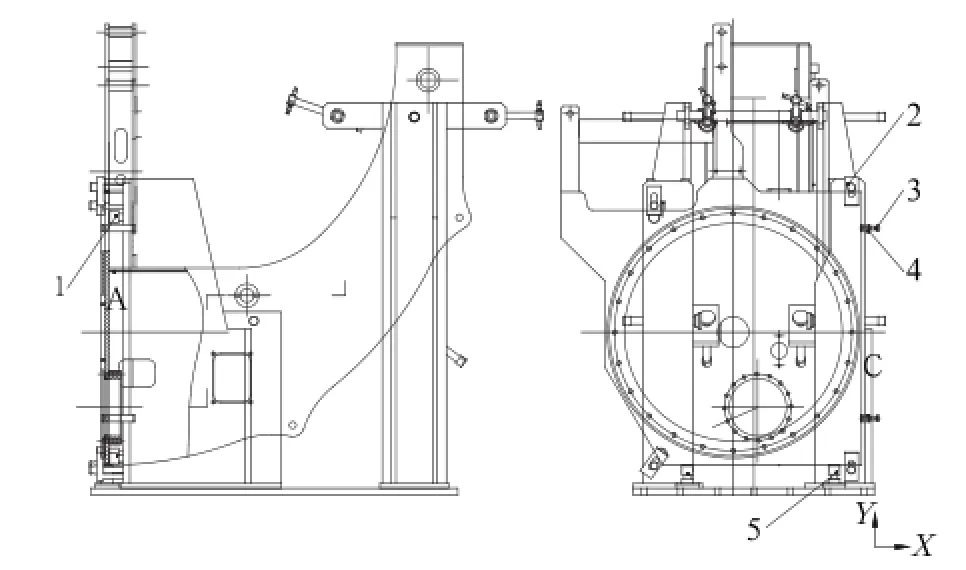

2.1 定位元件的设计

图5 中部平台机加工装定位图

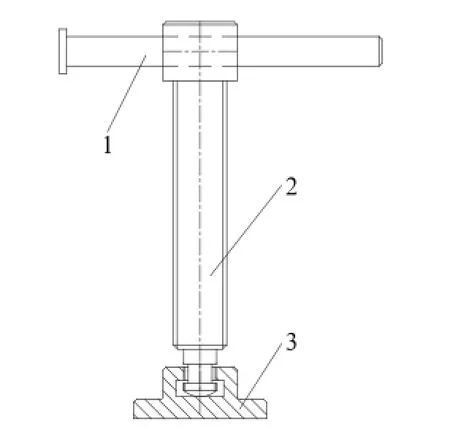

如图5所示,底板放置在工装上4个等高的可调式定位块上,定位块的上端面与底板A面贴紧,使用过程中观察支承块与底板是否已紧密接触,并可利用塞尺进行检验,将间隙控制在0.5mm范围内。4个等高的可调式定位块即4个支承点,只限制了工件的3个自由度,即SZ(沿Z轴移动)、θX(绕X轴转动)、θY(绕Y轴转动),其中一个点为过定位。中部平台焊接完成后,底板有不同程度的变形,不能保证工件与每个定位支承点保持接触。因此,必须将定位支承设计成可调式,以保证每个点与工件充分接触。同时,采用4个支承点定位,加大了支承面积,支承稳固,刚性好,可以有效减少工件在加工过程中的振动,所以此处四点可调的过定位方式是可行的。

底板B面贴紧2个可调式高度定位件,限制了工件的2个自由度,即SY、θZ。2个定位螺块与工件C面接触,限制了底板的最后1个自由度,此处安装2个调节螺栓备用。中部平台底板是火焰切割下料,B面和C面都是非机加表面,存在下料误差,两个面的垂直度不能保证,而吊臂安装轴套和变幅油缸安装轴套的机加是以B面作为粗基准,因此,B面定位设计成可调式的定位件,C面设计成定位螺块加装调节螺栓是必要的,它用来调节定位件与工件充分接触,限制其自由度和调整工件的合理位置,这是妥当可行的。

由于中部平台已焊接形成一个整体,限制了底板的6个自由度,也就是限制了工件的6个自由度,工件的位置被完全确定。

2.2 中部平台的夹紧

设计工装的夹紧装置时,应保证夹具有足够的刚度和稳定性,尽可能提高工件的装夹刚性,减少加工过程中的振动。

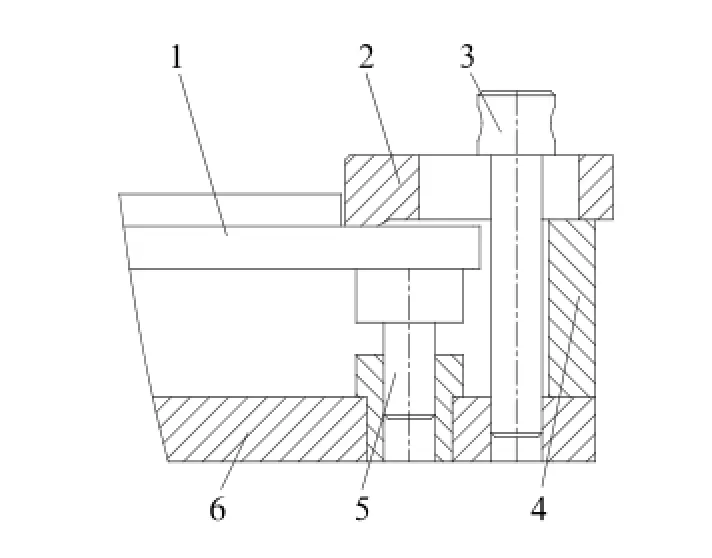

1)底板的夹紧 夹紧时要求保证底板最小变形,粗加工时,切削力大,则夹紧力也大,但是不能使工件发生夹紧变形,也不能因夹紧力过小而使工件松动。因此,设计压块和压紧螺杆,其产生的压紧力与可调式定位块产生的支撑力相互平衡,实现底板的装夹紧固,如图6所示。

2)立板组件的夹紧 立板组件主要由8mm板材焊接而成,容易产生夹紧变形,其结构刚性较差,因此考虑增加夹紧力的作用点,尽可能的将夹紧点靠近机加切削位置。此外,增加夹紧装置与工件的接触面积,有利于减少夹紧变形和保证夹紧的可靠性。由于立板组件为异形件,需考虑夹紧装置的夹紧力能够自适应工件的方位,因此考虑设计球头螺杆,如图7所示。

图6 底板夹紧示意图

图7 球头压紧装置示意图

3 结 论

该工装结构较简单,定位准确,夹紧非常可靠。工装投入使用后,大幅度降低了辅助时间和工人劳动强度,同时保证了产品的质量,使工件生产节拍正常化,也为工厂机加工装夹具的设计积累了经验。

[参考文献]

[1] 何七荣.机械制造工艺与工装[M],北京:高等教育出版社,2007.

[2] 哈尔滨工业大学,上海工业大学.机床夹具设计[M].上海:上海科技出版社,1980.

[3] 黄玉美.机械制造装备设计[M].北京:高等教育出版社,2008.

(编辑 贾泽辉)

[中图分类号]TH213.7;TG751

[文献标识码]B

[文章编号]1001-1366(2015)04-0084-03

[收稿日期]2014-12-06

Design of crawler crane middle platform machining work