内爬式塔机的外挂支承架的设计计算与测试

张 桢,黄豪华,黄国健ZHANG Zhen, HUANG Hao-hua, HUANG Guo-jian(.广州特种机电设备检测研究院,广东 广州 50663;沈阳建筑大学 机械工程学院,辽宁 沈阳 068)

使用&管理 Use & Management

内爬式塔机的外挂支承架的设计计算与测试

张 桢1,黄豪华2,黄国健1

ZHANG Zhen, HUANG Hao-hua, HUANG Guo-jian

(1.广州特种机电设备检测研究院,广东 广州 510663;2沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

[摘 要]对内爬式塔机外挂支承系统的工作原理、主要构成、使用工况、受力情况以及附着支座的受力情况进行研究,利用SAP2000软件对支承框架进行强度计算和稳定性分析,并对附墙支座结点反力进行分析与计算。为了验证计算的合理性,采用动态应力应变试验,对爬升工况支承架杆件进行动态应变监测,得出支承系统中所有杆件应力均小于材料许用应力的结论, 为更多超高层建筑工程项目采用内爬塔机转外挂使用提供借鉴。

[关键词]塔式起重机;内爬式;外挂支承架;动态应变测试

内爬式塔机通常安装在建筑主体内部,其施工范围是以回转中心为圆心的整圆,具有起重能力强、吊装范围广、节约塔身、爬升高度不受限制等优点。近年来内爬式塔机相关工程技术研究逐渐增多,如对附着点穿墙牛腿结构的研究、外挂塔机的爬升工艺的研究、内爬附墙框的设计研究、内爬塔机安装、爬升、拆卸技术的总结等。

然而由于超高层建筑有特殊的功能要求,一些建筑或内部结构复杂无法满足内爬空间的需求,或是需要采用多台塔机,如果都装在结构内部存在相互碰撞的可能,这都限制了内爬塔机的应用。为了解决这一难题,部分施工工程如上海中心大厦、广州新电视塔、广州西塔等,创新性地提出了“外挂内爬”技术—将塔机通过外挂架整体支承在建筑主体结构的外侧墙体上,创造一种类似于内爬的环境,以保持塔机内爬功能。这样既不占用内部建筑空间,又方便建筑内部结构设计,可以扬长避短地解决超高层建筑的施工问题。

为让业界读者更好地了解内爬式塔机的原理与使用特性,本文结合工程实例,系统介绍内爬式塔机外挂系统的工作原理、主要构成、使用工况以及结构力学分析与试验验证方法。同时利用SAP2000软件针对性的重点计算支承架爬升中3个位置,66种工况各结点受力状态;并对结点位移、框架的稳定性、附着支座结点反力进行分析与计算,最后利用动态应变试验对各构件受力状态进行安全性验证。

1 工程概况

本项目主体结构总高度309.5m,按塔机作业覆盖范围需选用两台动臂内爬式塔机外附着爬升。附着式塔机支承架支座位于建筑核心筒剪力墙上。

选用塔机为QTZ750动臂内爬式塔机,最大起重力矩为750tm,吊臂总长48m,共有4节组成。最大额定起重量50t,最大额定起重量时允许的最大工作幅度15m;最大工作幅度45m,最大工作幅度时允许的最大额定起重量12.4t。

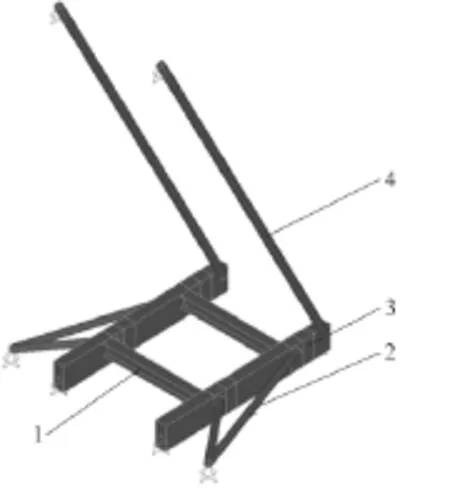

外挂支承系统由3套支承架组成,塔机作业时上下两套支承架协同工作,塔机爬升时3套支承架交替工作。每套支承架由主梁、水平支承、斜向拉杆、C型框组成,见图1。主梁通过耳板和牛腿与预埋件相连接,水平支承及斜向拉杆通过耳板与预埋件相连。支承架及其附着构件截面尺寸见表1。

图1 支承架示意图

表1 支承架附着构件截面尺寸表

2 外挂支承系统受力分析

2.1 载荷取值

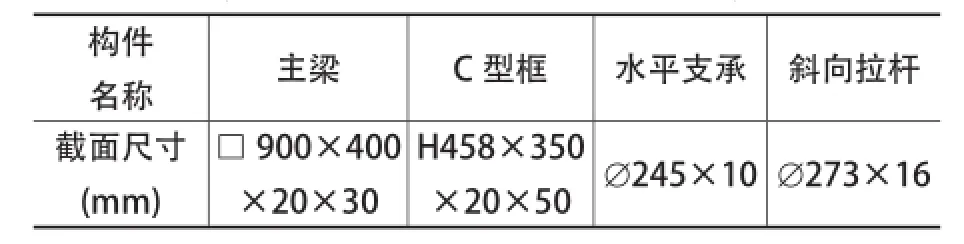

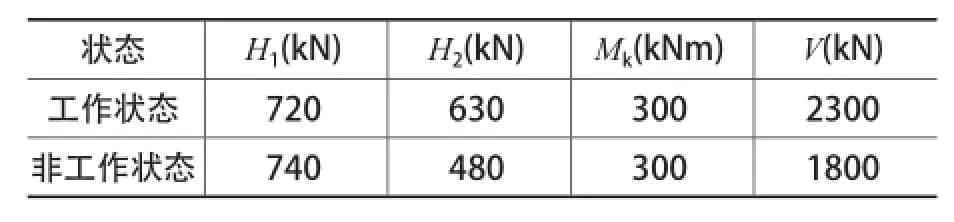

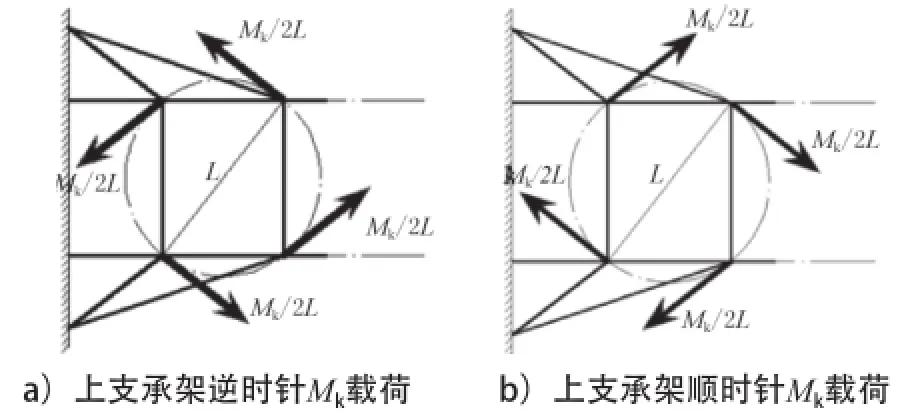

塔机在工作状态和非工作状态中受到H1为上层附着水平力,H2为下层附着水平力,Mk为塔机动臂转动的启动或刹车载荷,V为竖向载荷。载荷作用示意图如图2所示。根据塔机厂商提供的资料,塔机作用于支承架的载荷取值见表2。

图2 QTZ750塔机结构反力示意图

表2 QTZ750塔机的载荷取值

对比塔机工作状态与非工作状态的载荷值可以得到以下结论:工作状态下H1载荷值与非工作状态下H1载荷值较为接近;而工作状态下H2、Mk及V载荷值均大于非工作状态下对应载荷值。工作状态下载荷为偏不利载荷,故本验算中只取塔机工作状态下的载荷进行分析。

2.2 分析工况

2.2.1 水平载荷H1、H2

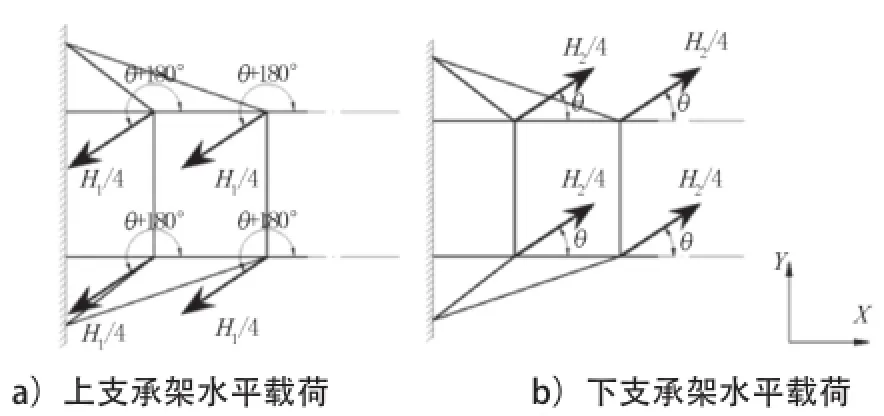

水平力H1、H2的方向与塔机动臂转动的角度有关,故定义塔机动臂转动的角度θ为动臂中心线与计算模型X轴正向的夹角。根据设计,水平载荷H1、H2分别由上支承架和下支承架承担,且H2合力作用线方向与X轴正向夹角也为θ,H1合力作用线方向与X轴正向夹角为θ+180°,考虑到H1、H2着力点均为4个,故将H1、H2分别分解为4个同向等大的分力,见图3。

图3 塔机动臂转动角度为θ时水平载荷

2.2.2 垂直载荷V

载荷V作用在下支承架上,设计计算时分4点作用,每个作用点受力为V/4,方向垂直向下,见图4。

图4 塔机下支承架垂直载荷

2.2.3 转动载荷Mk

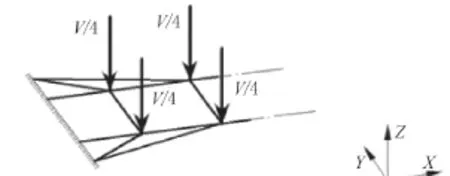

当起重臂加速或减速转动时,塔机的转动载荷Mk包括顺时针和逆时针2个方向,主要由塔机上支承架承担。将Mk在上支承架4个着力点沿旋转切线分解为2对力偶,见图5。

图5 塔机转动时Mk载荷

2.2.4 载荷组合

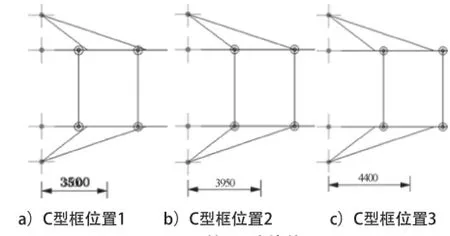

附着式塔机支承架支座位于建筑核心筒剪力墙上,随着楼层增高,结构上部剪力墙厚度减小,塔机C型框与墙体支座的距离将逐步增加,C型框(形心)距墙体最近距离3 500mm,最远距离4 400mm,故本验算选取C型框(形心)距墙体支座3 500mm,3 950mm,4 400mm3个代表位置,进行建模加载分析,3个分析模型见图6。

图6 C型框距墙体位置图

分别考虑C型框在位置1、位置2及位置3的荷载组合,并考虑荷载组合系数,可以得到以下66种塔机支承架荷载组合工况。荷载组合名称采用1.2D+1.4(V+Hθ+Mkx)。其中:D为支承架自重载荷;Hθ为水平载荷工况,下标θ表示塔机动臂转动的角度θ,也即H2方向角。

3 计算结果分析

3.1 计算模型结点编号及其坐标系

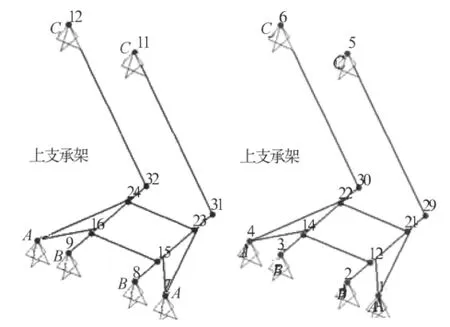

当C型框在位置1时塔机支承架各计算模型结点编号与坐标系见图7。

3.2 支座各结点反力计算结果

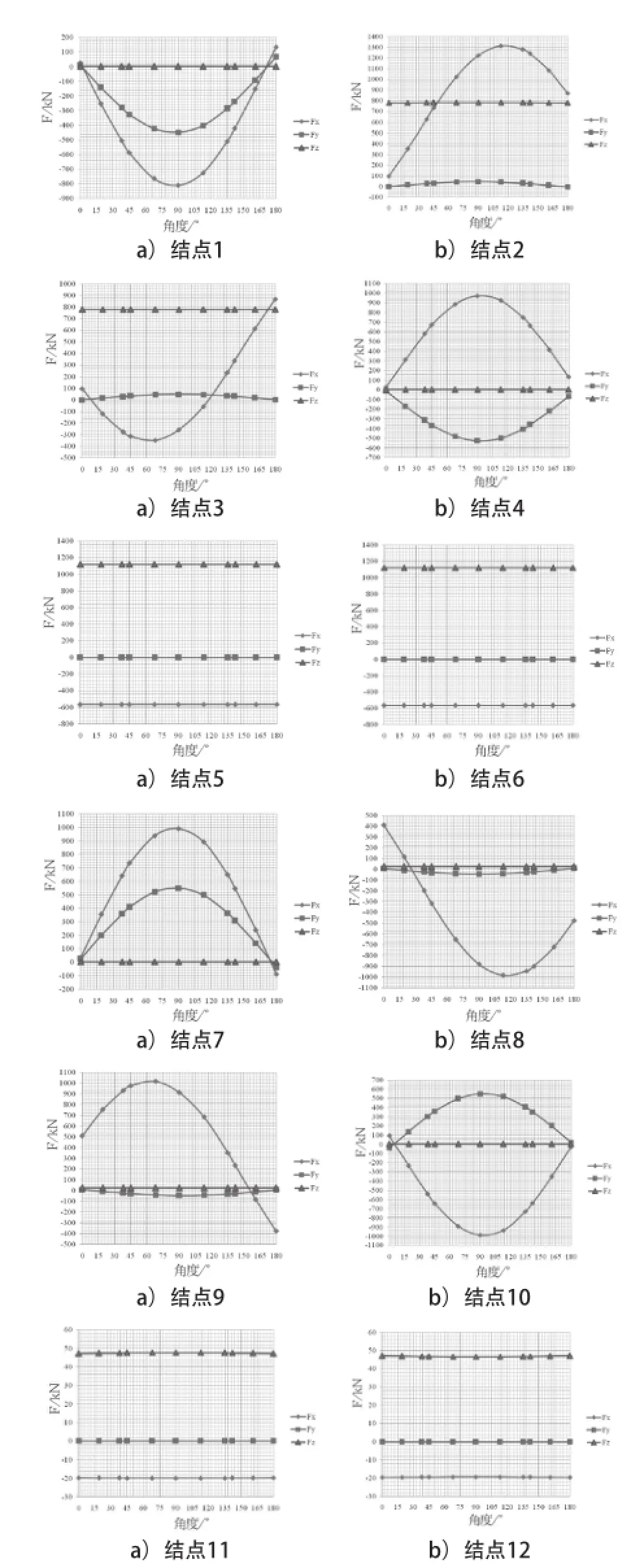

对于塔机支承架支座各个结点(1~12号结点),对比分析当C型框在位置1、位置2及位置3时计算得到的结点反力Fx、Fy、Fz,选取较大值绘制各结点三向反力Fx、Fy、Fz随塔机动臂转动的角度θ从0°~180°的变化曲线。

图7 上下支承架及支座结点编号示意图

图8依次为当塔机动臂转动的启动或刹车荷载Mk沿逆时针方向时1~12号结点反力。经分析,由于支承架为对称结构,结点1与4、2与3、7 与10、8与9,其Fx、Fy图形基本呈规律性对称关系。而斜拉杆结点支座反力5、6、11、12基本不随起重臂角度变化而变化。

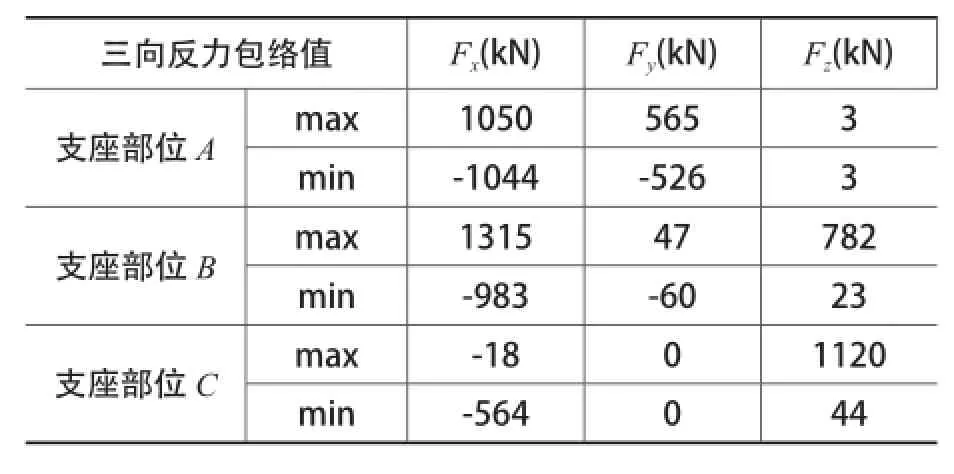

3.3 支座结点包络反力

塔机支承架为对称结构,确定支座结点包络反力时应选取某结点及其对称结点二者反力的较大值作为该位置的结点反力,同时,随着塔机在施工过程中向上爬升,爬升前的塔机原上支承架将转换为塔机爬升后的下支承架,故取各荷载组合工况下结点1、4、7、10结点反力的最大值为设计部位A的设计反力;取各荷载组合工况下结点2、3、8、9结点反力中的最大值为设计部位B的设计反力;取各荷载组合工况下结点5、6、11、12结点反力的最大值为设计部位C的设计反力,支座结点编号如图7。根据1~12号结点三向反力最大值,整理得支座部位A、B、C的三向反力设计值,列于表3。

3.4 支承架位移计算

分析支承架在66种荷载组合工况结点位移,得到Z向最大位移-9.9mm;X向最大位移-0.6mm,Y向最大位移-10.1mm。各最大构件变形均小于L/400,满足《钢结构设计规范》设计要求。

图8 1~12号结点反力

3.5 支承架杆件强度及稳定性计算

以结构整体模型为基础,对结构进行特征值屈曲分析。根据构件初步分析结果,取不利工况D+V+H90°+Mk1进行特征值屈曲分析,对于C型框位于位置1、2、3的支承架计算模型,结构均在下支承架主梁弱轴首次发生屈曲,其屈曲变形如图9所示。

表3 支座部位A、B、C三向反力包络值

图9 支承架屈曲模态分析

经比较,3计算模型中,C型框位于位置1时主梁具有最小次轴屈曲因子376.3,最小强轴屈曲因子554.3,根据欧拉公式反推出各单元构件绕强轴计算长度系数18.78或3.09及绕弱轴计算长度系数11.06或1.82,按反推出的构件绕强轴及绕弱轴计算长度系数重新代入模型整体分析并计算,可得各构件设计应力比。主梁最大应力比0.47,各构件的应力比均小于0.5,满足设计要求。

4 动态应变试验

爬升工况是塔机安装使用过程中最危险的工况。动态应变试验旨在测试塔机支承架自重状态与爬升状态各杆件的应力值,分析支承架系统能否满足安全要求。

测试过程是当塔机仍在地面基础上,支承框架处于不受力状态时,仪器清零,测试开始。随着标准节逐个顶升,直至爬升完成,塔机完全落在下支承架上时,测试结束。

经监测,塔机爬升工况下各杆件的最大应力值为53.2MPa,出现在下支承架主梁上。其余斜向拉杆最大应力值为52.5MPa。水平支撑及斜腹杆应力值均小于25MPa,均小于材料许用应力。

5 结 论

本文以某内爬式塔机外挂支承系统为研究对象,根据其工作原理、主要构成、使用工况,重点对外挂支承架与附墙支座受力情况进行分析与计算,给出了试验验证,并得到以下结论。

1)内爬式塔机的结构不占用内部建筑空间,又方便建筑内部结构设计,可以扬长避短地解决超高层建筑的施工问题。

2)分析支承架在66种荷载组合工况结点位移,得到各最大构件变形均小于L/400,满足《钢结构设计规范》设计要求。

3)该内爬式塔机主梁最大应力比0.47,各构件的应力比均小于0.5,满足设计要求。

4)塔机爬升工况下各杆件的最大应力值为53.2MPa,出现在下支承架主梁上,小于材料许用应力。

[参考文献]

[1] 黄 毅.特大型塔机外挂内爬技术在超高层建筑施工中的应用[J].建筑施工,2012,(6):571-573.

[2] 叶浩文,汪许林.广州珠江新城西塔大型动臂式塔式起重机爬升工艺研究[J].施工技术,2009,(12):18-20.

[3] 张 宇,陈晓明,潘令誉,等.爬升塔机的外挂支承系统设计研究[J].建筑施工,2007,(10):802-803.

[4] 杭小建,严正龙.在超高层屋顶利用外附塔机拆卸内爬塔机[J].建筑施工,2013,(5):417-418.

[5] 吴洪章,郭青松,万利民,等.利通广场M600D内爬塔式起重机安装、爬升与拆除技术[J].施工技术,2012,(2):66-69.

(编辑 贾泽辉)

[中图分类号]TH212;TU974

[文献标识码]B

[文章编号]1001-1366(2015)04-0077-05

[收稿日期]2015-01-29

Design calculation and test of external hanging supporting frame of internal climbing tower crane