超超临界锅炉给水泵筒体部件加工工艺浅析

高博(沈阳鼓风机集团核电泵业有限公司,沈阳110869)

超超临界锅炉给水泵筒体部件加工工艺浅析

高博

(沈阳鼓风机集团核电泵业有限公司,沈阳110869)

摘要:超超临界锅炉给水泵筒体部件焊接组件多,尺寸复杂,承压力高,在粗、精加工,组件焊接,各种检验等很多工艺问题上都需要研究解决,使工序安排更加合理经济。本文对加工过程中可能遇到的多个工艺步骤进行分析,改进了加工方法,既保证了加工精度,又提高了效率。

关键词:焊前结构与加工;硫酸铜检验的表面余量;水压试验

1引言

超超临界锅炉给水泵是目前世界上最先进的火电机组用泵。超超临界指的是锅炉内工作介质(水)的压力,炉内蒸汽温度不低于593℃,蒸汽压力不低于31MPa被称为超超临界。在性能上的高要求,使它的制造成本也居高不下,而改进其关键部件的加工制造方案,降低成本,则是工艺人员的目标。

2泵筒体部件的工艺分析

2.1泵筒体部件的简要介绍

以MDG455泵筒体为例,其主体材料是CK22N锻件,筒体外圆φ1430mm,长1301mm。泵筒体部件由16个大、小零部件拼焊组成,这些零部件原材料有锻造、有铸造、也有板材、圆钢。加工后筒体还要与泵盖等部件做不同压力区的水压试验。筒体部件的工艺路线可分为四个阶段:1)筒体单件的粗加工、检验;2)筒体和各组件的拼装焊接及相关加工、检验;3)组件拼焊后的精加工、检验;4)整机性能试验后的加工、检验。在不同的阶段都有不同的问题需要注意和解决。

2.2特殊部位焊前结构与加工分析

MDG455泵筒体毛坯制造初期的成分分析、力学性能、超声波这些检验完成之后,就是非常重要的焊接加工。筒体涉及到的焊接形式有两种:一种是内孔止口堆焊和流道内的堆焊,另一种是各组件的拼装焊接。

而焊前的加工,一是考虑焊接变形后有足够的加工余量来保证最后的尺寸精度。二是焊接本身对部件结构的要求,也就是对接尺寸的设计加工。

(1)内孔止口堆焊前的结构与工艺分析

为了提高硬度和耐磨性,筒体的配合止口、端面,吐出口处筒体内壁都要求有3mm的316L堆焊层。

堆焊筒体内孔时,焊机本身对堆焊件外壁的定位要求是圆柱,而图纸的设计尺寸是吐出端外径φ1430mm,吸入端外径φ1240mm,正常的按图纸加工,到焊接时就需要做工装来支撑,对于这样大的筒体件来讲,显而易见做工装费时费料。最经济的解决就是在毛坯制造时,小端按大端的相同尺寸锻制毛坯,而在车床加工时堆焊之前的外圆尺寸整体车成φ1434X1305mm即可。这样经检验后转到焊接车间就可以很方便的进行堆焊。

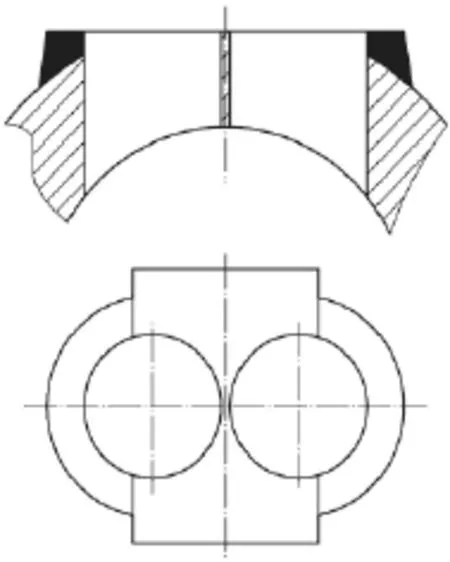

(2)筒体吸入口焊唇的结构与工艺分析

堆焊回来,就要为组件的焊接做准备,加工各处接口。泵吸入接管与筒体连接端是2-φ270mm的双入口,长度达645mm的横向截面布置在筒体的圆周方向,但在筒体外圆周,图纸给出的只是尺寸范围在340X380mm(与外圆柱上相贯形成的平面长度)之间的平面,这样381mm以外至645mm尺寸内的对接平面都需要在外圆柱上用焊料堆出来。通常,对接处是镗出定位止口来保证组件的位置,就是双面坡口焊接成形的方法,在圆周面堆焊起来并镗平后,会在堆焊的基础上再按工艺附图镗出一个焊接用的坡口。

但事实上接管单件本身都设计有焊接坡口,而筒体两个φ270吸入口之间泵体本身的平面上并没有坡口,况且吸入口的压力远低于吐出口,圆周上堆出来之后再特意镗出坡口就显得繁琐且浪费。所以筒体吸入口堆焊处直接镗成平面,不需要焊唇,操作时也很简单,避免了“堆焊→镗掉→又堆焊”的重复加工,既省工时又省焊料。

2.3焊层硫酸铜检验的表面余量

客户要求的和质量文件控制的都是精加工以后的检验结果,但是为了保证最终的结果,在工艺上就必须在半精甚至粗加工阶段就开始各种检验。成分分析,超声波等就不必多说,堆焊层表面的硫酸铜检验在半精加工之后就要安排进行。

这是为了防止补焊时的热变形破坏精加工止口的精度,所以在半精加工后进行一次检验,但是该在多少余量的加工表面检验才能既保证效果又不浪费,选择半精加工单边留0.5mm的余量,这时进行检验是比较合适的,这样的余量厚度,即使焊层有缺陷,也该有大部分能被检查出来,大面积缺陷就可以在精加工前补焊好,不至于影响最后的精度;精加工后的硫酸铜检验合格的机率就很大,就算有缺陷也只是剩余的小缺陷,补起来比较方便,不会影响精度。

筒体吐出接口在内孔壁流道也有堆焊层。这里不是配合止口,尺寸精度要求不高,所以精加工后一次做好硫酸铜检验和着色检验即可。

图1堆焊后加工的平面

2.4水压试验的工序安排

泵筒体部件、吸入侧泵盖、吐出侧泵盖这三个部件是不同压力的承压件,加工后必须进行水压试验。为了方便,也减少试压工装设计的难度,通常把这3个部件合装起来一起试压,泵筒体与吸入侧泵盖合装进行5MPa低压试验,与吐出侧泵盖合装进行48MPa高压试验。̓̓试压工序的安排有三种情况,粗加工试压,半精加工试压,精加工试压。一般铸件要经过粗、精两次试压,锻件进行一次精试压即可,这三个部件全是锻件,但根据筒体的实际承压状态和结构,安排工艺还是要区别对待。

水压试验前,在泵筒体内孔高、低压交界处,这里一侧承受高压,一侧承受低压,但是由于结构所限,外圆已经由大端φ1430mm过渡到小端的φ1240mm,试压时承压过高导致的变形会大于高压区外侧端面止口,所以这个交界处的止口、端面要留有加工余量。试验合格之后再精加工。其余两侧端面的止口尺寸都在正常的压力结构范围内,没有变形的问题,直接精车好再进行试压就可以。这样对于锻件既避免了进行两次试压,又能保证这种特殊要求部件的加工精度。

3结语

解决好关键步骤的前后顺序及余量安排,再根据这样的步骤就可以进行有效的生产加工,就可以顺利达到产品部件的精度和质量要求,为整机的性能提供可靠保证。