盾构盘形滚刀不同刀间距下破岩仿真研究

章 卫/ZHANG Wei(中铁十六局集团北京轨道交通工程建设有限公司,北京 101100)

盾构盘形滚刀不同刀间距下破岩仿真研究

章 卫/ZHANG Wei

(中铁十六局集团北京轨道交通工程建设有限公司,北京 101100)

[摘 要]在考虑滚刀实际几何形状、滚刀与岩石的非线性材料特性基础上,建立了盾构机滚刀挤压破岩有限元三维模型,求解中对模型的特性参数、边界条件及时间步长等进行设置,以适用盾构机滚刀与岩石相互作用过程中的动态仿真或瞬态破岩,并对仿真结果进行对比分析。并得到双刃滚刀在破岩相互作用中刀具受力和岩石破碎规律,为以后盾构刀具在刀盘上优化配置提供了参考。

[关键词]盾构;盘形滚刀;破岩;仿真

在硬质岩层施工盾构机主要靠安装在刀盘上的滚刀来进行掘进,破岩过程是一个复杂多变的过程,滚刀受力也是变化的。利用计算机仿真模拟滚刀破岩过程简单易行,仿真所得到的结果可以与实际的实验做对比,分析破岩结果和数据。滚刀破岩的仿真需要有岩石材料,选择合适的岩石材料参数可以更真实的反应工程岩体。刀盘掘进过程中滚刀既自身转动又随刀盘转动,模拟滚刀切割岩石时,对于滚刀和岩石的相互作用设置尤为重要。开展不同刀间距下对滚刀破岩受力情况的模拟,有着重要的理论和实用意义。

1 滚刀破岩有限元模型

盾构机盘形滚刀破岩过程涉及到材料非线性和接触非线性等复杂动态过程,要求分析软件具有强大的动力学分析程序,LS-DYNA就是在工程实践中最常用的动力学分析程序。在LSDYNA中计算接触类问题有有态约束法和罚函数法。通过大量实验证明了罚函数法是计算接触问题中最为有效的算法之一。

1.1 岩石材料模型

本文所选取滚刀破岩的岩石材料是HJC动态损伤本够模型,该模型广泛应用于混凝土、岩石等材料的侵蚀分析。模型满足强度方程、损伤方程和状态方程。

1.2 建立双滚刀模型

本文采用17吋滚刀进行仿真研究,以滚刀刀圈为研究对象,刀圈直径432mm,在刀具发生磨损后,平刃刀圈能继续正常切割岩石,其基本截面尺寸保持不变。其几何参数包括:滚刀刀刃顶部宽度,过渡圆弧半径和刀刃角。假设地层稳定不变,建立的岩石模型的尺寸高×长×宽分别为100mm×400mm×300mm。本文研究双滚刀同时切割岩石,接触面为两把滚刀的刀刃处与岩石表面,两滚刀布置位于同一轴线上。

1)模型网格划分 将滚刀刀圈及岩石模型进行网格划分,网格划分采用六面体单元,将岩石模型表面网格细化,提高结果的稳定性。模拟过程中,软件直接将刚体的运动传递给节点,选择刀圈作为刚体,其模型为*MAT_RIGID,具体参数设置是:密度ρ=7 850kg/m3,弹性模量E=210GPa,泊松比μ=0.3,划分网格后两个刀圈所划分成的单元数为148 148,土体材料模型划分的单元数为97 500,滚刀切割岩石模型总共划分的节点数为279 636。

2)边界条件及约束 滚刀的运动是集自身的直线运动、旋转运动以及绕刀盘中心的公转为一体的复合运动。但滚刀滚过的路程对于整个刀盘来说,可以认为滚刀做的是直线运动。本文中的滚刀运动沿Y轴方向做直线运动,速度ν=2.5m/ s,绕X轴做旋转运动,角速度ω=12.5rad/s,分析的终止时间为0.2s,岩石边界条件设置为岩石开挖面为自由边界,其余面设置为非反射边界。

2 不同刀间距下的滚刀破岩仿真分析

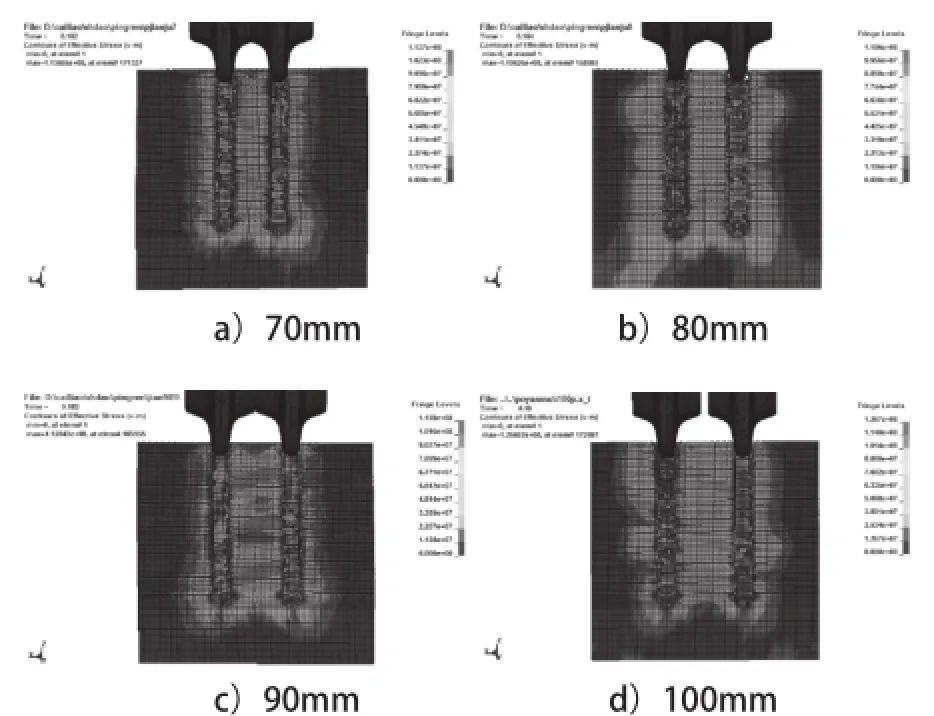

滚刀在刀盘上按照阿基米德螺旋线布置,相邻刀具之间的距离分别为70mm、80mm、90mm以及100mm,以下针对不同刀间距,分析滚刀在相同切深前提下,两把滚刀同时进行切割岩石数值模拟,并对仿真结果进行对比。设定滚刀切深为5mm,滚刀在上述4种刀间距下切割岩石状况如图1所示。

图1 四种刀间距下滚刀破岩效果

从仿真结果可以看出,滚刀刀间距大小影响着破岩效果,刀间距为70mm、80mm、90mm和100mm满足破岩要求。

图2表示滚刀刀间距为100mm时滚刀切割岩石过程,时间从T=0.0075~0.0225s,岩石从塑性变形到最后单元失效的过程。图2中,观察到岩石与滚刀相互作用主要分为压碎与剪切两部分。作用过程起初是岩石被压碎,岩石最大应力为141MPa,未达到岩石的应力最大允许值150MPa,岩石并不会破裂;其次是剪切阶段,岩石最大应力超过岩石单轴抗拉强度150MPa,岩石产生裂纹并脱落。

图2 岩石破碎过程

岩石与单把盘形滚刀作用时,其主要的破坏形式为压碎;与双把滚刀同时作用时,其主要破坏形式为压碎和剪切。双把滚刀同时切割岩石时,不同刀间距下滚刀所受力分为垂直力、滚动力和侧向力。

双滚刀在同时切割岩石时,在时间为0.025s附近时,刀间距为70mm和90mm的滚刀垂直破岩力达到峰值,分别为160kN和200kN,而间距为80mm和100mm的滚刀则在0.05s后达到峰值,且双滚刀垂直力最大值则达到500kN和370kN。因此,双滚刀同时切割岩石时,间距80mm和100mm时所提供的垂直力远远大于间距70mm和90mm时的垂直力。

4种刀间距下,双滚刀切割岩石时所受的滚动力随着时间的推移在不断的变化,在0.15s后滚刀滚动力趋向于零。

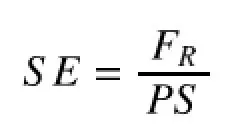

在滚刀切割岩石的过程中,存在着最优间距。其中比能(SE,SpecificEnergy)是最优滚刀刀间距的衡量标准,比能用公式计算

式中 SE——比能(J/m3);

FR——平均滚动力(N);

S——刀间距(mm);

P——贯入度(mm)。

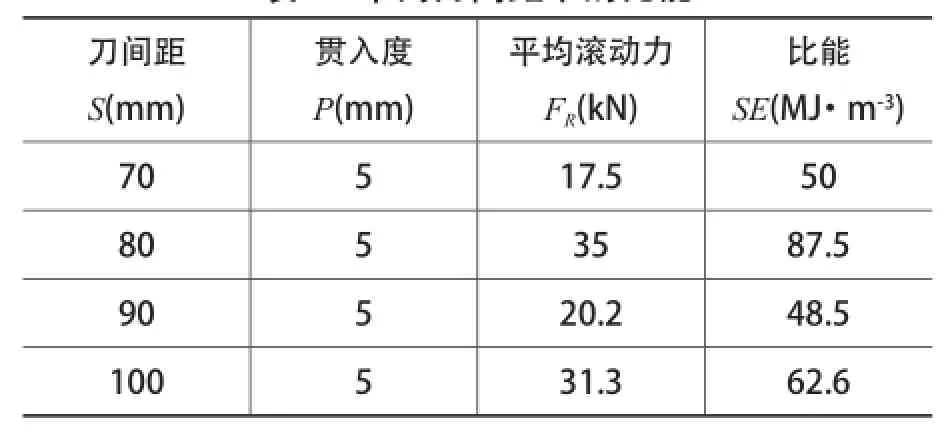

通过对实际工程中的参数计算,根据四种刀间距在相同贯入度下的破岩仿真分析结果,得出不同刀间距下的比能如表1所示。

表1 不同刀间距下的比能

3 仿真结果分析

本文中滚刀刀尖为平刃,破岩体积按照滚刀达到所要求的切割深度,并完全破碎岩石时计算,由于滚刀与岩石开始接触就有岩石破碎,所以误差在所难免,为了减小误差,在计算时把岩脊的部分略掉。从表格中可以得出,平均滚动力在刀间距为80mm时达到最大值,约为35kN,同时消耗的比能也最大;在间距70mm时,滚刀平均滚动力为17.5kN,为最小的,其比能为50MJ・m-3。由于本文选取的岩石相对比较硬,刀间距取70mm平均滚刀力比较小,对刀盘和刀具有利,比能尽管比间距为90mm的48.5大,但差值不多,综合对比刀具间距70mm比较合适。

4 结 论

建立了双滚刀破岩三维模型,设置了岩石材料参数,通过LS-DYNA动态分析软件完成了对滚刀破岩全过程仿真计算,仿真结果与实际滚刀破岩状况相吻合。建立了岩石材料模型,从岩石的强度方程、损伤方程和状态方程三个方面描述了岩石材料的性能和参数;模拟了贯入度5mm时双滚刀的动态破岩过程,得到岩石从塑性变形到最后单元失效的全过程;分析了不同刀间距下双滚刀同时破岩的动态过程,对比了破岩过程中滚刀所受的垂直力和滚动力;通过理论计算与软件仿真,在本文所选取的岩石和滚刀参数下,刀间距S=70mm时,双滚刀同时破岩能保证破碎岩石量达到最佳,并且所消耗比能最小。

[参考文献]

[1] 宋克志,王本福.隧道掘进机盘形滚刀的工作原理[J].建筑机械,2007,(4):1-74.

[2] 李 刚,朱立达,杨建宇,等.基于CSM模型的滚刀的计算力学模型与求解[J].矿山机械,2012,(4):36-49.

[3] 杨金强.盘形滚刀受力分析及切割岩石数值模拟研究[D].北京:华北电力大学,2007.

[4] 夏毅敏,薛 静,周喜温.盾构刀具破岩过程及其切削特性[J].中南大学学报,2011,42(4):954-959.

[5] 孙训方,方孝淑,关来泰.材料力学[M].北京:高等教育出版社,2009.

[6] 陈国盛.阿基米德螺线在盾构技术中的应用[J].重工与起重技术,2006,(2):18-20.

[7] 张厚美.TBM的掘进性能数值仿真研究[J].隧道建设,2006,26(S2):1-7.

(编辑 张海霞)

[中图分类号]TU621

[文献标识码]C

[文章编号]1001-1366(2015)02-0067-03

[收稿日期]2014-10-15

Research of shield disc hob breaking rock simulation in different distance