一种基于统一坐标系的起重机轨道自动检测系统改进

郑 磊,李雪藩,葛保国ZHENG Lei, LI Xue-fan, GE Bao-guo(.温州市特种设备检测中心,浙江 温州 35007;.北京茂苑物业有限公司,北京 0000)

制造&检测 Manufacturing & Detection

一种基于统一坐标系的起重机轨道自动检测系统改进

郑 磊1,李雪藩1,葛保国2

ZHENG Lei, LI Xue-fan, GE Bao-guo

(1.温州市特种设备检测中心,浙江 温州 325007;2.北京茂苑物业有限公司,北京 100020)

[摘 要]提出一种基于统一坐标系的起重机轨道自动检测系统改进方案,并研制了起重机轨道自动检测系统,实现精确测量起重机轨道参数。该系统简单易操作,适用于长距离大跨度的轨道检测,应用前景广泛。

[关键词]起重机轨道;自动检测系统;统一坐标系

随着社会进步和重工业的不断发展,大型起重机大量投入使用,由此产生的安全事故时有发生。其中,因起重机轨道处于重载工作条件,地面沉降及操作不当等造成轨道啃轨现象以及横向和纵向变形,导致起重机运行不平稳,严重的情况下可以引起安全事故,所以定期检查起重机轨道是生产作业中所必需的,行车轨道的参数(直线度、高度差、跨距等)检测是主要检查内容。

1 现有起重机轨道检验方法简述

1.1 标准方法

GB 50278-2010《起重设备安装工程施工及验收规范》规定的检验方法是使用水准仪、经纬仪、塔尺及钢尺等测量器具,通过现场人工测量,记录测量数据,再经过计算后,依据计算结果来判断起重机轨道参数是否满足使用要求,人工测量在大跨度长距离的起重机检测时,存在费时、费力、作业人数多、作业效率低下、安全风险大等问题。

1.2 现代主要起重机轨道检测方法简述

现代起重机轨道检测技术是借鉴铁路轨道检测系统的原理,如中国铁道科学研究院研制开发的GJ系列检测系统,综合应用现代数字技术、网络技术、光纤通信、激光技术、传感技术等系列新技术和高新检测装备,通过对检测设备安装接口方式和数据处理系统的独特设计,准确可靠检测轨道参数,为长距离大跨度的轨道安全科学管理奠定了基础。目前,国内在这方面取得成果主要如下。

1)基于激光三角原理的桥门式起重机轨道检测方法 上海理工大学机械学院的吴恩启等人基于激光三角原理提出了一种用于桥门式起重机轨道检测的方法,利用全站仪和移动靶车进行测量。轨道测量机器人携带角隅棱镜沿轨道前进,全站仪装在轨道上实时追踪角隅棱镜的位置,根据记录数据重构出轨道顶面中心线的空间形状,进而计算出轨道的直线度、双轨平行度、轨道跨距等参数。

2)利用准直激光作为直线基准进行测量 上海工程技术大学程维明等人利用准直激光作为直线基准进行测量,携带PSD 光斑位置测量装置的小车行走于轨道上并根据激光光斑位置确定轨道测量点的偏差参数,提出两根轨道分别测量然后重构到同一个坐标系中,计算轨道参数。

3)基于激光扫描技术的轨道检测系统 上海市质量技术监督检验技术研究院庄骏等人提出综合使用基站搭载的激光扫描仪,实时追踪小车位置,根据扫描仪采集的数据重构轨道顶面中心线的空间位置,从而计算轨道参数。

以上检测方法检测精度、检测效率同人工法相比均大幅度提高,但也有不少因素影响测量精度和操作程序,如因轨道自身的倾斜造成的每次测量点的位置偏移、轨道长度增加时角度误差引起的定位误差等,限制了在起重机轨道检测的广泛应用。

2 基于现有起重机轨道自动检测系统的改进方案

综合现有的起重机轨道自动检测方法,解决起重机轨道测量系统的适用性,确保检测数据准确可靠,我们提出了以下改进方案。

2.1 基于4D Matrix的三维统一坐标系设计(UCS系统)

UCS系 统 即Unified coordinate system,是统一坐标系,利用全站仪等测量仪器跟踪轨道机器人车载标靶系统实现起重机轨道自动检测系统,数据处理时需要对多个坐标系进行转换和统一。采用了基于4D的三维统一坐标系转换法,可以对空间中的点进行旋转、缩放、移动,检测系统中涉及三维测量坐标系、全站仪坐标系、OpenGL坐标系均可利用压栈、出栈的原理,来对数据进行快速换算,可以高效、可靠的完成三大坐标系的统一与换算。

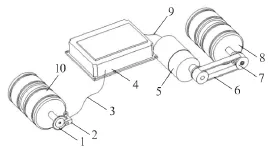

由于数据处理采用了UCS系统,改进后的起重机行车轨道自动检测系统工作原理:首先在所需测量轨道的空间内架设3个及以上固定的全站仪棱镜,每次在测量前,设在轨道一侧地面上的自动跟踪全站仪先测量固定位置的棱镜坐标,建立统一坐标系,然后再启动轨道机器人,使其按设定速度平稳的在起重机行车轨道上往复运动,自动跟踪全站仪自动根据测量轨道机器人携带球形棱镜的坐标数据,轨道机器人运行数据和全站仪的采集数据输入系统软件进行处理分析;测量另一根轨道时重复上述操作,计算出轨道运行控制参数并生成相应的数据图表,系统结构示意图如图1所示。

图1 起重机轨道自动检测系统结构示意图

2.2 带编码盘的单轨高精复测技术

利用带编码盘的闭环系统对单轨测量,可以更加准确的测量出轨道的点位数据,通过精确获取点位特征,可以获取更为精确的轨道参数和定位数据。

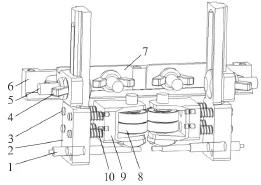

该结构主要由编码盘、光电传感器和核心控制器组成,如图2所示。编码盘安装于轨道机器人后轮轴上,光电传感器安装于编码盘一侧,核心控制驱动直流电机转动从而控制轨检小车行驶的速度,小车在行驶过程中由光电传感器实时测量编码盘转动角度和转动速度并将运行数据反馈至给核心控制器,形成了一个闭环系统。核心控制器记录每个点位的数据和轨道机器人运行状态,通过与设定参数比对,控制直流电机的运行参数,确保精确定位。

图2 带编码盘的单轨高精度复测技术结构示意图

2.3 多传感器技术的应用

在轨道机器人上加装了灰度传感器、光电开关、碰撞传感器、陀螺仪、倾斜角传感器,灰度传感器可以检测轨道的底部状态,光电开关可以完成起点和终点的判断,碰撞传感器用于检测紧急状况,陀螺仪用于校对运动时候球形棱镜的状态和数据,倾斜角传感器可以完成双轨超高的测量,通过多传感器的融合技术,轨道机器人可以完成各种复杂轨面的测量,并具有更高的稳定性。

2.4 双自由度可调节夹紧轨道装置

为解决轨道机器人能够贴合轨道行驶,准确在轨道上定位,防止机载棱镜的位置因轨道机器人定位偏差发生偏移导致测量数据不准确,同时防止从轨道上坠落,设计了如图3所示的双自由度可调节加紧轨道装置。

图3 为双自由度可调节加紧轨道装置的结构示意图

该夹紧装置,由有T型滑块螺杆调整垂直臂上下位置,需调整时,松开蝶形螺母。水平滑块上装有蝶形螺母并带刻度线,松开后可以调整左右位置,确保两边的导向轮能紧紧压在轨道侧面,压缩弹簧确保导向轮与轨道侧面有良好贴合,弹簧顶针在导轨的侧面槽,放置防止轨道机器人倾覆。轨道机器人前后各装一套夹紧装置,实现小车在轨道上的左右精准定位,并防止轨道机器人因外力在轨道倾覆坠落的可能。

3 对改进方案的验证

按以上改进方案,试制了起重机轨道自动检测系统,并使用该系统对轨道高度偏差试检测,检测结果如图4所示。结果经分析,改进的起重机械轨道自动检测系统测量精度达到±1.0mm,测量示值误差为±0.5%,达到预期的效果。

图4 实测起重机轨道高度偏差输出图

(编辑 贾泽辉)

[中图分类号]TH213

[文献标识码]C

[文章编号]1001-1366(2015)02-0097-03

[收稿日期]2014-12-01

An improvement for crane rail automatic detection system based on unifi ed coordinate system