利用有限元分析优化功率模块热设计

梁 芳,何明珠

(中国电子科技集团公司第十八研究所,天津300384)

利用有限元分析优化功率模块热设计

梁 芳,何明珠

(中国电子科技集团公司第十八研究所,天津300384)

为解决大功率电源控制器中功率模块的热可靠性问题,根据功率模块的散热原理,分析影响功率模块的散热因素,利用有限元热分析软件I-DEAS-TMG对其进行热分析,得到整个功率模块的温度场分布情况,模拟功率模块中各发热元器件的温升及其相互之间的热耦合情况,根据热分析结果提出热设计方法。最后,根据得出结论对功率模块各发热器件进行重新布局,并经桌面试验证实重新布局后的功率模块就其热可靠性而言更为合理,能有效提高BDR模块的效率。

DC/DC电源模块;多芯片组件;热可靠性;有限元法;热分析

电子产品的主要失效形式为电子元器件的热失效,据统计,电子产品的失效有55%是温度超过额定值引起的。随着温度的升高,电子元器件的失效率呈指数增长[1]。在实际应用过程中,发现功率模块的热退化现象严重,运行一段时间后,其封装表面温度过高,转换效率降低,输出电流下降,由此可见功率模块的生热必然会成为影响电源控制器工作性能指标的一个重要因素。所以功率模块的热设计是电源控制器设计中不可忽略的一个环节,直接决定了产品的性能指标参数,良好的热设计是保证电源控制器运行稳定可靠的基础。有关资料表明电子元器件温度每升高2℃,可靠性下降10%。为解决功率模块的热可靠性问题,对其进行了热分析,主要是进行热场分析以及热应力分析。热应力场是结构力学场和温度场的耦合;而热场的分布可通过模拟仿真和实验获得,对于三维封装来说,通过实验方法一般只能获得封装实体外部的温度场,而内部温度场只能通过计算机仿真技术得到。

以功率模块为研究对象,建立三维有限元热分析模型,利用I-DEAS-TMG软件,对功率模块内部进行热场及热应力分析,了解整个封装实体的温度场分布情况,分析导致内部各器件过热的主要原因,然后根据热分析的结果提出有效的热设计方法,并对功率模块各部分进行合理布局。

有限元法(FEM)是随着计算机的发展而兴起的一种数值计算方法。所谓有限元法,就是将元件模型划分为若干个网格,设定边界条件进行求解。虽然需要对体或表面划分大量的网格,但可以方便地解决电子模块复杂的几何形状。有限网格的划分使得有限元法成为目前最为精确的方法,温度场的有限元计算实质上是对温度场微分方程相应的泛函数求极值的过程。

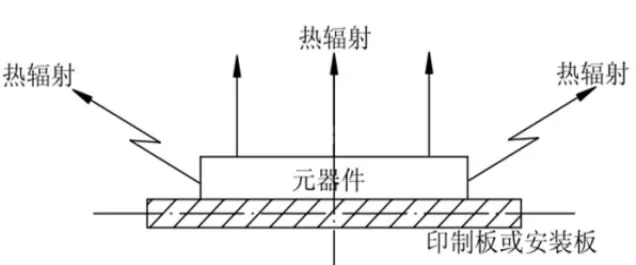

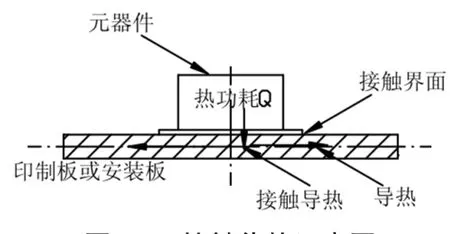

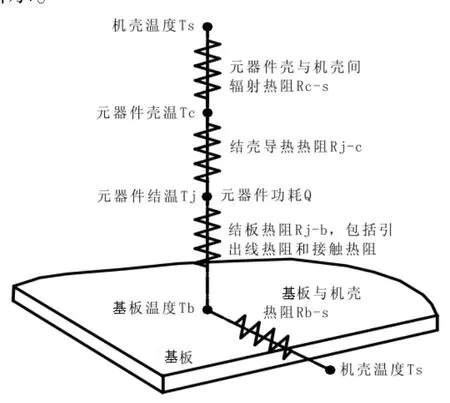

电子产品散热有三种方式,导热、对流传热和辐射传热。航天器电子产品的散热,可能出现其中的一种散热方式,也可能结合出现。电源控制器一般位于卫星真空密封舱内,故可不考虑对流散热,只能通过导热和辐射散热[2]。图1和图2为辐射和传导的具体示意图。

图1 辐射散热示意图

图2 接触传热示意图

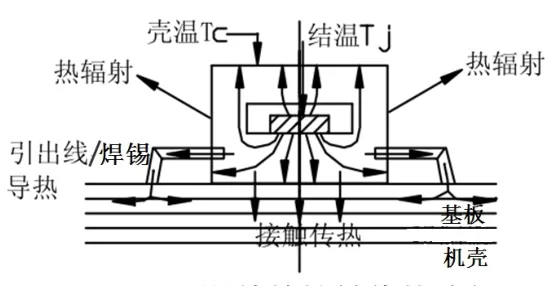

功率模块的散热路径分析:元器件的热功耗主要通过其引出线和接触面传到基板,再经与机箱壳体的接触导热,将热量传至机箱壳体;另一条散热路径是通过元器件外壳表面向机箱壳体辐射。由经验数据可知,通过接触面向机壳的导热是更为有效的散热路径。接触面积越大,接触热阻越小,通过接触散热路径传出的热量越大。为了减小接触热阻,可在功率模块安装面间可填充导热填料,如导热硅脂、硅橡胶等。接触传热路径示意图如图3所示。

图3 元器件的接触传热路径

首先由定性分析可知,功率模块内部发热元器件产生的热量在由元器件向外传递的过程中,主要传递路径是沿元器件背面方向,穿过封装壳、基板,以导热的形式传递到机壳底表面;电阻、互连线并没有位于该传热通路上,因此对计算结果的影响很小。主要功率元器件的P-N结到印制板和机箱壳体各散热路径的热阻示意图如图4所示。

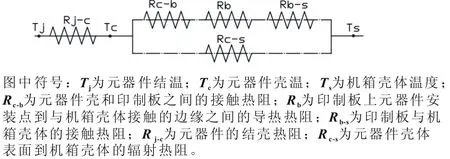

由图4所示的热阻示意图得出此种安装方式的热阻分析如图5所示。

图4 元器件的P-N结到基板和机箱壳体各散热路径的热阻示意图

图5 安装方式的热阻

由图3、图4、图5可得出元器件的安装设计应遵循以下原则:

(1)增大元器件与印制板(或机箱)的安装接触面积,降低接触表面的粗糙度,增大接触压力,在接触于面间填充导热填料,是减小安装面接触热阻的有效安径;

(2)带引出线的元器件应尽量利用引出线的导热散热,减小元器件引出线的安装长度,可以减小元器件和印制板之间的导热热阻。应使元器件到机箱壳体的导热距离最短,尽可能降低元器件到机箱壳体的导热散热路径的热阻,同时也应采取消除产生热应力的措施。

另外,模块中热量传递的主要通路是沿元器件背面向下,因此粘结剂、基板材料的热导率对内部热阻的影响较为明显。选用高热导率材料的粘结剂和基板材料,可以降低内部的热阻。同时,粘结剂内部的气泡会使内部热阻大大增加,给电源模块带来劣质的热性能,在工艺生产中应严格控制。

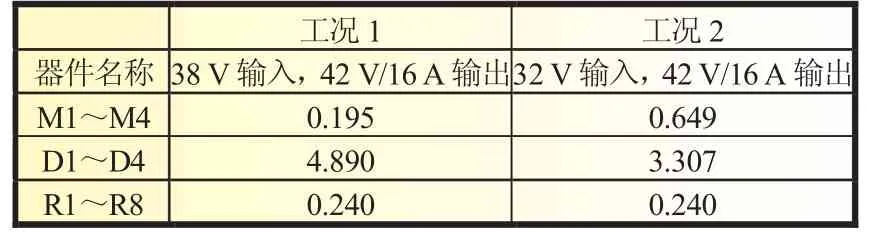

消除其他因素对发热元器件散热的影响后,通过有限元具体模拟分析济南半导体研究所研制的XX型功率模块,进行热场及热应力分析,了解整个封装实体的温度场分布情况,根据热分析的结果提出有效的热设计方法,进行功率模块内部发热元器件的布局优化,从而提高BDR模块的效率及电性能。XX型功率模块的热耗如表1所示。

表1 功率模块热耗表 W

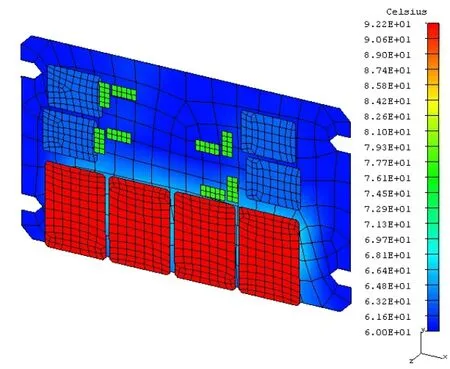

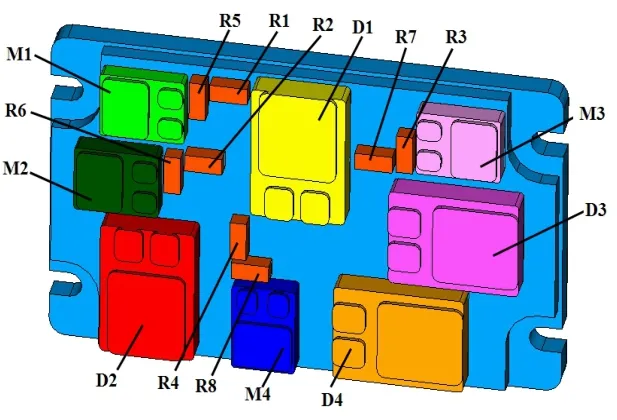

表中工况2比工况1热耗大,工作环境恶劣,故分析模拟时采用工况2为边界条件。使用三维软件I-DEAS建立的三维模型如图6所示,有限元模型分析结果如图7所示[3]。

图6 功率模块三维模型

图7 功率模块有限元模型分析结果

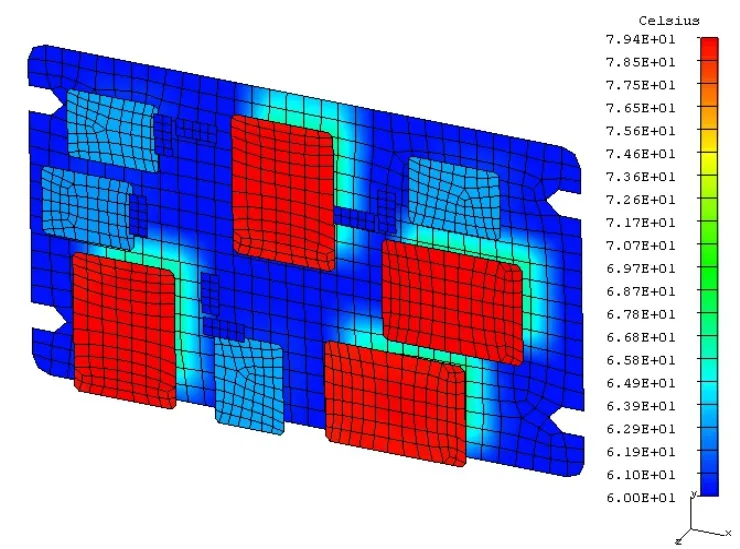

结果显示温升最高点为MOSFET D1功率管,说明其对整个电源模块的可靠性具有决定意义,但其周围温度梯度比较大。故可以考虑改变模块的布局方式,将功率损耗较大的MOSFET功率管D1~D4、功率管M1~M4和电阻R1~R8分开布局,以均衡温度分布。优化布局后的功率模块三维模型如图8所示。有限元模型分析结果如图9所示。

若按照原始设计,XX型功率模块在工况1下,由图7显示内部器件最高温度为92.2℃,元器件结温为93.25℃(节壳热阻为0.42℃/W)远超过其降额温度[4](90℃),可靠性低,影响BDR模块的性能。

图8 优化后功率模块三维模型

图9 优化后功率模块有限元模型分析结果

优化后的XX型功率模块在工况1下,由图9显示内部器件最高温度为79.4℃,元器件结温为81.45℃(结壳热阻为0.42℃/W)未超过其降额温度(90℃),满足使用要求。比较图7和图9,得出优化前后功率模块内部器件最高温度相差11.8℃(结温)。

经桌面试验证实重新布局后的功率模块就其热可靠性而言更为合理,能有效提高BDR模块的效率,估算整机BDR效率为94.2%~94.4%。产品使用原设计功率模块后估算整机效率为93.5%~93.7%,且热可靠性低。故利用有限元热分析优化解决功率模块的温升及转化效率问题,对于大功率电源控制器的性能参数和可靠性具有重大意义。

[1]于慈远,于湘珍,杨为民.电子设备热分析热设计热测试技术初步研究[J].微电子学,2000,30(5):334-335.

[2]闵桂荣.航天器热控制[M].2版.北京:科学出版社,1998.

[3]叶宏,焦东升,徐斌,等.I-DEAS热分析实用教程[M].北京:中国科学技术大学出版社,2003.

[4]徐雷,廖炯生,余震醒,等.GJB/Z35-93,元器件降额准则[S].北京:国防科学技术工业委员会,1994.

Optimize of thermal design of power module through FEM method

Thermal conditions of DC/DC power module were analyzed by using finite element thermal analysis software I-DEAS-TMG to address thermal reliability issues of the module.Temperature distribution over the entire module was obtained,and the heat rise of self-heating devices in the module and thermal coupling among them were analyzed.Thermal design methods based on the analysis were proposed.Finally,devices in the module were rearranged,which proved to be more reasonable as far as thermal reliability was concerned.

DC/DC power module;MCM;Thermal reliability;FEM;Thermal analysis

TM 762

A

1002-087 X(2015)10-2225-03

2015-03-09

梁芳(1988—),女,陕西省人,助理工程师,主要研究方向为空间电源设备的机构设计及散热问题。