基于BIM技术的智能化住宅部品生产作业计划与控制系统功能需求分析

马智亮 杨之恬

(清华大学,北京 100084)

基于BIM技术的智能化住宅部品生产作业计划与控制系统功能需求分析

马智亮 杨之恬

(清华大学,北京 100084)

本文分析基于BIM技术的智能化住宅部品生产计划与控制系统的功能需求。首先,建立现行住宅部品生产作业计划与控制过程模型;其次,在总结现行管理模式中所存问题的基础上,基于BIM等新信息技术所带来的可能性,提出改进的过程模型;最后,基于所提出的新模型,分析基于BIM技术的智能化住宅部品生产作业计划与控制系统功能需求。依据上述方法,本研究共提出了37项功能需求,为进一步进行系统设计和开发奠定了基础。

生产作业计划; 计划执行; 生产管理; BIM; 住宅部品

1 引言

改革开放后我国建筑业迅速发展,仅2013年间全国房屋竣工面积就高达34.6亿m2,其中住宅竣工面积超过半数,达19.3亿m2[1],然而目前我国住宅建设仍普遍采用以现浇为主的粗放式建造方式,日益难以满足建筑市场的需求。与现浇式建造相比,装配式建造通过采用工业化的部品生产和管理方式,可缩短项目周期,提高建设质量。装配式建造的优点主要源自其部品生产和现场施工分离,因此住宅部品生产阶段是该建造方式中的一个重要阶段。

工业化的部品生产需要制定工厂计划。它包括主生产计划、车间产出计划、生产作业计划等层次。其中,生产作业计划是车间产出计划的细化与具体化,通过将生产任务分配到工段甚至个人,对车间投产、生产和产出进行规划。其制定和执行是部品生产管理中一项重要内容,直接关系到部品交付周期和质量,进而影响整个建设项目的周期。

现行作业计划与控制过程尚存在下列问题:首先,现行作业计划制定主要依据最早交付日期规则,采用人工方式进行,难以在考虑生产资源(如生产运输设备、原料等)限制的情况下进行充分利用产能[2]。其次,图表化的计划展现方式难以直观地向车间主管展现该生产计划的实际执行效果,影响管理人员的决策效率。再次,目前应对生产外界环境突变(订单变更、供应不足等)的对策主要包括制定计划时设置产能余量、业务外包、延长工人工作时间或与业主协商降低工艺要求等,而运用此类方法都会增加成本或降低质量。另外,基于纸质化派工单的生产作业计划下达方式信息传递效率低下,例如,但当生产条件发生变化时,需要再次进行派工单和图纸等资料整理及下发。最后,现行的生产管理模式中,生产管理者只能依据定期报告得知车间的生产情况,而无法获得生产实时信息,影响决策效果。

近几年国内外学者已对上述问题进行了研究。例如,2000年Leu等提出了在考虑生产资源有限的情况下,利用遗传算法进行单条生产流水线自动化生产作业计划方法[3]。Ko等提出了在自动制定作业计划的同时,考虑各工序间缓存空间有限的方法,提高了作业计划的可执行性[4]。其他学者也做了相关的研究[2][5]。但目前该领域的研究主要集中于静态计划制定,而未考虑生产条件变化时作业计划的自适应性,故此类计划无法针对动态的生产外界环境做出调整,当生产条件发生变化后,先前制定的计划难以执行。另外,因目前研究尚未能提供计划控制方法,在制定了精细的生产作业计划后,厂家实际利用该计划也存在一定难度。

通过利用多智能体系统技术,制造业相关领域研究者提出了根据生产实际情况动态拟定计划的方法[6]。但目前研究都是针对特定类型产品制造,尚无普适性的计划方法提出。考虑到住宅部品生产的特殊性,如由于单个产品体积和重量较大,需考虑工序间生产缓存的限制等,目前制造业相关研究尚不能应用于住宅部品生产。

作为建筑领域的前沿信息技术,BIM技术以三维模型为基础,对建筑全生命期各阶段的信息进行结构化的表达,在部品生产作业计划与控制方面有着巨大应用潜力。可预见通过结合BIM技术、物联网技术、人工智能技术及多智能体系统技术,开发住宅部品生产作业计划与控制系统,可有效地解决上述问题。

本研究对基于BIM技术的智能化住宅部品生产作业计划与控制系统进行研发,其中本文对该系统进行功能需求分析。基于上述研究背景,本文首先归纳现行住宅部品生产作业计划与控制过程模型。接着分析可用的关键技术,以解决上述问题。然后以此为基础,提出改进的宅部品生产作业计划与控制过程模型。最后基于新过程模型提出系统功能需求。

2 现行住宅部品生产作业计划与控制过程模型及相关信息

Lee等在开发建筑领域产品信息建模软件Georgia Tech Process to Product Modeling(GTPPM)的过程中对装配式建设过程进行了建模[7-11]。但从公开发布的该模型内容来看,虽然他们对生产计划的流程有较为细致的归纳,但对于作业计划的执行部分(如进度执行的监控和反馈等)缺少归纳。

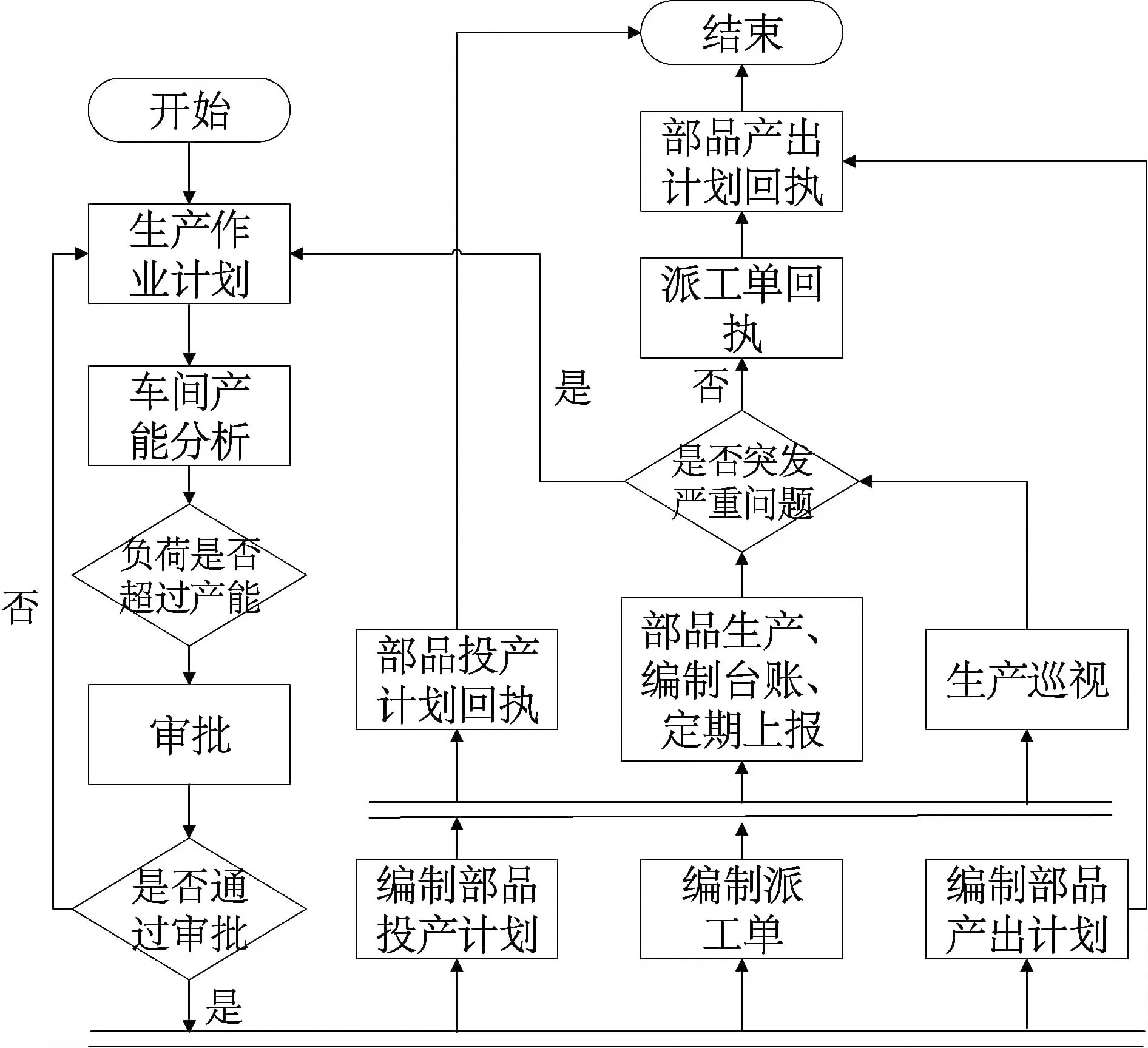

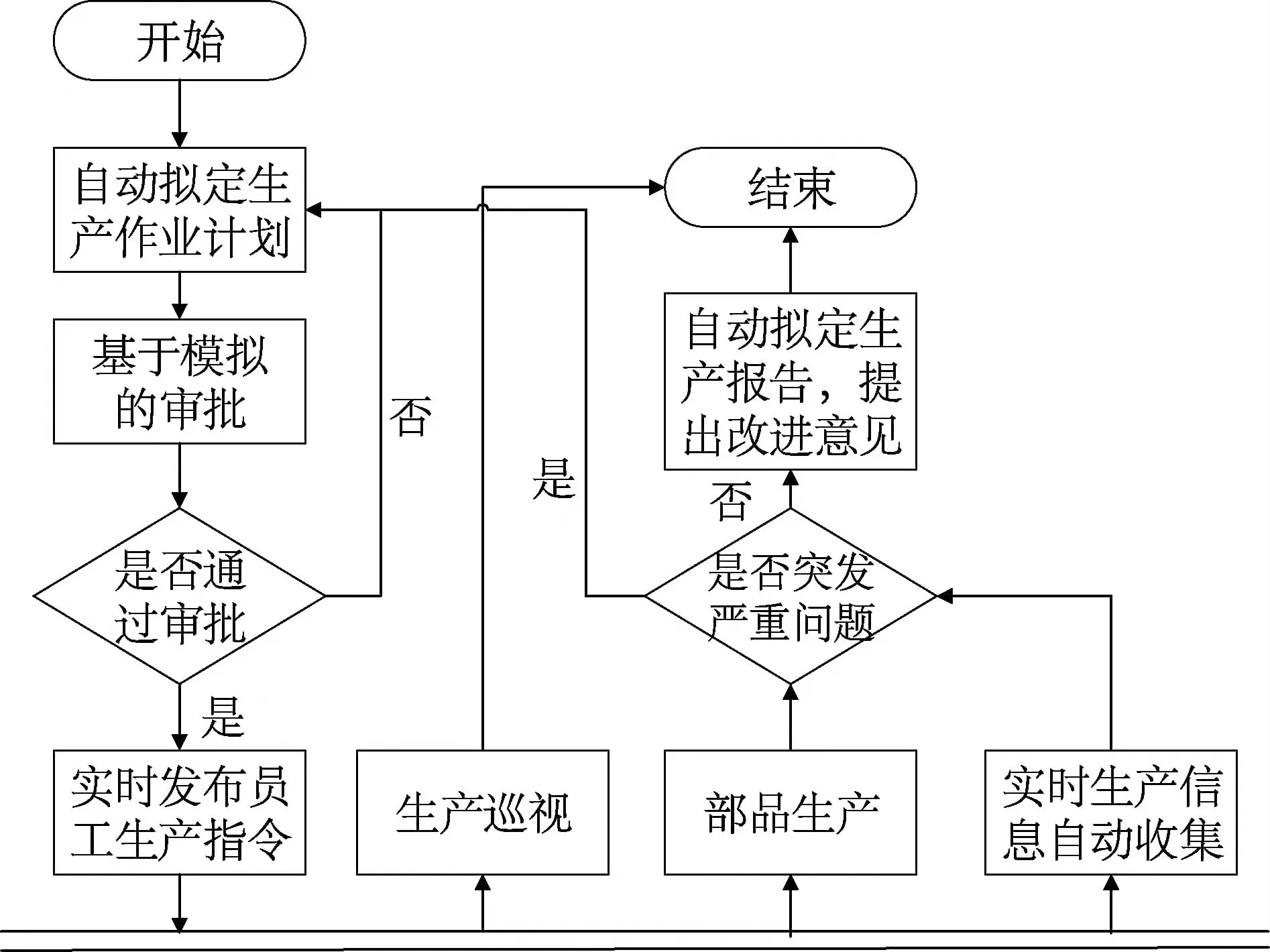

为把握现行住宅部品生产作业计划与控制过程,在前人研究的基础上,本研究开展了充分的文献和实际调研,对该过程进行了建模,如图1所示。该过程主要包括以下四步:首先,依据车间产出计划制定生产作业计划,并在进行车间产能分析后审批;其次,依据生产作业计划编制并下达投产计划、派工单和产出计划;然后,按派工单组织生产,记录台账并定期反馈进度,遇到突发性严重生产问题时,及时向生产调度部门反馈;在完成生产任务后,填写派工单和产出计划回执。

图1 现行生产作业计划与控制过程模型

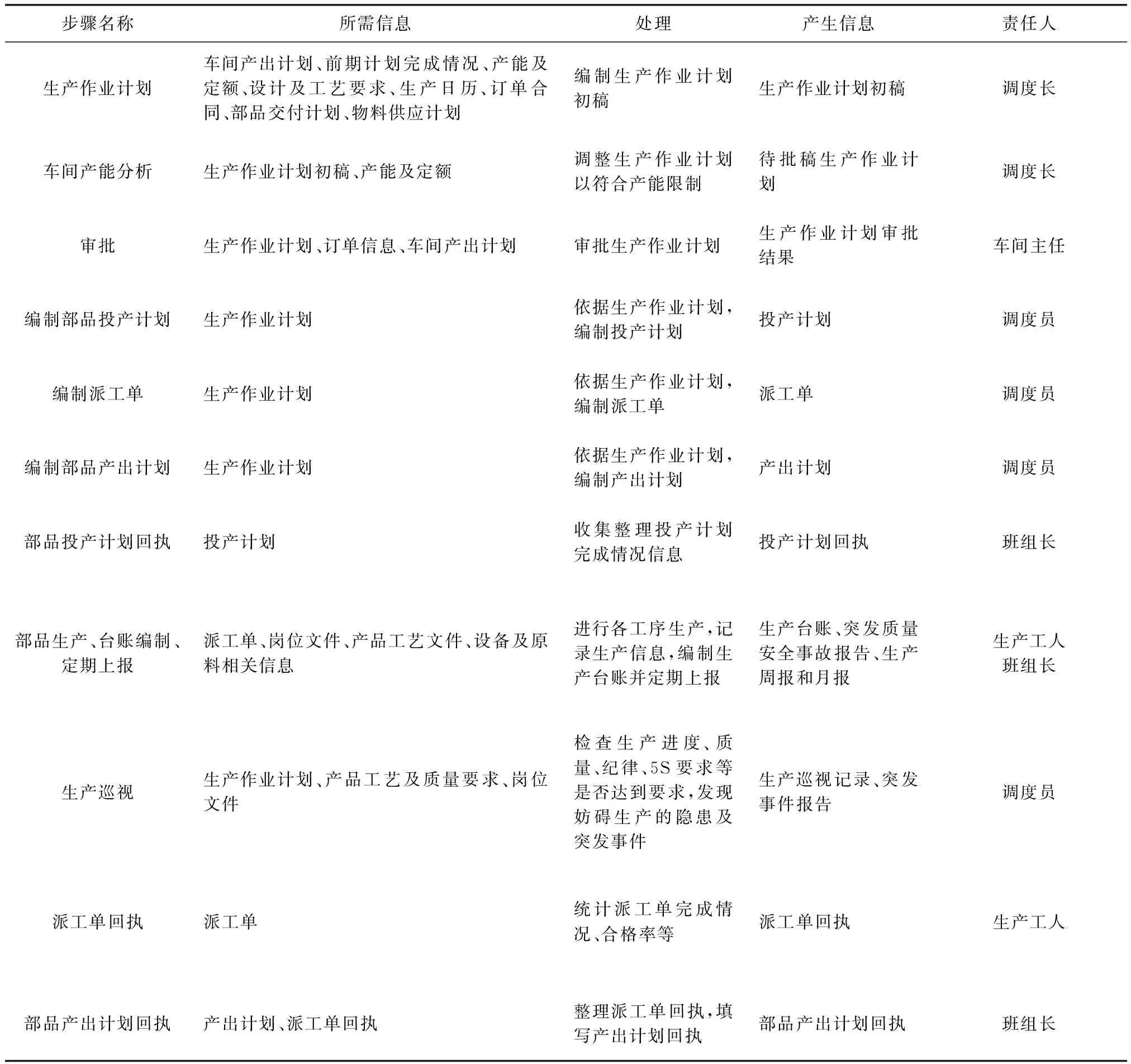

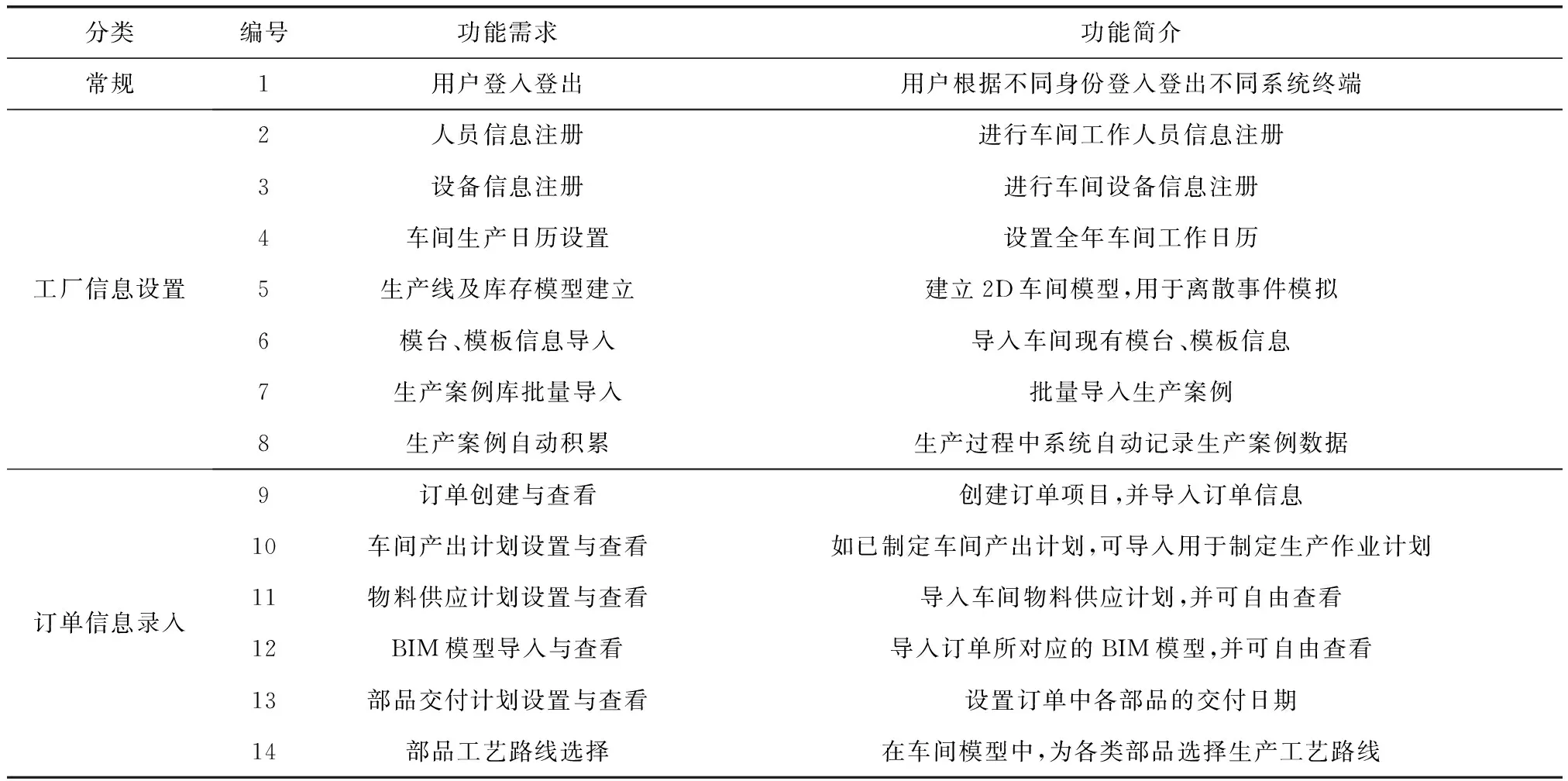

以该过程模型为依据,通过检索相关专业书籍,本研究对过程模型中各步骤的主要责任人、输入信息、信息处理与输出信息也进行了归纳,如表1所示。以“生产作业计划”步骤为例,本研究首先检索了专业书籍[12],然后对Dawood等学者进行的最新研究中所提及制定生产作业计划所需的信息内容进行归纳[2][5],形成了该步骤的输入信息。

3 可用关键技术分析

为解决现行生产作业计划和控制过程中存在的问题,本研究对可能运用的信息技术技术进行了分析,包括BIM技术、离散事件模拟技术、RFID(Radio Frequency Identification,射频识别)技术、遗传算法、多智能体系统等。

离散事件仿真是通过将系统离散为一系列事件,通过按照一定顺序推演事件进行仿真的技术[14],已被用于部品成品仓库规划方案的优化和效果展示。例如,预制构件生产和库存管理过程具有相对离散性,可以用离散事件仿真技术对生产线及库存规划方案进行仿真,以展示方案正常运行的效果[15][16]。在本研究中,该技术将用于生产作业计划模拟,以展示其实际性能,便于审批人员决策。

RFID技术是通过利用接收器读取被识别物体上RFID标签主动或者被动发射的无线电信号,识别物体并读取信息的一项技术[17],可用于部品生产、吊装及仓储过程中的跟踪管理。例如,通过运用RFID标签进行部品标识,Nenad开发了部品生产与安装信息管理系统,实现了部品生产安装全过程的管理[13]。在本研究中,该技术将用于生产过程中部品跟踪管理,以实现生产信息实时反馈。

遗传算法是借鉴了生物学中遗传现象开发的,解决最优化问题的一种搜索启发式算法[18],可用于生产计划和生产线资源配置方案优化。在本研究中,该技术将用于生产作业计划的自动拟定。

表1 现行过程模型中各步骤信息明细表

多智能体系统技术是通过多个智能体相互协作,组成分布式智能系统解决实际问题的技术[19],在制造业中该技术已用于生产过程的动态计划与管控。例如,为适应动态变化的制造条件,Wang通过运用多智能体系统的群体智能性,开发了敏捷制造计划与控制系统,实现了生产任务的智能化分配[6]。本研究结合部品生产特点,将该技术运用于部品作业计划的拟定、调整和控制。

4 新住宅部品生产作业计划与控制过程模型及相关信息

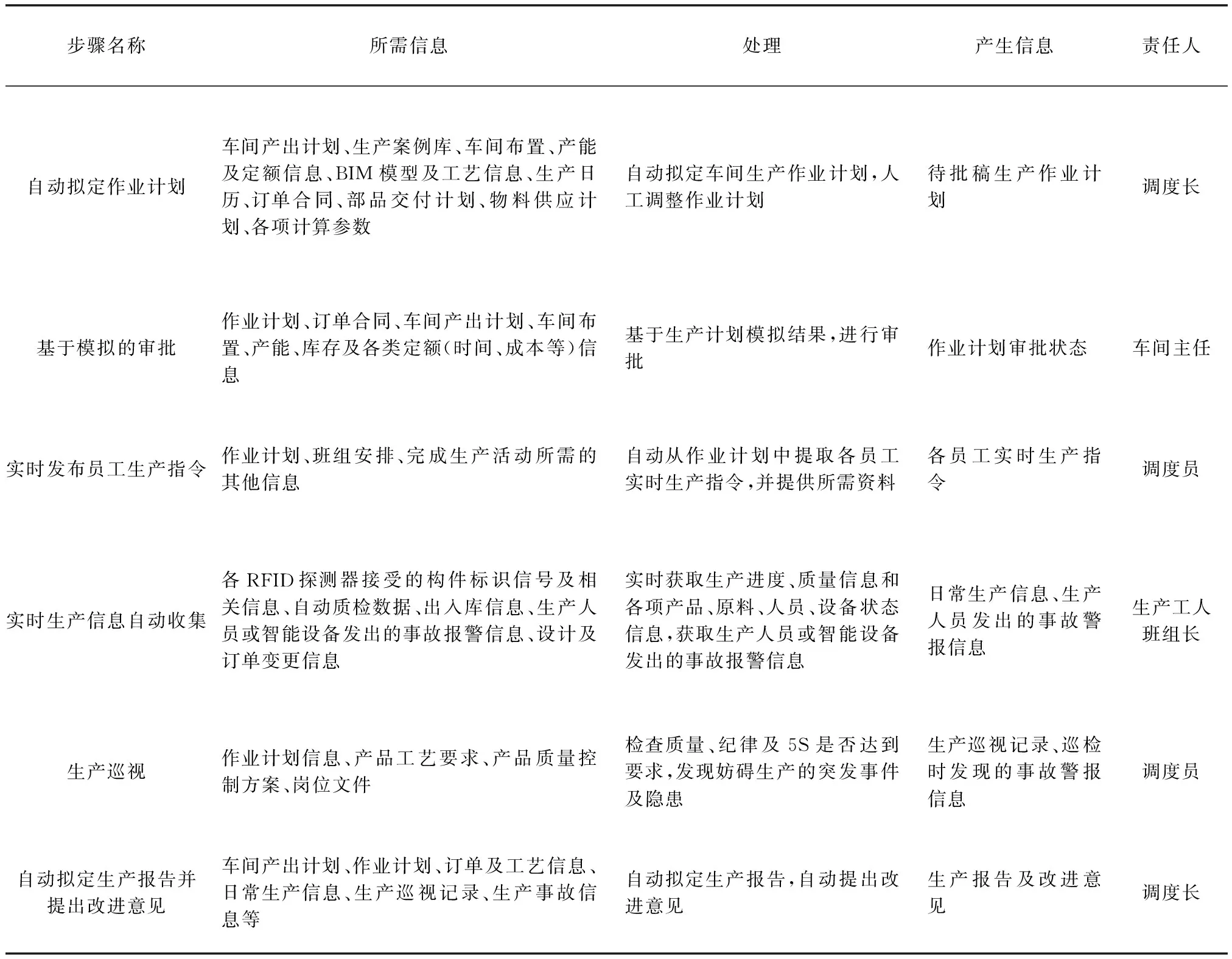

针对现行生产作业计划与控制流程中的问题,考虑新信息技术带来的可能性,本研究提出住宅部品生产管理模式改进对策。首先,通过利用系统进行自动生产作业计划拟定,解决人工制定作业计划难以充分利用产能的问题;其次,通过利用离散事件模拟进行作业计划性能的展示,以提高计划审批效率;再次,当发生生产事故时,利用系统自动调整生产作业计划,使得在维持产出计划不变的情况下,通过合理地整合车间资源,尽量抵消突发事件带来的不利影响,从而一定程度上避免采用业务外包等以成本或质量换产量的对策;另外,利用信息系统下达实时生产任务,可避免利用纸质化派工单带来的信息传递效率低下;最后,通过RFID传感器监测生产进度,以为管理者提供实时生产信息。基于上述对策,本研究提出了新住宅部品生产作业计划与控制过程模型,如图2所示。

图2 新住宅部品生产作业计划与控制过程模型

通过分析新旧过程模型,可发现两个模型中的一些步骤存在对应关系。例如,新模型中的“自动拟定生产作业计划”对应于现行模型中的“生产作业计划”和“车间产能分析”。基于这种对应关系,不难得出以下3条推论:首先,新过程模型中各步骤的输入信息内容必涵盖现行过程模型中对应步骤的输入信息内容,但信息表现形式未必一致。这主要是因为,一方面利用信息系统模拟人进行决策时,需要包含人工决策时会考虑的各项因素;另一方面,由于信息系统具有更高的计算性能,能考虑人脑难以考虑的更多因素。其次,对应步骤的信息处理方式较为不同,现行模型中以人工处理为主,新模型中以自动处理为主。最后,对应步骤的输出信息内容差异不大,但表现形式存在较大差异,因为各步骤的输出信息内容主要由该步骤目的决定,而与信息的形成和表现方式无关。例如,现行过程模型“派工单编制”与新过程模型中“实时发布生产指令”的作用都是向工人下达生产作业计划中的内容并提供相关信息,虽然形式却不同,但内容类似。

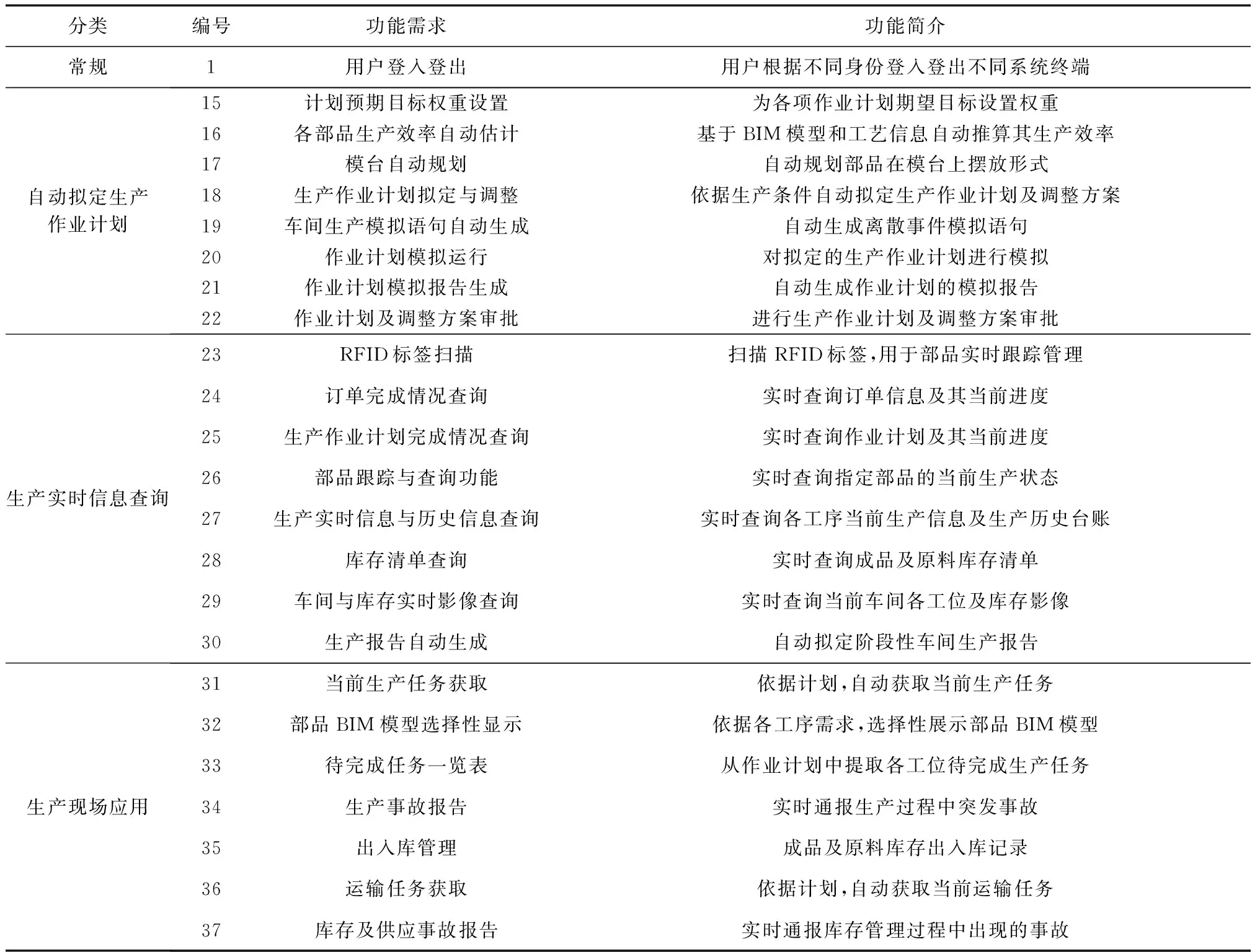

依据上述推论,本研究对新过程模型中各步骤的输入信息、信息处理、输出信息和责任人进行归纳,如表2所示。以新过程模型中“自动拟定作业计划”步骤为例,其输入信息应继承现行过程模型中“生产作业计划”和“车间产能分析”的输入信息中内容(详见表1),但与原过程模型相比部分信息表现形式发生变化,例如原模型中“前期计划完成情况”变为“生产案例库”,还增加了部分必备信息,如“各项计算参数”。

5 系统的功能需求分析

本研究基于改进的住宅部品生产作业计划与控制过程模型,以及模型中各步骤信息明细表,进行系统的功能需求分析。其中表中的“所需信息”反映系统的输入功能需求,“信息处理”反映系统的分析功能需求,“产生信息”反映系统的展示功能需求。例如,“自动拟定作业计划”步骤需求信息“设计及工艺信息”,因此部品生产计划和控制系统应具有“BIM模型导入”及“部品生产工艺路线选择”功能。由此,形成了该系统的功能需求,如表3所示。

表2新过程模型中各步骤信息明细表

表3 系统功能需求表

续表

住宅部品生产作业计划与控制系统功能需求共有37项,可分6类,包括常规类功能,即用户登入登出管理;工厂信息设置类功能,主要涵盖车间人、机、材等生产信息设置和生产案例库的管理;订单信息录入类功能,主要涵盖订单及部品相关信息导入和车间产出

计划及物料供应计划的导入;自动拟定生产作业计划类功能,主要涵盖生产作业计划自动生成、模拟和报批功能;生产实时信息查询类功能,主要涵盖生产相关信息查询及生成报表功能;生产现场应用功能类功能,主要涵盖部品自动识别、任务领取、配套信息显示及事故报告功能。

6 结语

本研究通过调研现行住宅部品生产作业计划与控制过程,建立了对应模型,然后针对现存问题,考虑新信息技术提供的可能性,提出了该模型改进模型,进而了分析获得智能化住宅部品生产作业计划与控制系统的功能需求。基于本文所提出的功能需求,本研究将继续进行系统设计与开发。预期通过运用本研究所提出的系统,部品生产厂能解决作业计划与控制领域现存问题。

[1]中华人民共和国国家统计局.房屋竣工面积和住宅房屋竣工面积(2013年) http://www. stats.gov.cn/,2011[EB/OL].中华人民共和国国家统计局网,2014-9-22.

[2] Benjaoran V, Dawood N. Intelligence approach to production planning system for bespoke precast concrete products [J]. Automation in Construction, 2006, 15(6): 737-745.

[3]Leu S S, Hwang S T. A GA-based model for maximizing precast plant production under resource constraints [J]. Engineering Optimization, 2001, 33(5): 619-642.

[4]Ko C H, Wang S F. GA-based decision support systems for precast production planning [J]. Automation in Construction, 2010, 19(7): 907-916.

[5]Benjaoran V, Dawood N, Hobbs B. Flowshop scheduling model for bespoke precast concrete production planning [J]. Construction Management and Economics, 2005, 23(1): 93-105.

[6] Wang L C, Lin S K. A multi-agent based agile manufacturing planning and control system[J]. Computers & Industrial Engineering, 2009, 57(2): 620-640.

[7]Sacks R, Eastman C M, Lee G. Process model perspectives on management and engineering procedures in the precast/prestressed concrete industry [J]. Journal of Construction Engineering and Management, 2004, 130(2): 206-215.

[8] Lee G, Sacks R, Eastman C. Product data modeling using GTPPM—A case study [J]. Automation in Construction, 2007, 16(3): 392-407.

[9]Lee G, Eastman C M, Sacks R. Eliciting information for product modeling using process modeling[J]. Data & Knowledge Engineering, 2007, 62(2): 292-307.

[10]Sacks R, Eastman C M, Lee G. Information and process flow in models of precast concrete design and construction [C] Proceedings of 3rd International Conference on Concurrent Engineering in Construction. 2002.

[11]Sacks R, Eastman C M, Lee G. Generating IFC views

and conformance classes using GTPPM [C]. Proceedings of Information and Process Flow In models. 2002, 51-62.

[12]姚小风. 工厂生产计划制订与执行精细化管理手册[M]. 北京:民邮电出版社,2014.

[13]Nenad ?u? Babi?, Peter Podbreznik, Danijel Rebolj. Integrating resource production and construction using BIM [J]. Automation in Construction, 2010, 19(5):539-543.

[14]Discrete event simulation [G/OL]. Wikipedia, 2013. http://en.wikipedia.org/wiki/Discrete_ event_ simulation

[15]Dawood N, Marasini R. Visualisation of a stockyard layout simulator “SimStock”: a case study in precast concrete products industry [J]. Automation in Construction, 2003, 12(2): 113-122.

[16]Marasini R, Dawood N. A simulation approach to optimize stockyard layout: A case study in precast concrete products industry [J]. Ed Gudnason, G., Construction Information Technology, 2000: 610-619.

[17]Radio-frequency identification [G/OL]. Wikipedia, 2013. http://en.wikipedia.org/wiki/ Radio- frequency _ identification.

[18]Genetic algorithm [G/OL]. Wikipedia, 2013. http://en.wikipedia.org/wiki/Genetic_algorithm.

[19]Multi-agent system [G/OL]. Wikipedia, 2014. http://en.wikipedia.org/wiki/Multi-agent_system.

Functional Requirements Analysis of BIM Intelligent Scheduling and Control System for Precast Production of Prefabricated Residential Buildings

Ma Zhiliang, Yang Zhitian

(TsinghuaUniversity,Beijing100084,China)

This paper analyzes the functional requirements of a BIM based intelligent scheduling and control system for precast production of prefabricated residential buildings. First, the current process of scheduling and control of precast production is analyzed and modeled. Then, based on the problems existing in the current process and the latest technologies such as BIM and multi-agent systems, the process is updated and a new process model is established. Finally, the functional requirements of the system are analyzed based on the new process model. Consequently, 37 functional requirements are obtained and presented, which lays the foundation for further development of the system.

Production Scheduling; Schedule Execution; Production Management; BIM; Housing Parts

国家高技术研究发展计划资助(2013AA041307)

马智亮(1963-),男,教授。主要从事信息技术在土木工程中的应用研究。

F406·2;TU746·4

A

1674-7461(2015)01-0001-07