采用全套管切除地下连续墙实例研究

崔艳涛/CUI Yan-tao(天津市地下铁道集团有限公司,天津 300130)

采用全套管切除地下连续墙实例研究

崔艳涛/CUI Yan-tao

(天津市地下铁道集团有限公司,天津 300130)

[摘 要]工程采用的全套管设备通常应用于城市地下桩基础的清除及硬岩地质的钻凿成孔,在富含地下水的地质条件下切除强度较高的钢筋混凝土地下连续墙,既无案例可循,也没有经验可供参考,工艺要求高、施工难度大,对施工中遇到的一些问题进行了仔细研究,探索出一些经验,介绍给各位专家、学者。

[关键词]地下连续墙;切除;全套管

1 工程简介

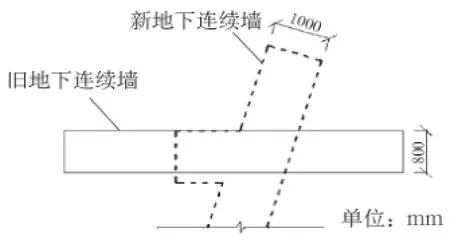

天津地铁6号线A站原为地下两层岛式车站,基坑宽20.7m,开挖深度16.45m,围护结构采用地下连续墙,厚800mm、深31.5m,地铁线网规划调整后新增与10号线B站T字换乘,换乘节点为地下3层,开挖深度25.06m,围护结构采用地下连续墙,厚1 000mm、深44m。由于6号线A站地下连续墙已完工,新增换乘节点1 000mm厚地下连续墙与已完成的800mm厚的地下连续墙存在交叉(图1),经综合考虑后,决定将交叉处已完工地下连续墙切除,重新施作地下连续墙。

图1 新增地下连续墙与已完成地下连续墙交叉示意图

地铁车站施工范围内地层主要为人工填土层(Qml)、第四系全新统上组陆相冲积层(Q43al)、第四系全新统中组海相沉积层(Q42m)及第四系全新统下组陆相冲积层(Q41h、Q41al),岩性以粘性土、粉土为主。经勘察资料综合分析判定,当抗震设防烈度为7度时,本场地埋深20.00m以上饱和粉土属非液化土层,该场地属非液化场地。场地地下水水位较高,潜水含水层地下水静止水位埋深1.50m,第一承压含水层深16m,承压水头深7m,第二承压含水层深23.5m,承压水头深6m,两层承压水层间隔有不透水的粉质粘土层。

2 方案确定

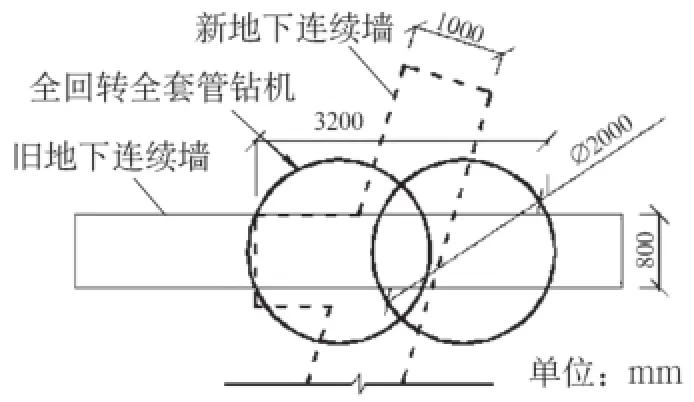

已完成的地下连续墙采用C40P8混凝土,主筋为Ø28HRB335,间距300mm,地下连续墙切除后的切口作为新建地下连续墙的基准面,垂直度要求高,常规的破除方法难以保证工期质量,经市场调研后,决定选用RT-200H型360°全回转全套管钻机施工,切除平面如图2所示。

图2 地下连续墙切除平面示意图

3 设备组成及工艺流程

RT-200H型360°全回转全套管钻机及主要配套设备有:全回转钻机主机、动力站、连接油管、套管、定位钢板、路基板、反力叉、配重架、配重、履带式吊机、重抓斗、十字冲锤等。

工艺流程为:场地平整→测量定位→安放路基板及定位→安放全回转钻机→安装套管、钻头、校正垂直度→液压泵站就位、钻机调平→安装配重、反力叉→启动液压泵站、正式钻进→套管内障碍物清除→土体回填、分层夯实、拔管→钻机移位。

4 工程重难点及所采取对策

1)将须清除部位旧地下连续墙全部清除,不残留钢筋混凝土,保证后续成槽施工顺利进行。针对31.5m的障碍物深度,本工程进场套管41.5m,每孔钻进深度不低于35m,清除深度不低于32m,必须保证套管内清除出的土体为地下原状土体,其中不残留钢筋混凝土,认真检验后再回填,以确保清除质量。

2)旧地下连续墙清除钻进过程中,必须确保钻进垂直度满足要求,以确保后续成槽施工及钢筋笼下放作业顺利进行。孔位钻进过程中,尤其是只切除部分地下连续墙的孔位钻进过程中,套筒受力不对称,极易歪斜。为确保套管钻进垂直度,采取降低钻机转速,减小钻进压力和进尺,并在每个行程钻进完成后,将该行程套管重新提出,再次缓慢钻进,以修正首次钻进时的垂直度偏差。对于一个行程无法完成垂直度修正时,可提出多个行程,直至套管垂直度满足要求时,再次缓慢钻进并确保钻进垂直度。

3)土方回填质量的好坏,直接影响后续地下连续墙的施工质量。土方回填严格采用三七灰土回填,每层填2m并用十字冲锤夯实,确保回填密实度。作业完成后,在回填孔位两侧采用双重管高压旋喷加固,避免新地下连续墙成槽时出现塌孔。

4)因清障深度较深,在地下16~30m地层存在承压水层,如果涌入套管内地下承压水过多,在十字冲锤和冲抓斗冲击时,水面抵消了很大一部分冲击力,将致使套管内的钢筋混凝土清出困难。针对该问题,采取的措施有:在钻进过程中,在保证钻机正常工作的前提下,尽量在套管内多预留反压土,避免或减少承压水涌入造成套筒内积水。当出现因钻进困难无法预留太多反压土致使承压水涌入套管内时,也不能抽排套管内积水,以免造成地下水土流失严重而出现地面下沉。如果套管内水深在2~3m左右时,可向套管内填充适量干燥、吸水量大的灰土,通过灰土吸收套管的地下水,再将灰土抓出,同时尽量将套管多钻入土体,以增加反压土重量,防止承压水再次涌入,保证正常作业。若套管水深超过3m以上时,采用上一种措施难以解决,通过多次试验,采取向套筒内注水,提升套管内水位,使套管内水面高出套管内土面8m左右,不将十字冲锤及冲抓斗提出水面,直接在水下冲、抓,虽然冲击力打了折扣,进度放缓,但该问题得到解决。

5 其他问题及对策

1)需清除的障碍物强度高,钻进进度缓慢,且容易损伤刀头。经过分析,发现是钻机钻进时与钢筋混凝土摩擦生热较大,水分蒸发快,刀头长时间切削高强度障碍物产生高温,造成刀头强度降低,致使钻进切削困难,进度缓慢;另外,刀头高温加上压入进尺过大,使刀头瞬间局部受力过大,造成刀头损坏,从而也更增加了钻进难度。针对该问题,采取的措施有:①往套管内加入适量的水,加注的量以水面高出套管内土面20~30cm左右为宜。一方面通过水的渗透对刀头降温,防止刀头高温及损坏,另一方面润滑套管壁和土体,降低旋转扭矩和钻进摩阻力。②降低钻机转速,减小钻进压力和进尺,防止因压力和压入量过大,造成刀头瞬间局部受力过大,损伤刀具。通过以上措施,从第一钻孔刀头损伤16把(总共为33把),到后来每孔损伤2~8把,有效地缓解了该难题,也加快了施工进度。

2)套管损伤问题。这主要是因为套管垂直度偏差较大而钻机处于水平状态,造成套管在旋转过程中,与两侧的地下连续墙产生很大的扭力,套管损伤出现裂缝,通过控制并不断修正套管钻进时的垂直度予以解决。

3)套管接头松动,套管螺栓脱落,甚至出现套管接头内丝螺纹掉落。若套管接头螺栓脱落到一定程度,很可能造成两节套管接头分离,最后出现套管无法拔出的严重后果。出现这一问题的原因是连接螺栓没有进行复紧,而在钻进过程中因扭力作用,使原本以为紧到位的螺栓松动甚至脱落。针对这一问题,采取的措施有:①将脱落的螺纹全部补齐,保证下次钻进两节套管连接的紧固效果;②每节套管接头螺栓均严格进行3次复紧,即在钻机平台上连接的时候复紧第一次,套管钻至副夹紧机构上方30cm左右时复紧第二次,接头钻入地面以下2m左右时,再提出地面进行第三次复紧。通过以上措施,再未出现螺栓松动脱落的现象。

4)套管连接时摘钩问题。在拔除桩基础施工中,可以将套管一次钻入地面以下,人工可以直接在钻机平台上摘钩。但在本工程中,因地下障碍物强度高,无法一次钻入地面,往往需要把工人提升到一定高度后在高空摘钩,这增加了作业难度同时,也存在很大的安全隐患。针对该问题,经过现场作业人员的研究分析、推敲,委外加工了一种简易的自动脱钩器,这样套管连接好后,作业人员不再高空摘钩,直接在地面拽锁扣绳和脱钩绳即可摘钩,既降低了作业难度,也消除了安全隐患。

5)吊车钢丝绳断裂造成重物掉入套管内的问题。由于吊车钢丝绳在施工作业中频繁承受拉伸冲击,损耗很大,曾出现吊车钢丝绳断裂造成重物掉入套管内,不仅给施工带来很大的难度,也存在极大的安全隐患。为此我们要求在每班作业前,对吊车钢丝绳及使用的吊索具进行严格检查,发现问题及时更换,以避免该问题的发生。

6)地面振动影响大。受工艺本身的限制,套筒钻进后需用十字冲锤将套筒内的大块钢筋混凝土击碎后,再用冲抓斗抓出,十字冲锤冲击时造成的振动影响较大,振动影响与十字冲锤提升高度直接相关,可采取降低十字冲锤提升高度、低锤密击的方法,减小对已完成地下连续墙的不利影响。

6 效果分析

1)垂直度 切除完成后经垂直度检验,垂直度满足设计3‰要求,新地下连续墙成槽施工时,刷壁、吊放钢筋笼进展顺利。在后续的车站土方开挖中,切口顺直,切口缝无明显夹泥。

2)振动影响 十字冲锤作业时产生的振动,对Ø800锁扣管柔性接头形式的地下连续墙缝有较明显的影响,在完成地下连续墙切除后,对作业点周围半径30m范围内、所有的已完成地下连续墙墙缝进行了单高压旋喷桩止水帷幕施工,但在后续的开挖过程中仍发现多处地下连续墙缝存在湿渍、渗水现象,说明振动对墙缝有一定的不利影响。该渗水无压力,用堵漏材料聚氨酯简单处理后即解决。

虽然切除旧地下连续墙与附近1 000mm厚的新地下连续墙同步施工,但对工字钢柔性接头形式的1 000mm厚地下连续墙几乎没有任何影响,在后续的开挖过程中也没有发现工字钢接头处出现湿渍,说明振动并不影响工字钢接头形式的地下连续墙质量。

3)工期 第一钻孔钻机受力均衡对称,但阻力较大,工期约15天,第二钻孔钻机受力不对称,垂直度调整频繁,工期约10天。

7 结 语

较之桩基础拔除施工,切除地下连续墙施工有很大的不同,施工难度较大,技术要求高,但相对于整个工程,安全质量有良好保证,在节约施工工期的同时,也降低了施工成本。本工程的顺利完工,为切除高强度地下连续墙、地下围护结构冷缝及无法封堵的渗漏水问题的解决提供了新思路、新方法。

[参考文献]

[1] GB 50299-2003,地下铁道工程施工及验收规范[S].

[2] YB 9258-97,建筑基坑工程技术规范[S].

(编辑 张海霞)

[中图分类号]U455.45+2

[文献标识码]B

[文章编号]1001-1366(2015)03-0051-03

[收稿日期]2015-02-11

Case research of underground continuous wall resection by the whole casing