硫黄预分散母料在轮胎胎面胶中的应用

周宏斌,王宝金,石 超,丁元强

(怡维怡橡胶研究院有限公司,山东 青岛 266045)

硫黄是橡胶最常用的交联剂,硫黄与橡胶的反应程度决定胶料的物理性能。作为硫化体系助剂,硫黄、促进剂和硫化活性剂分散得越好,橡胶制品性能也越好。硫化活性剂一般在一段混炼时加入,分散比较均匀;为防止焦烧,硫黄和促进剂一般在终炼时加入,此时硫黄较难分散,导致硫化橡胶制品表面易出现粒状物。解决硫黄分散问题常用的方法是把硫黄制备成预分散母料[1-2]。本工作考察粒状和片状硫黄预分散母料在轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

粒状硫黄预分散母料(直径6~8 mm,长度10~15 mm),硫黄含量指标80%,载体丁苯橡胶(SBR);粉末硫黄,青岛金玉棱实业有限公司产品。促进剂NS,山东尚舜化工有限公司产品。

1.2 主要设备和仪器

S-144DR型硫黄测定仪,LECO公司产品;F270型密炼机,英国法雷尔公司产品;MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;XLB-D600×600型平板硫化机,浙江湖州东方机械有限公司产品;INSTRON3366型拉力机,英斯特朗公司产品;LX-A型邵氏硬度计,上海六菱仪器厂产品。

1.3 配方

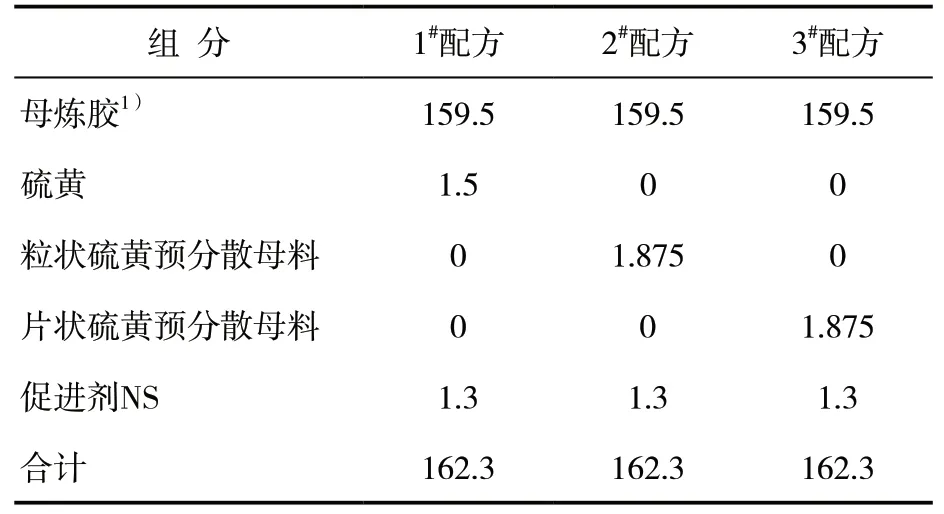

采用11.00R20全钢载重子午线轮胎胎面胶配方考察粉末硫黄和硫黄预分散母料的性能,配方如表1所示。

表1 配方 份

1.4 混炼工艺

密炼机压砣压力0.6 MPa,转子转速20 r·min-1,转子、密炼室和卸料门冷却水温度(25±5)℃。混炼工艺为:加入母炼胶、粉末硫黄或硫黄预分散母料、促进剂→压压砣30 s→提压砣→压压砣40 s→提压砣→压压砣→排胶(温度105 ℃)。

1.5 性能测试

硫黄含量采用硫黄测定仪进行测试,燃烧温度1350 ℃,试样中加入硫化锌作稀释剂,使稀释试样硫黄含量小于60%。试样的硫黄含量计算公式如下:

S=S1×(A+B)/A

式中,S为试样硫黄含量,%;S1为试样与硫化锌混合物的硫黄含量,%;A为试样质量,g;B为硫化锌质量,g。

胶料性能按照相应国家标准进行测试。

2 结果与讨论

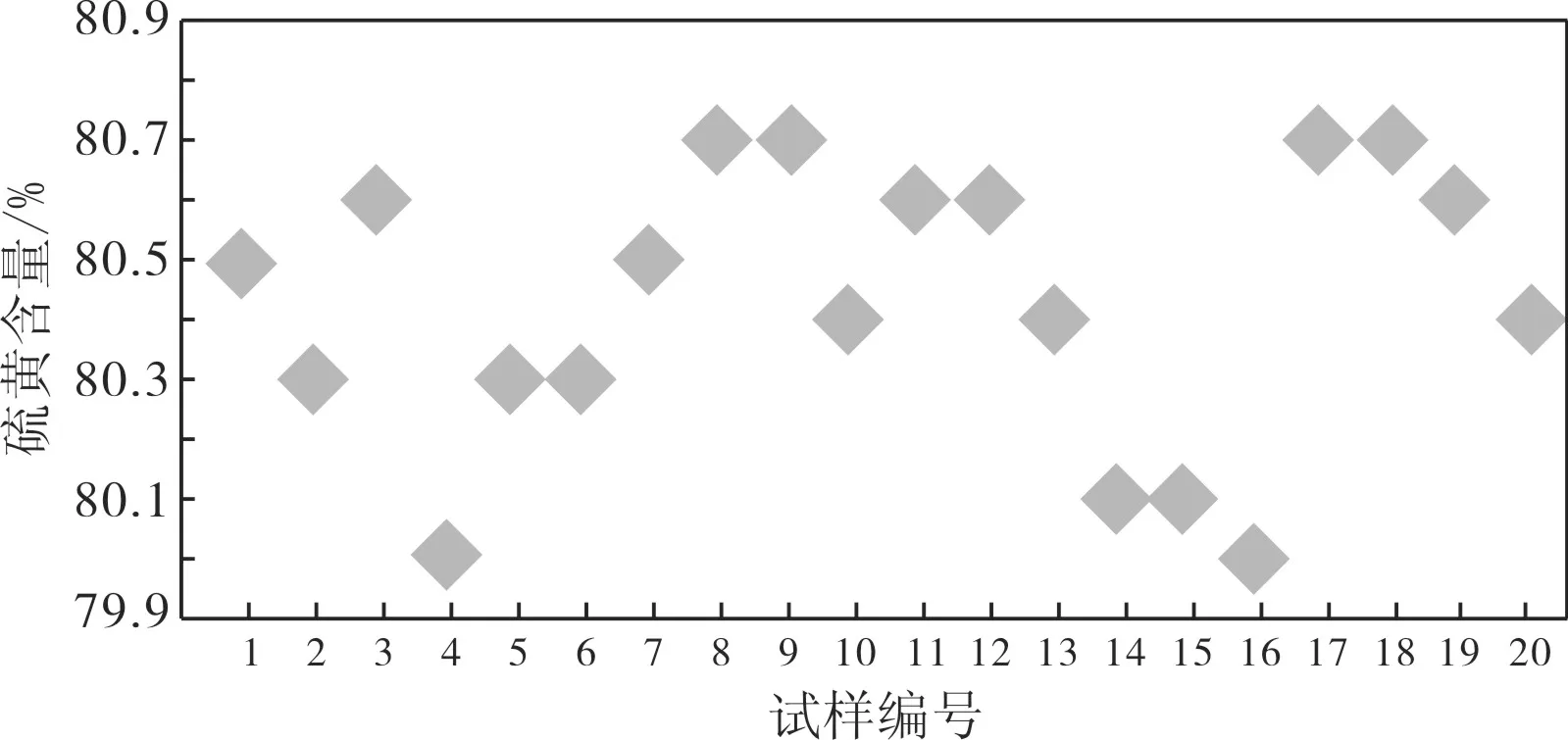

2.1 硫黄预分散母料的硫黄含量

随机抽取20个硫黄预分散母料试样,检测其硫黄含量,结果见图1。从图1可以看出,20个试样的硫黄含量都在79.9%~80.8%之间,说明该批次的硫黄预分散母料硫黄含量符合(80±1)%的企业标准,硫黄预分散母料质量均匀。

图1 20个硫黄预分散母料试样的硫黄含量

2.2 硫黄预分散母料对胶料性能影响

将粒状硫黄预分散母料在开炼机上压制成长20 cm、宽10 cm、厚6~8 mm的片状硫黄预分散母料。再分别用硫黄、粒状和片状硫黄预分散母料制备胎面胶。从每种胶料的不同位置裁切8个试片,分别测试其硫化特性和物理性能,并计算标准偏差。

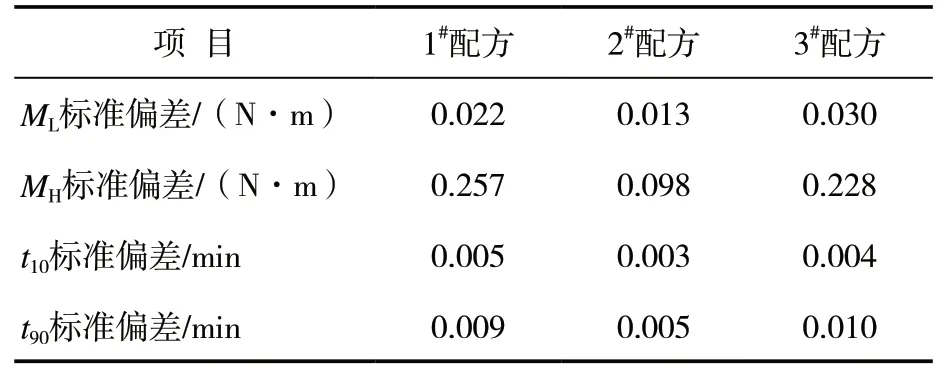

2.2.1 硫化特性

1#~3#配方胶料的硫化特性参数的标准偏差见表2。从表2可以看出:与添加粉末硫黄的1#配方胶料相比,添加硫黄预分散母料的2#配方和3#配方胶料硫化特性参数的标准偏差较小,说明硫黄预分散母料在胶料中的分散性较好。这是由于硫黄预分散母料的载体为SBR,SBR与NR的溶解度参数相近[3],容易共混,因此硫黄预分散母料比粉末硫黄在胶料中的分散速度更快,分散性更好。从表2还可以看出,与添加片状硫黄预分散母料的3#配方胶料相比,添加粒状硫黄预分散母料的2#配方胶料的硫化特性参数标准偏差更小,这是由于片状硫黄预分散母料与胶料接触面积相对较小,在胶料中的分散性相对较差。

表2 胶料硫化特性参数的标准偏差(195 ℃)

2.2.2 物理性能

1#~3#配方胶料的物理性能及其标准偏差见表3。从表3可以看出:除3#配方胶料拉断伸长率略大以外,3种胶料的物理性能无明显差异。与1#配方胶料相比,2#和3#配方胶料的物理性能标准偏差较小,说明硫黄预分散母料在胶料中的分散性更好,胶料物理性能更稳定。

表3 胶料物理性能及其标准偏差

2.3 轮胎质量

由于粉末硫黄在混炼时会不可避免地飞扬到压砣上或夹在卸料门缝隙里,长时间会形成硫黄颗粒,排胶时落到胶料中,在后续加工中无法分散,导致出现轮胎次品。

2014年1-5月我公司11.00R20轮胎次品数量见图2。其中,2014年1-2月胎面胶使用粉末硫黄,3-5月胎面胶使用粒状硫黄预分散母料。从图1可以看出:在胎面胶中使用硫黄预分散母料后,我公司轮胎次品数量明显减小,说明硫黄预分散母料替代粉末硫黄用于胎面胶中能明显提高轮胎质量。

图2 2014年1-5月我公司轮胎次品数量

3 结论

(1)与粉末硫黄相比,硫黄预分散母料在胶料中的分散性较好。

(2)与片状硫黄预分散母料相比,粒状硫黄预分散母料与胶料接触面积较大,在胶料中的分散性较好。

(3)硫黄预分散母料胶料物理性能和粉末硫黄胶料相近,物理性能更稳定。

(4)硫黄预分散母料替代粉末硫黄用于胎面胶中能明显提高轮胎质量,减少粉末硫黄因分散不良产生的轮胎次品数量。