基于PLC与WinCC的针阀体挤压研磨控制系统设计

陆翔宇,杨淑珍,熊三红,蔡红霞(.上海第二工业大学工学部,上海009;.上海大学机电工程与自动化学院,上海0007)

基于PLC与WinCC的针阀体挤压研磨控制系统设计

陆翔宇1,杨淑珍1,熊三红2,蔡红霞2

(1.上海第二工业大学工学部,上海201209;2.上海大学机电工程与自动化学院,上海200072)

摘要:针对针阀体挤压研磨设计了一套控制系统。在分析了针阀体挤压研磨工作原理的基础上,利用可编程控制器(PLC)和WinCC完成控制系统的设计。PLC实现数据的采集和对底层设备的自动控制,WinCC开发上层人机界面,接收PLC传递的数据,监控底层设备的运行。整个控制系统运行良好,安全可靠。

关键词:针阀体挤压研磨;控制系统;PLC;WinCC;人机界面

0 引言

柴油机在火车机车、重型汽车、工程机械、客车、公共汽车、发电机组、内燃机车、船舶使用等领域发挥着重要的作用,且数量庞大。针阀体是柴油机的核心零件,它直接关系到柴油机的工作质量、运行状态和使用寿命。但针阀体喷油孔孔径极小, 仅0.1∼0.3 mm,由于工艺水平和加工水平的限制,初加工完毕的针阀体的喷孔内边缘棱角锐利,且存在一定轻微毛刺,这将会造成柴油机喷油不足、或形成油滴、或者雾化不均匀,使得柴油机燃烧不足、氮氧化合物增多。虽然人们采用了很多工艺手段来去除这些毛刺,但都不甚理想。因此,根据针阀体本身的结构和特点,本文采用一种磨料浆体射流技术,对针阀体实现在线挤压研磨,以提高其流量系数和喷雾质量。

目前国内挤压研磨技术尚处于发展阶段[1],均为开放式加工,即根据经验估计加工时间,然后通过流量检测来评估当前的加工参数是否适合。其生产效率低下,加工后的针阀体流量系数一致性差,合格率低[2]。本文基于可编程控制器(PLC)和WINCC控制技术,设计了针阀体挤压研磨在线控制系统,即在线测量加工流量,并根据该流量决定是否停止加工,加工后的针阀体质量明显提高。

1 工作原理和系统设计

1.1针阀体挤压研磨加工原理

针阀体挤压研磨加工原理如图1所示,由于磨料浆体射流中含有磨料,当达到一定流速时,将对所经过的内孔表面和边缘形成一定的磨削能力[3]。由于针阀体喷孔的孔径很小,喷孔与压力室的相贯线为锐利的棱边。当磨料浆体射流流经时,流速非常大,所以,磨料浆体射流如同一条流动的砂轮,在相贯线出形成圆角,喷孔表面的粗糙度也得到很大的提高[4]。经过磨料浆体射流的挤压研磨,针阀体内部的流体阻力大幅降低,排放标准可以得到有效提高。

图1 针阀体挤压研磨加工原理Fig.1 Processing principle of injector nozzle grinding

目前,国内针对针阀体的挤压研磨,是一种开放式、经验式的加工方法,即先对工件进行试加工,而后检测流量,如果不达标,则增加研磨时间;如果超过标准,只能成为废品。因此,一般加工时,每次仅进行少量的加工,经检测,流量不达标者重新研磨,达标或接近达标则视为合格。由于针阀体初加工后流量余量参差不齐,这种加工方法得到的产品,其流量水平一致性很差,且废品率居高不下。本文通过在线检测流量的方法,实时观测流量值,当流量达到设定标准时,自动停机。加工后的针阀体流量一致性非常高。

1.2针阀体挤压研磨系统设计

针阀体挤压研磨系统工作原理如图2所示,为保证加工精度,系统进行恒温控制,并通过伺服阀来进行压力调节和控制,保证加工环境稳定和可重复。当针阀体装夹在工作平台上并压紧之后,将磨料通路和进油通路打开,开启高压泵,则可对工件进行研磨。根据“流体不可压缩”原理,安装在油路上的流量计所计得的流量即为流经工件的液体的流量。此即为工件的实时流量,通过实时监测该实时流量,并实时控制设备的机电液执行机构,当达到目标流量时,停止研磨,从而保证了工件最终流量的一致。

图2 针阀体挤压研磨系统工作原理Fig.2 Working principle of injector nozzle grinding system

2 控制系统硬件设计

针阀体挤压研磨控制系统采用已在工业控制各个领域广泛应用的PLC技术,PLC具有可靠性高、抗干扰能力强、功能齐全、适用性强、易于编程、维修及使用方便等特点。PLC从I/O及上位机获得数据,由PLC中编写好的Step7程序进行处理,根据处理结果向执行结构发送动作指令或者传送数据至上位机[5]。将PLC技术应用于针阀体挤压研磨控制系统,实现除了工件装卸以外的全部自动循环加工过程,使系统满足控制性能稳定和安全可靠的要求。以下主要介绍系统PLC模块选型和系统硬件结构组成。

2.1PLC模块选型

2.1.1CPU模块选型

选择S7-300系列中CPU313C-2 DP作为本系统的CPU,其具有强大的功能和紧凑的结构,完全满足针阀体挤压研磨要求。

2.1.2电源模块选型

S7-300单元中一个内部电源模块,它为本地单元、扩展模块等供电。由于挤压研磨控制系统复杂、设备繁多,通过计算,增加一个3.0 A的开关电源供电。电源模块选用PS 307,该电源可为S7-300提供稳定电源,电源频率额定值为50/60 Hz,输出电压额定值为24 V DC。

2.1.3扩展模块选型

根据方案的要求和设备情况,经统计需要数字量输入点总计11个,数字量输出点总计18个,模拟量输入点总计4个,模拟量输出点总计1个。数字量输入输出模块选用SM323 DI 16/DO DC 16x24 V,另外增加一个数字量输出模块,选用SM322 DO 16x24 V DC。模拟量输入模块选用SM331 AI 8x13 BIT,模拟量输出模块选用SM332 AO 4x12 BIT。

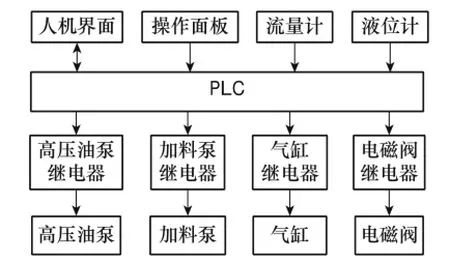

2.2系统硬件结构框图

根据针阀体挤压研磨系统功能要求,采用如图3所示控制系统框图方案。整个控制系统可以在友好的人机界面环境下输入加工参数,包括目标流量、加工时间等。在系统操作面板上,可以进行手动/自动、上电、加工开始、加工停止、复位和急停等操作。PLC控制器接收来自人机界面、操作面板和控制指令信号,经PLC程序进行相应的处理后,输出控制命令信号到底层设备,完成挤压研磨加工。当系统中电磁阀、继电器等电气器件出现故障时,故障信号实时反馈到PLC系统,经PLC报警故障中断程序处理,输出到人机界面上,实时显示故障原因,并记录下该报警信息。

图3 控制系统框图Fig.3 Block diagram of control system

3 控制系统软件设计

程序设计采用的是Step7 v5.5编程软件,通过采用结构化编程的方法将整个应用程序划分为若干个子程序模块,主程序简单化,多子程序调用,各独立运动模块化编程。

3.1主程序设计

主程序结构框图如图4所示。主程序主要包括初始化子程序、自动加工子程序、手动加工子程序、参数配置子程序和报警及加工状态显示子程序。在主程序中自动加工和手动加工可选,分别调用手动加工子程序和自动加工子程序完成。自动加工子程序要先调用参数配置子程序,根据设置好的加工参数,完成加工。手动加工子程序主要完成各个底层设备独立的操作[6]。系统所要求的报警和加工状态实时显示由主程序里面报警及加工状态显示子程序实现。

图4 主程序结构框图Fig.4 Structure diagram of the main program

3.2自动加工子程序设计

当按下自动加工开始按钮时,自动加工子程序按照上位机配置好的加工参数,包括目标流量、加工压力、加工时间等,进行挤压研磨加工。打开高压油泵、进油电磁阀,实现油路升压,同时气缸动作,压紧工件。而后打开出料电磁阀,实现挤压研磨加工。系统实时监测加工流量值,若其到达目标流量值时,系统停机,自动加工结束;反之,继续加工,直至达到目标流量值为止。在每次自动加工结束时,系统将监测料罐中剩余的容量,如没料,将给料罐加料,直至加满,为下一次自动加工做好准备。自动加工子程序流程如图5所示。

图5 自动加工子程序流程图Fig.5 Flow chart of automatic processing subroutine

3.3上位监控软件设计

上位机监控系统由工控机和组态软件WinCC V7.0组成,负责人机交互,包括过程监视、参数设置、数据存储等诸多功能[7]。上位机通过多点接口(MPI)网络实现与PLC通信,将PLC采集和处理过的数据进行显示,同时也可以发出控制指令,控制底层设备。WinCC V7.0使用Microsoft SQL Server 2005作为组态数据和归档数据库,可以使用OLEDB、ADO、ODBC方便地访问数据,还有强大的标准接口,如OPC,可以方便地和其他应用程序交换数据。

根据针阀体挤压研磨控制要求,设计了以下主要界面。

(1)自动加工界面:显示加工流量、加工时间、已完成的加工工件数、合格工件数等重要参数的值,并有报警灯指示系统是否报警,如图6所示。

图6 自动加工界面Fig.6 Interface of automatic processing

(2)手动加工界面:设计了用于手动运行的按钮和指示灯,能够控制底层设备,并显示其开关状态。

(3)参数配置界面:配置一些重要参数的值,并将其发送给PLC,控制系统以设定的目标值进行加工。

(4)故障报警界面:当设备出现故障时,显示故障原因,便于及时分析处理。

4 结语

本文针对针阀体挤压研磨工艺设计了一套控制系统。该系统利用PLC和WinCC控制技术,PLC完成对数据的采集和对底层设备的控制,WinCC通过建立与PLC通信,设计上层人机界面,显示相关数据,完成对于底层设备的监控,从而实现了针阀体在线挤压研磨加工,提高了针阀体加工质量和加工效率。

参考文献:

[1]詹平海.磨粒流加工技术简介[J].杭氧科技,2009, 22(01):17-21.

[2]张相荣.磨粒流机床控制系统研究[D].吉林:长春理工大学,2014.

[3]周苗.基于神经网络的针阀体挤压研磨工艺参数研究[D].上海:上海大学,2012.

[4]唐维平,宋伟,喻鸣显等.喷油嘴喷孔液体挤压研磨工艺研究[J].现代车用动力,2003,18(02):30-34.

[5]廖长初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[6]潘铭跃,时轮,马春翔.高精度珩磨机床控制系统设计[J].组合机床与自动化加工技术,2005,12:73-74.

[7]甄立东.西门子WinCC V7基础与应用[M].北京:机械工业出版社,2011.

中图分类号:TP273

文献标志码:A

文章编号:1001-4543(2015)03-0243-04

收稿日期:2015-04-03

通讯作者:陆翔宇(1973–),男,上海人,助理工程师,学士,主要研究方向为机械设计制造及自动化。电子邮箱luxy@sspu.edu.cn。

基金项目:上海市科委科技攻关项目(No.13521103605)资助

Control System of Injector Nozzle Grinding Based on PLC and WinCC

LU Xiang-yu1,YANG Shu-zhen1,XIONG San-hong2,CAI Hong-xia2

(1.College of Engineering,Shanghai Second Polytechnic University,Shanghai 201209,P.R.China;2.School of Mechatronic Engineering and Automation,Shanghai University,Shanghai 200072,P.R.China)

Abstract:A control system is designed for the injector nozzle grinding.On the analysis of the working principle of injector nozzle grinding,the design of the control system is completed by using PLC and WinCC.PLC collects the data and control the underlying equipment automatically.WinCC develops the human machine interface and receives the PLC data and monitors the running of underlying equipment.The control system is running well,safe and reliable.

Keywords:injector nozzle grinding;control system;PLC;WinCC;human machine interface