冷轧五机架轧机张力控制和物流控制

肖 梅(西门子工厂自动化工程有限公司上海第一分公司,上海 200050)

冷轧五机架轧机张力控制和物流控制

肖梅

(西门子工厂自动化工程有限公司上海第一分公司,上海200050)

摘要:本文简要介绍了串列冷轧机自动厚度控制中物流控制和张力调节系统的基本原理。为了保证物流平衡,自动厚度控制是以恒张力调节作为前提条件。重点介绍了扩展物流控制原理采用的控制模式以及张力闭环控制。

关键词:物流控制原理; 恒张力;厚度控制;串列冷轧机

1 物流控制基本原理

1.1物流控制基本概念

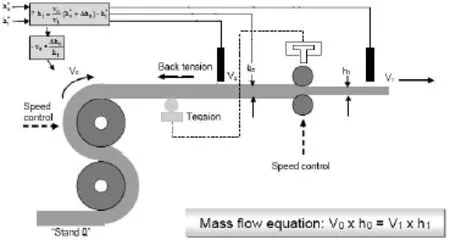

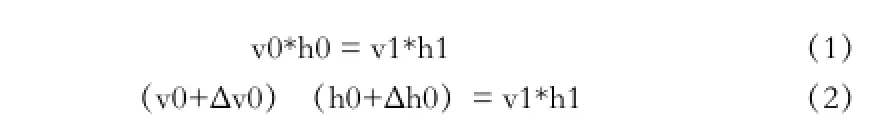

首先介绍一下物流原理这个基本概念,即在任何时候,轧机机架辊缝入口的材料总量和辊缝出口的材料总量是相同的。入口侧和出口侧的材料量的计算取自板带的横断面和速度。板带宽度在机架入口和出口两侧几乎是相同的,这样就可以被忽略。因此,如下的关系式成立:

如果考虑厚度误差,则:

这意味着每个机架的压下量可以通过与下一机架的速度进行控制。机架速度主要由精确的速度控制确定。通过马达速度控制轧辊速度。

辊缝的任何变化和任何厚度误差都改变机架间的板带张力。为了保持张力在允许的限制内。必须安装机架间的张力控制。张力控制叠加到跟随机架的液压辊缝控制上。张力误差被转换成辊缝修正量。

在机架间是恒速关系时,应用物流控制原理意味着,厚度误差的减少与所属机架的厚度的压下量相关。因此,第一机架的厚度控制是特别重要的。以便在第一机架后获得稳定的轧制条件。这对于实现最终公差是非常必要的。第一机架后的剩余误差通过作用在第一机架和入口张紧装置上的转速控制来进一步改善。这就在第二机架后稳速时产生一个稳定的厚度。随后机架以相应的固定速度关系降低厚度。

在扩展的物流控制原理中,新颖的是扩展物流原理到入口段,把它作为‘零机架’,具有零压下量。这种思想已被广泛应用于串列冷轧机控制技术。

扩展的物流控制原理要求速度控制环中控制入口张紧装置的驱动和轧机机架的驱动都是高精度的和快速响应的。高动态性能的液压辊缝控制被用于快速辊缝调整以补偿厚度误差。

扩展的物流控制原理是将恒定值原理扩展到轧机入口张紧装置(或开卷机),视其为‘零机架’。测量的入口速度则作为一个闭环的实际值用于张紧装置的速度控制。这样在入口到轧机间测量的厚度误差在它们到达轧机时能通过改变张紧装置的速度和轧辊辊缝进行补偿。不再要求有一个精确的辊缝计算。因入口张力控制器通过保持板带张力恒定自动设定正确的辊缝。

由于机架前物流保持恒定。出口板带将严格地与板带速度成比例关系。因此,自动速度控制环越精确出口厚度误差越小。基于高精度的数字闭环控制,入口张紧装置与机架间的速度关系将依据测量的厚度误差修正。

板带的前滑作为一个附加修正系数要加以考虑。前滑系数依赖于轧制速度。因此,对正常轧制条件前滑系数使用一个简单的模型自适应,对低速轧制则主要依赖于速度和轧制力。

1.2物流控制模式和特点

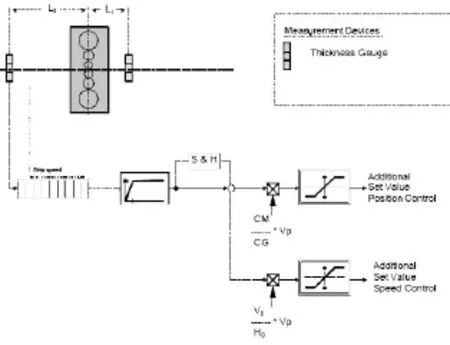

反馈和前馈环构成了基本的扩展的物流控制原理.

例图3:扩展的物流控制原理(AdvancedMassflowControl)

1.2.1前馈控制

在轧机入口使用测厚仪测量的厚度误差通过第一机架的前馈控制被修正。前馈控制可以有效补偿由于材料状况和性能变化引起的厚度误差。

前馈控制正确地补偿入口厚度中的短时厚度误差。它使用测厚仪测量未轧制的板带的不规则误差。并在板带上施加一个相反的影响。

入口测厚仪和辊缝间的距离被分成几段,在一个段上及相应的平均速度下厚度误差被测量。这个段被存储在一个移位存储器中,随着该段被传送到辊缝。给执行机构的相应的修正量按时施加。这意味着要考虑到执行机构的响应时间和测厚仪的延迟时间对误差段通过辊缝时的影响。

这就补偿了不可避免的执行机构的响应时间。如果前馈控制有足够的分辨率和液压辊缝控制足够快的话辊缝也能够快速跟随厚度的变化。

控制触发时的入口厚度作为设定值用于前馈控制。当触发厚度控制时就产生一个误差传递。

入口厚度误差通过测厚仪h0被记录并放置在缓冲存储器并跟踪到第一机架的辊缝。

已被跟踪到第一机架的厚度误差就被转换成适当的速度修正值施加于第一机架的入口张紧辊。这个修正值可以从下面的物流等式中获得:

联合上述两个等式导出:

由于Δh0与h0比较是非常小的,所以:

式中:

h0=入口厚度

Δh0=入口厚度误差

v0=入口板带速度

v1=入口板带速度误差

图例1:前馈控制环(FeedfowardControlLoop)

1.2.2反馈控制

反馈控制要达到要求的绝对出口厚度。

监视厚度控制环负责第一机架的长期厚度误差。第一机架后的剩余误差通过测厚仪h1记录,统计分析生成一个平均的厚度误差。这个平均的厚度误差就被转换成适当的速度修正值施加于入口张紧辊。就如下式:

式中:h1=第一机架后的厚度

Δh1=第一机架后的厚度误差

在随动控制环(follow-upcontrolloop)中这个平均值取自一个具体板带长度上的测量的厚度误差。如出口测厚仪和辊缝之间的距离。产生的修正量通过运转控制器工具应用于执行机构。这个运转控制器被优化调节,使之与辊缝中轧制点和测厚仪中测量点之间的延迟所决定的被控系统的特征相协调。它产生修正值直到出口厚度误差为零。出口测厚仪记录剩余在已轧制板带上的误差。

由于误差是在辊缝后被测量,短时误差不可能通过反馈控制被矫正。测厚仪的实际值由测厚仪时间常数和附加的依赖于速度的延迟时间决定。辊缝和测厚仪之间的距离越短,一个反馈厚度控制环的质量越好。

2 轧机张力控制系统

机架之间的带钢张力为轧制工艺提供了一个很重要的系统状态,以及保证了出口厚度的调节。因此期望一个高质量的带钢张力状态调节系统,机架张力控制调节回路的一个前提条件是取决于过程计算机的道次数据,它保证了冷轧最佳的轧制工艺,从而能够满足一个良好的动态、静态张力,这样就能随时跟踪变化的设定值,对张力波动能迅速调节。此外,还能避免内外部干扰引发的张力波动。张力调节系统通常作用在相对应的机架的传动系统或者液压压下辊缝控制系统中。例如冷轧主要产品是薄板,厚度在0.25与2.0mm之间,厚度偏差在±1%以下,可想而知,这对要求大张力控制的连轧机,提出了非常严格的张力控制要求,如果张力稍有不妥,就会造成频繁的断带,从而影响生产,影响设备的运转。

轧机张力控制的几种不同情况:

(1)入口张力。目前在冷轧机上,主要采用扩展物流平衡控制方式。在扩展的物流平衡控制中,从轧机起动至穿带速度时,轧机以常规的物流平衡方式进行工作,轧机的液压压下系统工作在轧制力控制方式下;当轧机起动至穿带速度时,轧机的液压压下系统切换成位置控制方式,轧机也从常规的物流平衡方式切换成扩展物流平衡控制方式。这样S辊与1#机架之间的入口张力由两个不同的控制阶段,即从建立静张力至达到穿带速度时,入口张力恒定通过S辊力矩调节来实现;当机架的液压压下系统切换成位置控制方式后,入口张力通过张力调节系统作用在1#机架压下上来实现恒定,此时S辊由力矩控制切换到速度控制。

为了保持物流平衡,以及保证入口张力恒定,在S辊的力矩控制方式下,入口S辊必须减速,这样S辊的实际速度与原来的给定速度相差较大。但当轧机从常规的物流平衡方式切换成扩展物流平衡控制方式后,S辊的调节系统也从力矩控制变为速度控制,虽然也有切换的过渡过程,但由于速度实际值与设定值相差较大,为了保持张力恒定,在入口张力系统的作用下,1#机架轧制力迅速降低,从而影响了后面机架的张力,造成起动困难,严重时造成起动断带、轧辊划伤等后果。为了保证轧机能正常起动,现在达到穿带速度时,继续保持1#机架的轧制力及S辊的力矩控制方式,等到厚带头切换时才一起切换,虽然也会发生一些轧制力、张力的波动,但基本避免了穿带速度切换时的缺陷,保证了轧机的正常起动。

(2)4#、5#机架间张力。张力控制系统具有下列A、B、C三种方式:

MODEA。这个控制模式被用于较厚/较软的板带。利用秒流量关系施加一个速度修正值到最末机架。最末机架和相邻机架间的张力保持恒定,这样一个正的速度修正值(要求补偿一个正的厚度误差)产生正的轧制力修正值在最末机架,从而也降低厚度。

MODEB。轧机在采用MODEB方式正常轧制时,张力调节系统也是采用TVG控制方式,张力调节系统作用在5#机架的压下上,但该方式的特点是:允许张力在一定的范围内波动,只有在超出该范围后,才给予调节。这个模式用于较硬/较薄的板带。这里轧制力的改变产生的轧辊变形比板带变形更大。在模式A中,一个速度修正量施加于最末机架。然而,在这种情况下,机架间的张力是松弛的,因此在最末机架一个速度增量引起一个反张力的增量,从而产生厚度降。如果机架间的张力超过它的限幅,厚度修正立即尝试施加于辊缝控制。

MODEC。在这种情况下,最末机架的相邻机架实现要求的厚度最末机架被用于光整机架。最末机架的轧制力保持一个恒定值。通过在最末两机架间施加一个速度修正量,来控制最末两机架间的张力。速度控制作用在最末机架的相邻机架上。为了保持与最末机架的速度关系,源于厚度控制的速度误差也必须被用于最末机架的速度控制。

通常在轧制汽车板时,轧机采用MODEC方式运行,在该方式运行时,带钢的变形量已在前面机架完成,5#机架的压下量很小,并且为恒轧制力控制方式(主要做平整机用)。在该方式下,就不能采用改变下一个机架的压下的TVG控制方式,使“恒轧制力”遭到破坏,因此只能采用TVD控制方式,4#、5#机架间的张力通过调节4#机架速度的方法来保持恒定。

3 结束语

机架间张力和板带厚度是代表着一个金属形成过程中的一对物理量,张力调节器配置是基于恒定物流平衡原理。在恒定材料密度和恒定带宽,恒定“秒流量”就简化为一个恒定体积。因此,物流控制和机架间的张力控制是冷轧机控制的关键因素,以恒定张力控制为前提通过物流控制原理,达到对板带厚度、板形和质量的良好控制.生产实践表明,该生产线具有世界先进的控制技术,设备装备精良。生产出的冷轧板质量,完全达到了设计要求。

参考文献:

[1]唐谋风.现代带钢冷连轧机的自动化[M].北京:冶金工业出版社.