大机组供热改造厂内蒸汽管道设计

杨 林,宋 琴(南京苏夏工程设计有限公司,南京 210036)

大机组供热改造厂内蒸汽管道设计

杨林,宋琴

(南京苏夏工程设计有限公司,南京210036)

摘要:近年来300MW及以上纯凝机组通过大机组改造,由纯凝机组改造为供热机组。在纯凝机组改为供热机组的过程中不可避免的需要做大量的蒸汽管道设计工作,本文以“望亭发电厂燃煤机组供热改造”为工程实例,对大机组供热改造厂内管道的设计过程及注意要点进行阐述。

关键词:供热改造;蒸汽管道;材质;支吊架;跨距

1 前言

近年来随着国家节能减排政策的推进,国内小机组逐渐关停,为了完成节能减排任务,300MW纯凝机组关停趋势逐渐明朗,且由于现在市场煤价维持在较高水平,300MW纯凝机组发电亏损较大,为了扭转300MW纯凝机组发电亏损及关停局面,越来越多的300MW纯凝机组通过供热改造,获得生存及扭亏为盈,在300MW纯凝机组改造过程中不可避免的遇到大量的蒸汽管道设计工作。

2 供热改造蒸汽管道的设计

2.1抽汽点及管道材质的选择

供热改造管道设计中管材的选择至关重要,在供热改造厂内的设计中常用的管材为20#、20G、12Cr1MoVG等。在望亭发电厂燃煤机组供热改造设计中抽汽点较多,主要为高排冷段抽汽、高排热段抽汽、中低压联通管打孔抽汽、全厂备汽母管抽汽,根据各抽汽点压力、温度参数及以上所列管材的使用温度上限合理选择管道材质。

2.2管道管径的选择

供热改造管道管径的计算根据《火力发电厂汽水管道设计技术规定》,按下列公式计算:介质质量流量t/h, v-介质比容m3/Kg,w-介质流速m/s。望亭发电厂燃煤机组供热改造中管道的流速按《火力发电厂汽水管道设计技术规定》推荐流速选取:高排冷段抽汽推荐流速为30~45m/s,高排热段抽汽推荐流速为50~65m/s,高排热段抽汽减温后按高排冷段抽汽推荐流速选取,中低压联通管打孔抽汽、全厂备汽母管抽汽推荐流速为30~50m/s。在设计过程中推荐按最小值选取,对于某些进入设备较长的管道为保证蒸汽参数管径放大一级。

2.3管道跨距的设置

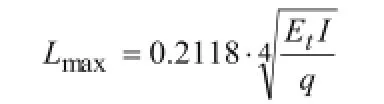

供热改造管道支吊架的间距设置根据《火力发电厂汽水管道设计技术规定》规定,考虑刚度条件,管道的一阶固有频率应大于3.5Hz,即单跨管道按简支梁计算其最大扰度不应大与2.62mm;根据刚度条件,均布荷载水平直管道的支吊架允许最大间距用下式计算:

式中Lmаx——支吊架的最大允许间距,m;Et——钢材在设计温度下的弹性模数,kN/mm2;I——管子截面惯性矩,cm4;q——管道单位长度自重,kN/m。

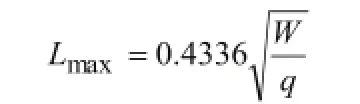

管道强度应按《火力发电厂汽水管道应力计算技术规定》有关外载应力验算的规定计算,使管道的持续外载当量应力在允许的范围内;并且单跨管道按简支梁计算,管道自重引起的最大弯曲应力不大于23.5MΡа,根据强度条件,均布荷载水平直管道的最大支吊架间距按下式计算:

式中W——管子截面抗弯矩,cm3。

《火力发电厂汽水管道设计技术规定》中刚度条件的规定是出于控制管道一阶固有频率的目的,使之避开管道输送介质的激振频率,以防止发生共振。根据以上公式计算出来的跨距选取最小值,跨距值相对较小,在实际运用中建议高温、高压等主要蒸汽管道采用以上计算公式。对于低温、低压等次要蒸汽管道,支吊架间距可以适当加大,但不应大于按下列公式(“原管规”刚度公式)及强度条件确定的最大间距。“原管规”刚度公式:

根据以上所介绍的蒸汽管道跨距计算公式确定基本跨距后,在实际布管设计中,管道支吊架位置的设置需根据现场实际情况确定。在机房外管道支吊架间距设置基本按照确定的基本跨距设置,对于水平90°弯管两端支吊架间的管道展开长度,不应大于水平直管道上允许支吊架的基本跨距的0.73倍,对于管道有抬高降低的两支吊架间平面展开长度不应大于水平直管道上允许支吊架的基本跨距的0.5倍;在机房内管道支吊架间距的设置在考虑管道基本跨距的同时,还要考虑对厂房的影响,对于小跨距小管径管道按基本跨距设计,对于大跨距大管径管道尽量根据厂房框架柱柱距设置支吊架,300MW、600MW机组厂房的框架柱柱距在8~12m左右,同时在需利用框架梁、顶梁设计支吊架时,大跨距大管径管道跨距应相应缩小以减小对已建厂房主体结构的影响。

2.4管道补偿的选择

管道补偿在供热改造设计中广泛采用自然补偿,尽量少采用补偿器补偿,主要采取的自然补偿形式为L型、π型、Z型等。在望亭发电厂燃煤机组供热改造厂内设计中充分利用地形及管道走向完成管道补偿,但在局部直管段距离大于100m以上的水平直管敷设中采用了旋转补偿器。

2.5管道支吊架设计

供热改造厂内管道敷设时不可避免有些管道支吊点存在一定的竖向位移或需要放松约束的地方,在此情况下就需设置可变弹簧支吊架。根据弹簧的连接形式弹簧可分为中间连接吊架弹簧、上下连接吊架弹簧、支架弹簧。选择弹簧时应遵循下列原则:(1)弹簧载荷变化率不应超过工作载荷的35%,对于机房内主要管道载荷变化率不应超过25%,但对于次要管道如弹簧载荷变化率超过载荷变化率25%时,可以考虑载荷变化率放大至35%;(2)弹簧的安装载荷或工作载荷不应大于弹簧的最大允许载荷,并且弹簧的变形量应在实验载荷下变形量的30~70%范围内选择;(3)弹簧串联安装时,应选用最大允许载荷相同的弹簧,此时热位移值应按弹簧的最大允许载荷下的变形量比例分配,并联安装时,应选用相同的型号,其载荷由两侧弹簧平均承受。弹簧的具体选择简要介绍如下:通过管系的应力分析,得到工作状态下弹簧的工作载荷和管道支吊点位移量(即为弹簧从安装状态到工作状态的变形量),由工作载荷查对应弹簧的最大允许载荷和最小允许载荷,选择合适的弹簧;弹簧选定后可以确定弹簧的安装载荷,管道位移向上时,安装载荷=工作载荷+位移量×弹簧刚度,管道位移向下时,安装载荷=工作载荷-位移量×弹簧刚度,求得安装载荷后在复合弹簧载荷变化率,确定弹簧选择是否合适。在管系中弹簧可以吸收竖向位移和改善管系应力水平,但不建议在管系中过多设置弹簧,避免影响管系的稳定性。