基于Robcad的点焊机器人运动仿真

臧铭书,孙秀玲(.烟台艾迪液压科技有限公司,山东 烟台 65500;.烟台大学机电汽车工程学院,山东 烟台 64005)

基于Robcad的点焊机器人运动仿真

臧铭书1,孙秀玲2

(1.烟台艾迪液压科技有限公司,山东烟台265500;2.烟台大学机电汽车工程学院,山东烟台264005)

摘要:本文介绍了利用Robcad软件对汽车白车身点焊机器人进行运动仿真的工作流程和技术要点,在汽车纵梁分拼工位中进行了实际的仿真设计,有效地提高了工作效率和安全性,表明Robcad软件在汽车车身焊接生产中具有重要的应用价值。

关键词:Robcad;汽车纵梁分拼;点焊机器人;仿真

0 引言

随着经济水平的不断提高,汽车已经成为非常普遍的交通工具,而且需求量不断攀升,为了提高生产效率,降低生产成本,现在大部分汽车生产厂采用流水线的生产形式。在汽车的制造中,焊接是应用最多的连接方式,其中电阻焊占焊接工作量的70%以上,主要形式为点焊。据统计,一辆载货车身约2000多个焊点,一辆轿车车身约4000~5000个焊点[1-3]。国外汽车焊接生产线已实现了以柔性、多车型混装焊接为代表的高度自动化、机器人大量应用的生产线设计技术,国内汽车制造企业在引进国外生产线的基础上已使制造水平大有长进,但与国外相比仍有较大差距[4]。

应用于汽车焊接的工业机器人一般为6自由度机器人,机器人运动过程复杂、造价高,若操作不当可能会造成生命财产损失,而且现场试教调试工作量大、难度高,因此,在进行实际的焊接工作之前,仿真机器人的焊接作业过程,并规划焊接路径,对于避免现场事故、降低现场调试的难度有重要意义。

1 Robcad仿真流程

Robcad是原Tecnomatix公司(现属SIE-MENS公司)于20世纪80年代推出的大型机器人仿真系统,具有仿真精确、建模快速及易于实现离线编程的特点[5]。

运用Robcad软件对汽车纵梁分拼工位进行焊接仿真的过程也就是模拟实际焊接作业的过程,因此,仿真时首先需要布置焊接作业环境,然后建立仿真模型,最后进行焊接仿真及路径优化。其主要仿真流程为:数模转换→定义焊枪→建立仿真模型→路径规划仿真→干涉检查→离线编程。

2 汽车纵梁分拼工位仿真

2.1Robcad的数据类型及数模转换

Robcad软件有两种格式的数据,分别为.ce和.co,.ce数据存放机器人或其他模型的装配信息,.co数据存放机器人和所需模型的三维信息。

在Robcad中的进行数据转换是指将不同格式的数据,通过接口转换成Robcad能使用的数据类型[6]。Robcad有多种三维软件转换接口,可将三维数模导入并转换到Robcad环境,仿真实际环境的三维环境,保证机器人的仿真设计与实际应用相统一[6]。

仿真前需准备好焊接夹具、纵梁等模型文件,运用Data菜单中的CADImport命令对其进行数模转换。

2.2定义焊枪

2.2.1建立焊枪数模运动关系

为模拟焊枪在焊接过程中的真实运动状态,需要定义焊枪的相关参数。

在Modeling模块独立打开焊枪的.co文件,通过Link定义焊枪的静臂和动臂,通过Axis定义焊枪动臂的旋转轴,通过Joint创建关节运动方式,通过State菜单中的Edit分别定义OPEN、SEMIOPEN、CLOSE和HOME四种运动状态。

2.2.2建立焊枪工具坐标系(tcp)和装配位置坐标系

对焊枪进行焊接作业仿真时,需定义焊枪装配坐标系,将焊枪关联到机器人上,使焊枪跟随机器人运动而运动,并定义焊枪工具坐标系,即定义焊枪的作业点。

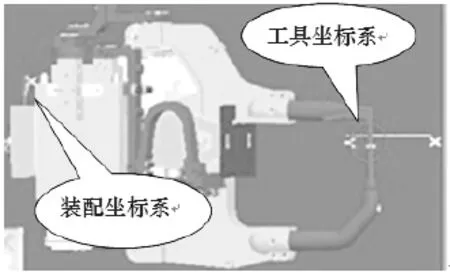

通过GeneralTools菜单中的CreateFrame创建tcp坐标系和焊枪的装配位置坐标系,图1为完成坐标系定义的焊枪。

图1 完成定义的焊枪坐标系

2.3建立仿真模型

2.3.1加载机器人、焊枪、夹具和纵梁

在满足纵梁分拼作业要求及空间要求的前提下,选择KUKA型机器人,机器人和焊枪模型是厂家直接提供的,夹具是根据作业要求设计的,纵梁模型及焊点信息由汽车制造厂提供。通过GetComponent命令分别加载机器人、焊枪、夹具及纵梁模型,对LocateAt项不作处理或通过Position选项指定部件位置,保证相互之间准确的位置关系。

2.3.2导入焊点

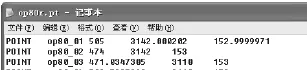

运用wold_locs命令导入焊点。将焊点信息保存为“POINT+空格+焊点号(小写字母开头)+Tab+X值+Tab+Y值+Tab+Z值”格式。

例如:“POINTh0141490-13-21”

将纵梁分拼焊点按照上述格式整理保存为“.pt”格式的文件,如图2所示。

图2 焊点文件

2.3.3关联焊枪

通过Motion命令将焊枪上的装配坐标系关联到机器人的坐标系上,并按规则设置工具坐标系的坐标轴方向,规则为Z坐标(长虚线)表示焊枪进入方向,X坐标(长实线)表示焊钳动臂方向。

2.4路径规划仿真

2.4.1设置焊钳动作方向

为使焊钳作业时动、静臂的动作方向与实际一致,需设置焊钳动作方向。

通过Spot_setup命令,将焊钳进入方向Approach修改为Z,再将焊钳动臂方向Perpendicular修改为X,如图3所示。

图3 设置焊枪动作方向

2.4.2创建焊接轨迹

通过PathEditor命令显示所有焊点的设计树,将焊点编制成组并命名路径。

通过Motion命令仿真机器人到达焊点坐标的姿态并检查焊点是否可达,为保证机器人到达焊点时具有良好的姿态,需适当调整焊点方向,用PlacementEditor命令调整单个焊点方向,用Flip Location或者AlignOrientation命令批量调整焊点方向,使焊点X轴与工具坐标系X轴方向保持一致。

机器人走完焊接轨迹后手动编制机器人返回原点或至另一焊点,运用Mark_loc命令记录这一过渡轨迹,编制到焊接路径,完善路径。

2.5干涉检查

在实际生产中,车身和夹具等结构十分复杂,机器人和焊枪与车身和夹具的干涉一般不易被发现,Robcad具有自动干涉校验功能,运用CollisionSetup菜单中的DefinePair命令定义干涉检查的干涉项,如在Firstlist栏中添加车身和夹具,在Secondlist栏中添加机器人和焊枪,若发生干涉系统会发出报警提示(发出声音或红色报警显示),通过调整机器人的姿态和焊点的方向来避免干涉,以此来避免实际生产中的损失。

2.6离线编程

机器人的编程有在线示教编程和离线编程(OLP)两种,在线示教编程为与控制模块连接时的编程,离线编程为与机器人或者控制模块断开时的编程,与在线示教编程相比,离线编程的优点如下:

(1)减少机器人停机时间,提高生产效率;

(2)远离危险工作环境;

(3)实现CAD/CAM/ROBOTICS一体化;

(4)可提高编程精度[7、8]。

纵梁分拼路径复杂,要求精度较高,进行离线编程显得尤为重要。在进行OLP调试前需要对机器人校准。通过OLP模块可以设置与已选型机器人相配套的控制器,在生成的OLP程序中包括焊枪参数、焊点焊接顺序和路径信息、运行速度和加速度、轨迹类型信息、基坐标、工具中心坐标等。

通过离线编程很大程度地减少了现场工作人员的编程量,缩短了项目周期,节约成本,提高现场工作的安全性[9]。

3 结论

在Robcad软件的应用中,路径规划仿真和干涉检查是关键技术,是保证机器人实际作业高效性和可靠性的主要因素,通过Robcad在纵梁分拼工位中的实际应用,表明可以方便地进行焊接轨迹的创建与优化,易于发现和解决焊枪干涉等问题,能有效避免实际作业中事故的发生,通过离线编程,减少现场示教、调试困难,因此Robcad软件在汽车焊装生产中具有重要的应用和推广价值。

参考文献:

[1]陈猛.快速可重构汽车焊装制造系统及其关键支持技术研究[D].重庆:重庆大学机械工程学院,2002.

[2]张延松.伺服焊枪在汽车车身制造中的应用[C]//中国汽车工程学会2003学术年会,2003:429-433.

[3]邓仕珍,范淼海.汽车车身制造工艺学[M].北京:北京理工大学出版社,2002:109

[4]董万.轿车白车身焊接生产线设计及虚拟设计技术应用研究[D].电子科技大学,2008.

[5]张继禹,蔡鹤皋,王树国等.一个大型机器人仿真系统——ROBCAD[J].哈尔滨工业大学学报(自然科学版),1993,25(03):109-113.

[6]于登云,孙京,马兴瑞.空间机械臂技术及发展建议[J].航天器工程[J],2007,16(04):1-9

[7]徐小剑,杨国平.Robcad在车身后轮罩滚边中的应用[J].上海工程技术大学学报,2013(03):216-220.

[8]邓伟俊.基于Robcad软件的机器人基于软件的机器人点焊离线编程系统研究[J].金属加工(热加工),2014(10):62-63

[9]宁宇.基于数字化工厂的轿车地板焊装线的混流设计与规划[D].吉林:吉林大学,2011.

作者简介:臧明书(1969-),男,山东莱阳人,本科,工程师,研究方向:机械设计。