基于轴承分析的电机早期故障诊断方法及其应用

宁效伟(广东省粤电集团韶关发电厂,广东 韶关 512132)

基于轴承分析的电机早期故障诊断方法及其应用

宁效伟

(广东省粤电集团韶关发电厂,广东韶关512132)

电机是发电厂中极其重要的旋转设备,电机运行的稳定性与可靠性主要依赖于轴承,所以,对电机轴承早期的、轻微故障进行及时与有效的判断,变得越来越重要。本文以电机轴承各部位的轻微故障为重点,阐述了电机轴承的失效形式、失效原因以及故障的研究方法,总结出了滚动轴承故障时的振动频率与故障的对应部位,结合利用红外热像仪测得的电机端盖表面温度场的分布规律,得出了一种用于电机轴承早期故障的有效诊断方法,以防止电机故障的发生与提高设备检修的消缺效率。

电机;轴承故障;振动频率;故障诊断

1 电机轴承与故障

电机是发电厂中极其重要的旋转机械设备,其运行的稳定性与可靠性,直接关系到整台发电机组的功率出力与安全运行,因此,对处于的运行状态下电机故障的正确诊断,不但可以防止电机事故的发生,而且可以事先确定设备的修理方案与准备好相应的备品备件,以缩短设备的检修时间与提高设备的消缺效率。

排除电机电源以及电机所联接的机械方面带来的故障现象,电动机常见的故障主要有:定子绕组故障(绕断路、接地、绕短路、接错嵌反等);转子故障(鼠笼式转子的断条、转子轴弯曲、轴颈磨损、键槽损坏等);电机轴承故障(缺油或少油导致的发热、轴承损坏等);电机本体故障(机座松动、端盖止口磨损、本体部分变形破裂等)。

在上述原因中,电机轴承是电机最易损坏的部件之一。据相关统计,因滚动轴承故障导致的电机故障约占电机总故障的40%,定子线圈及附件的故障占38%,转子绕组及附件的故障占10%,其他类型的故障12%[1]。因此,电机轴承的运行状态直接影响到整台电机的工作性能。发电厂中电机众多,绝大部分轴承为滚动轴承,本文以滚动轴承的电机为研究对象。

2 电机轴承故障的研究方法

电机轴承故障检测的方法主要有以下三种:

(1)以振动信号为基础的故障诊断:根据现场所采集的振动参数来进行分析的方法,是目前应用范围最广、最简便也是最有效的一种方法。利用振动测试仪器或者传感器,从电机对应部位测量到相应的轴承振动参数,例如振幅、振速、频率等等,然后从这些参数中提取所需的故障特征信息进行故障检测与判断,由于滚动轴承各部位以及故障的严重程度,均可以从这些振动信号上反映出来,因此这种手段的准备率比较高,得到了广泛的使用;

(2)根据轴承的温度幅值与趋势来进行故障诊断:轴承温度的变化主要取决于轴承正常运行中摩擦所产生的热量以及轴承的本身和外加附件的散热能力的强弱。当轴承某个部件发生故障时,故障部件与完好的部件之间的摩擦会加剧,产生的热量也会急剧增加,于是温度便会升高,因此可以通过对轴承温度绝对值与温升速率的比较来进行故障判断,但是该方法容易受轴承散热系统与环境温度的影响,并且对轴承早期的、轻微的故障不灵敏,也不能反映出存在较严重故障的轴承的具体部位;

(3)通过采集轴承油样进行故障诊断:主要是对采集到的润滑油本身以及油中存在的微小颗粒进行的物理与化学分析,若轴承存在故障,则必然会导致油中存在微小的金属颗粒,但是油样分析,严重依赖于采样者的个人经验、采样部位,同时化学分析需要高度的专业性,一般适合于定期进行检测。

此外,还有利用轴承在运行中因滚动体冲击会产生一些宽带高频冲击脉冲振动的基于冲击脉冲信号故障诊断[2],利用轴承在运行中滚动体引起接触面的弹性冲击而产生声发射信号的声发射故障诊断[3],利用金属与润滑油导电性能不同的特性、以及油膜电阻与油膜厚度所固有的关系而开发出来的轴承油膜电阻诊断法[4],等等,均存在一定的局限性。

3 电机滚动轴承的失效形式与失效原因

滚动轴承的失效形式主要有:(1)磨损失效,(2)疲劳剥落(点蚀),(3)腐蚀失效,(4)断裂失效,(5)压痕失效,(6)胶合失效,(7)保持架损坏。

电机轴承故障的主要来源于几个方面:

(1)制造、设计与材质:设计不合理,特性不良,运行时发生自激振动或者强迫振动;轴承结构不合理、部件应力集中;材质不当,强度刚度不够等;

(2)组装工艺:组装不当;与机械的轴系校中不准;机械与电机的参数调整不当;转子微弱弯曲或长期放置不当,改变了动平衡精度等;

(3)电机运行工况:轴承润滑不良或散热系统故障;启动、升降速过程中操作不当等;电机长期超转速或过低转速运行,改变了电机的工作特性;

(4)电机老化:轴承与端盖的止口磨损、点蚀或腐蚀;上下端盖等配合面存在应力并磨损,产生过盈或松动;运行时间超过年限,铁芯硅钢片松动从而导致主轴扰度增大等。

4 电机振动的特性与频率

当电机轴承运行时,轴承内圈会有带着一定的负载、并具有相应的运转速度,必然会对整个轴系系统产生激励,从而导致轴承系统的振动。在使用中,滚动体因要承受所带的机械负载,其表面的凹凸形状是未知的,也没有规律可循,因此在承受冲击力时所产生的冲击信号也是难以预测的,所以这个时候所测到振动信号就是由各种频率的振动信号随机组合而成的。当轴承发生故障时,轴承的转动速度、内外圈和滚动体表面的凹凸形态共同构成了轴承冲击力的频谱与振动系统的传递性。因此,故障时候的振动频率,是由轴承的外圈、内圈和滚动体三者的振动频率共同决定的。一般情况下,轴承的故障程度越严重、旋转的速度越高,振动的幅值就会越大。轴承的尺寸决定了滚动轴承的固有频率,因此,因轴承各部位故障所导致的振动,对于滚动轴承的固有频率是没有影响的[5]。当轴承故障时,所获得的振动信号,是多种频率的振动信号混合在一起,需要区别开来,因而基于振动信号的故障判断,就是根据滚动轴承的转动速度和不同的故障频率进行的,所以需要分析轴承各个部位的故障频率和提取相应的故障特征。

4.1电机特征频率

电机主转动轴上的部件主要包括转轴、转子本体、以及轴承等,在较低的转速下,电机的特征频率就是主轴的转频:ƒ=N/60,N为主轴转速。主轴的振动能量是整台电机振动能量的主要部分,其振动频率处于电机各部位振动频率中的最低频段。这种振动对应的主要故障:轴承不平衡、轴承对中不良、轴承存在裂纹或腐蚀等,故障时的频率特性:易出现转频的整数倍次谐波分量,且较多。

4.2减速箱特征频率[6]

故障主要有:磨损、偏心、不平衡、齿轮轴对中不良、点蚀等,各故障的特性如下:

(1)齿轮表面的磨损:随着齿轮表面的磨损程度的加剧,各次谐波的幅值增加较快,而且二次谐波的幅值会大于啮合频率的幅值;

(2)齿轮的不平衡、对中不良:在振动信号中表现为边带,主要出现在与旋转频率有关的各次谐波频率。

(3)齿轮的局部故障和点蚀:在各次谐波频率和啮合频率的两边产生一系列的边频带,且含有一系列的变频成分,但是两者是不同的,点蚀时幅值比较大、过频成份少但集中,局部故障时幅值比较小、边频数量较多且分散均匀。

4.3滚动轴承特征频率[7]

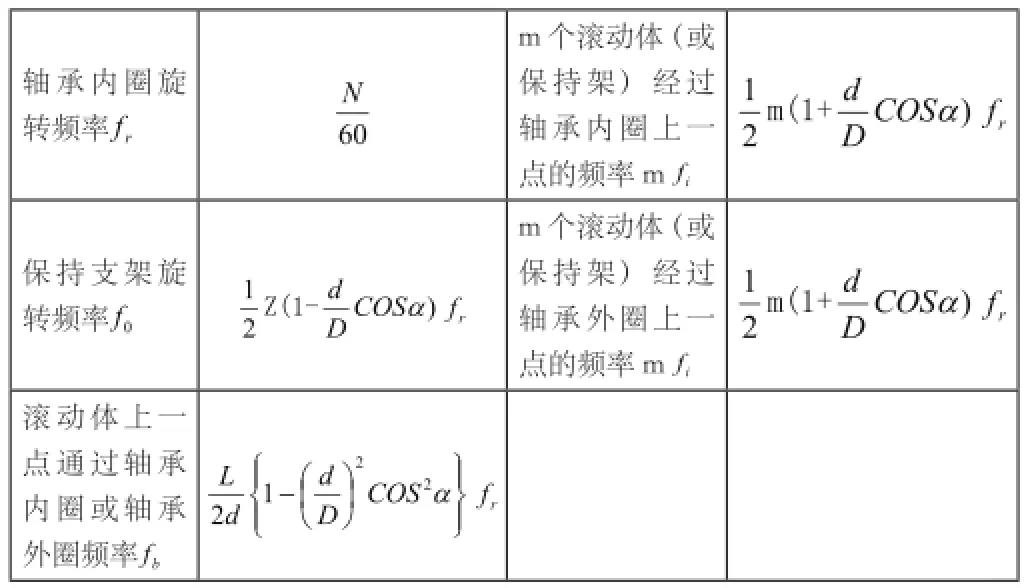

轴承内圈旋转频率m个滚动体(或保持架)经过轴承内圈上一点的频率m保持支架旋转频率m个滚动体(或保持架)经过轴承外圈上一点的频率m滚动体上一点通过轴承内圈或轴承外圈频率

4.4滚动轴承故障时的振动特性

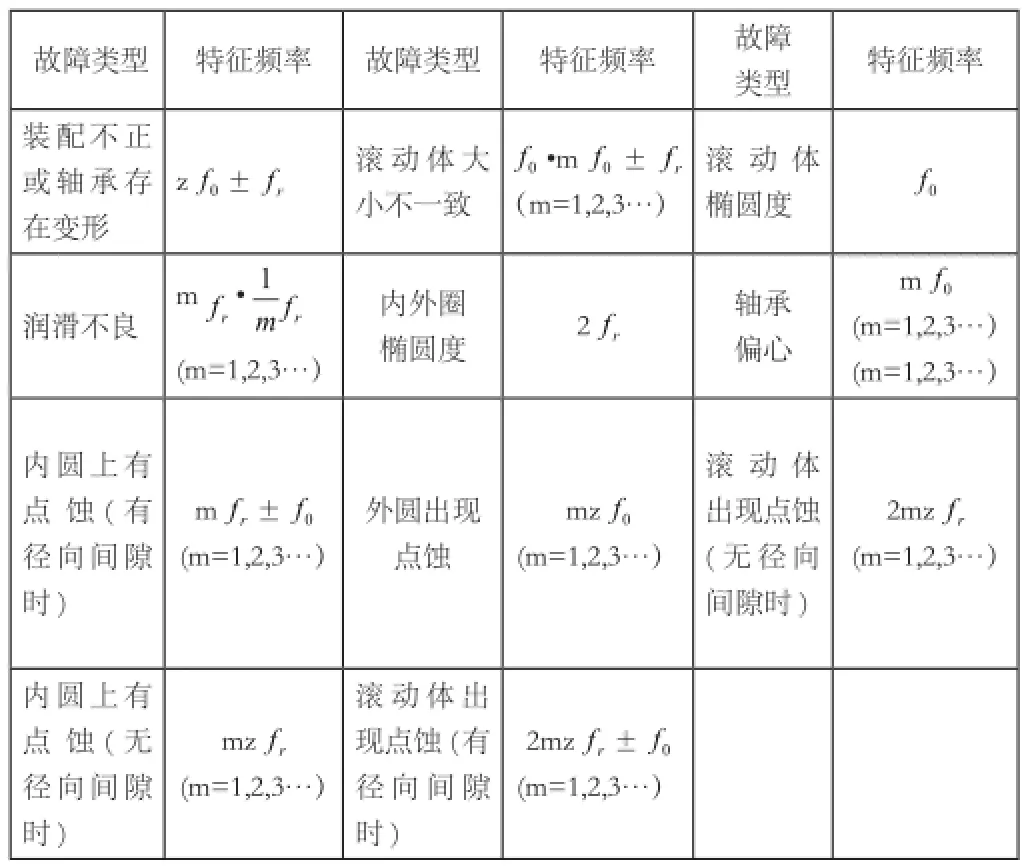

故障类型 特征频率 故障类型 特征频率 故障类型 特征频率装配不正或轴承存在变形z±滚动体大小不一致•m ±(m=1,2,3…)滚动体椭圆度m •m润滑不良(m=1,2,3…)内外圈椭圆度 2轴承偏心 (m=1,2,3…)(m=1,2,3…)内圆上有点蚀 (有径向间隙时) m±mz2mz(m=1,2,3…)外圆出现点蚀(m=1,2,3…)滚动体出现点蚀 (无径向间隙时) (m=1,2,3…)内圆上有点蚀 (无径向间隙时) mz2mz±(m=1,2,3…)滚动体出现点蚀 (有径向间隙时) (m=1,2,3…)

5 电机轴承故障的温度场分布

当电机轴承出现故障后,其表现出来的一个重要特征就是轴承安装部位的温度升高,随着轴承故障的恶化,轴承产生的热量会超过轴承的散热能力,导致轴承部位的温度快速升高。通过试验发现[8]:发现电机轴承的端盖温度分布,不论故障轴承还是正常轴承,温度都是沿径向从内到外逐步降低,并且在端盖轴承座的正对部位,温度变化缓慢,但是从轴承外径继续向外,端盖温度下降迅速;在同负荷条件下,轴承故障越严重,其端盖的表面温升越大,因此可以通过相似或同样负载条件下的端盖表面温升的变化,对轴承状态进行初步判断,但电机端盖表面的绝对温升随负荷增加而升高,因此不能仅仅凭借端盖表面温升来对相应轴承状态进行判断;电机负荷的变化虽然对端盖温升影响很大,但是对端盖温度场的分布规律影响却很小(轴承有故障时,轴承安装位置附近的端盖位置的温度与周围的温度边界轮廓清晰,而正常轴承却模糊),基本可以忽略。红外热成像仪操作简便、显示直观,能直接在不影响设备的运行状态下显示各端盖的温度分布,尽管对电机轴承状态的判断缺乏相应的理论依据,但可以利用测得的电机端盖表面温度场分布规律,对电机轴承状态进行实时初步判断。

6 电机轴承早期故障的诊断方法

电机故障的原因很多,但大体上可分为电机本体原因和外部原因,电机故障的外部原因比较容易发现与排除,本体原因比较复杂,其中电机轴承故障是电机安全运行的薄弱环节,尤其是电机轴承是否有早期的、轻微的故障(振动幅值、轴承温升、电流等参数均不明显),以及轴承的故障部位的确定是轴承判断的难点,因此,积极与有效的对运行中的电机轴承状态进行判断与评估,及时将电机解体大修,可以有效防止电机故障的发生。可以利用本文中的方法,得到一个有效的电机轴承故障诊断方法:一方面利用红外热成像仪,测得的相关工况下电机端盖表面温度场的分布规律,进行对照比较,从而对电机轴承的状态进行初步判断;另一方面从现场测得电机轴承的振动频率,查得该电机的轴承参数,计算出轴承的特征频率;当两种方式都确定电机轴承存在故障时,则可安排电机进行解体大修,并对照上述中的频率与故障类型,结合实际运行参数,查找并确定电机轴承的故障部位,做好预处理方案与备品备件的准备,提高设备检修的消缺针对性与消缺效率。

[1]POPA L M,JENSEN B B,RITCHIE E,et al. Condition monitoring of wind generators. Industry Applications Conference,2003,3:1839-1846.

[2]娄源元.基于冲击脉冲法的滚动轴承故障诊断方法研究[D].华北电力大学硕士学位论文,2008(02).

[3]郝如江,卢文秀,褚福磊.声发射检测技术用于滚动轴承故障诊断的研究综述[J].振动与冲击,2008,27(03):71-89.

[4]崔焱,秦颖.滑动轴承润滑油膜厚度测量方法分析[J].机械管理开发,2009,24(04):15-36.

[5]汤宝平,蒋永华,张详春.基于形态奇异值分解和经验模态分解的滚动轴承故障特征提取方法[J].机械工程学报,2010,46(05):37-48.

[6]陈长征,胡立新著.设备振动分析与故障诊断技术[M].北京:科学出版社,2007:36-86.

[7]王官军.基于小波分析的提升设备智能化故障诊断研究[D].山东科技大学硕士学位论文,2001:24-39.

[8]王艳武,杨立,陈翾等.异步电机转子三维温度场及热应力场研究[J].电机与控制学报,2010,14(06):27-32.

宁效伟(1979—),男,湖南邵阳人,研究生,工程硕士,主要从事:发电厂电气一次设备的检修与技术研究工作。