基于气候环境作用的混凝土材料与结构使用寿命预测方法

王强强 蒋建华

摘要:为了提升自然气候环境下钢筋混凝土结构使用寿命的预测精度,以混凝土受氯盐侵蚀为背景,分析了钢筋混凝土结构使用寿命的全过程,并给出各关键阶段使用寿命的计算模型;基于气候环境作用谱、混凝土微环境响应谱以及钢筋锈蚀速率时变模型的相关研究成果,提出新建混凝土结构耐久性设计的使用寿命预测方法,并给出算例说明;基于混凝土内钢筋锈蚀量的等效,提出混凝土材料与结构耐久性试验中的加速老化因子概念,并提出了基于人工气候环境耐久性试验的使用寿命预测方法。结果表明:该方法可以提高新建混凝土结构使用寿命的预测精度,并且使人工气候环境耐久性试验的设计更具有针对性。

关键词:钢筋混凝土结构;使用寿命;耐久性试验;预测;钢筋锈蚀

中图分类号:TU375.1文献标志码:A

0引言

钢筋混凝土结构使用寿命的预测与评估是新建结构耐久性设计和既有结构修复与加固等管理的重要依据。目前混凝土结构的使用寿命预测主要有2种方式:一种是数学模型法,即直接运用相关的退化模型来计算使用寿命[1-3];另一种是通过加速老化试验,利用加速老化与实际自然环境老化的关系来预测使用寿命[4-5]。数学模型法运用较多,而且基本上都集中于混凝土受氯盐侵蚀的寿命预测,缺乏对结构使用寿命全过程的预测研究;同时在预测过程中,自然气候环境对结构使用寿命影响考虑不足。加速老化试验设计的关键在于人工气候环境的设计,即如何基于结构的实际使用环境来设计人工气候加速环境,目前对人工气候环境的设计仍缺乏针对性。

为了提高自然气候环境下钢筋混凝土结构使用寿命的预测精度,本文首先分析了氯盐侵蚀条件下钢筋混凝土结构使用寿命的全过程,并给出各阶段使用寿命的相关计算模型;然后基于气候环境作用谱、混凝土微环境响应谱以及钢筋锈蚀速率时变模型的相关研究成果,提出混凝土材料与结构的使用寿命预测,包括新建混凝土结构耐久性设计的使用寿命预测和基于使用寿命预测的耐久性试验设计方法。

1混凝土结构使用寿命全过程

钢筋混凝土结构使用寿命终止是指钢筋锈蚀后结构性能劣化,使其可靠度下降到一定低的水平,不能满足承载力、正常使用和耐久性要求[6-7]。合理确定耐久性极限标准是预测结构寿命终止的关键,目前不同学者对耐久性标准的定义持有不同看法。钢筋锈蚀是导致混凝土结构性能退化的最主要原因,因此结构性能退化与混凝土内钢筋的锈蚀发展过程密切相关。Funahashi[8]提出以混凝土内钢筋开始锈蚀作为耐久性寿命终止的标志,这样虽然有一定的安全储备,但仅考虑了钢筋锈蚀破坏的第1阶段,预测结果偏于保守,Liu等[9]将耐久性使用寿命终止标志规定为混凝土保护层锈胀开裂,Andrade等[10]提出以钢筋锈胀裂缝宽度达到0.3 mm作为耐久性使用寿命终止的标志。

混凝土耐久性使用寿命终止标志应该根据实际结构的使用功能、使用环境以及结构的重要性程度来确定[10]。结构使用过程中存在几个关键的时间段,即混凝土内钢筋开始锈蚀的时间T0、钝化膜破坏至钢筋锈胀开裂的时间Tcr、锈胀开裂至裂缝达到一定宽度的时间Tw。于是,根据使用条件和重要性,混凝土结构耐久性使用寿命Td可以选择为Td=T0或Td=T0+Tcr,或Td=T0+Tcr+Tw,这样就可以通过确定关键时间段T0,Tcr,Tw得到结构的使用寿命Td。

1.1氯盐侵蚀下钢筋钝化膜破坏时的使用寿命

在氯盐侵蚀环境下,混凝土内钢筋锈蚀的前提是钝化膜的失效,因此确定氯盐侵蚀条件下混凝土保护层失效的时间就可以确定T0[11-13]。

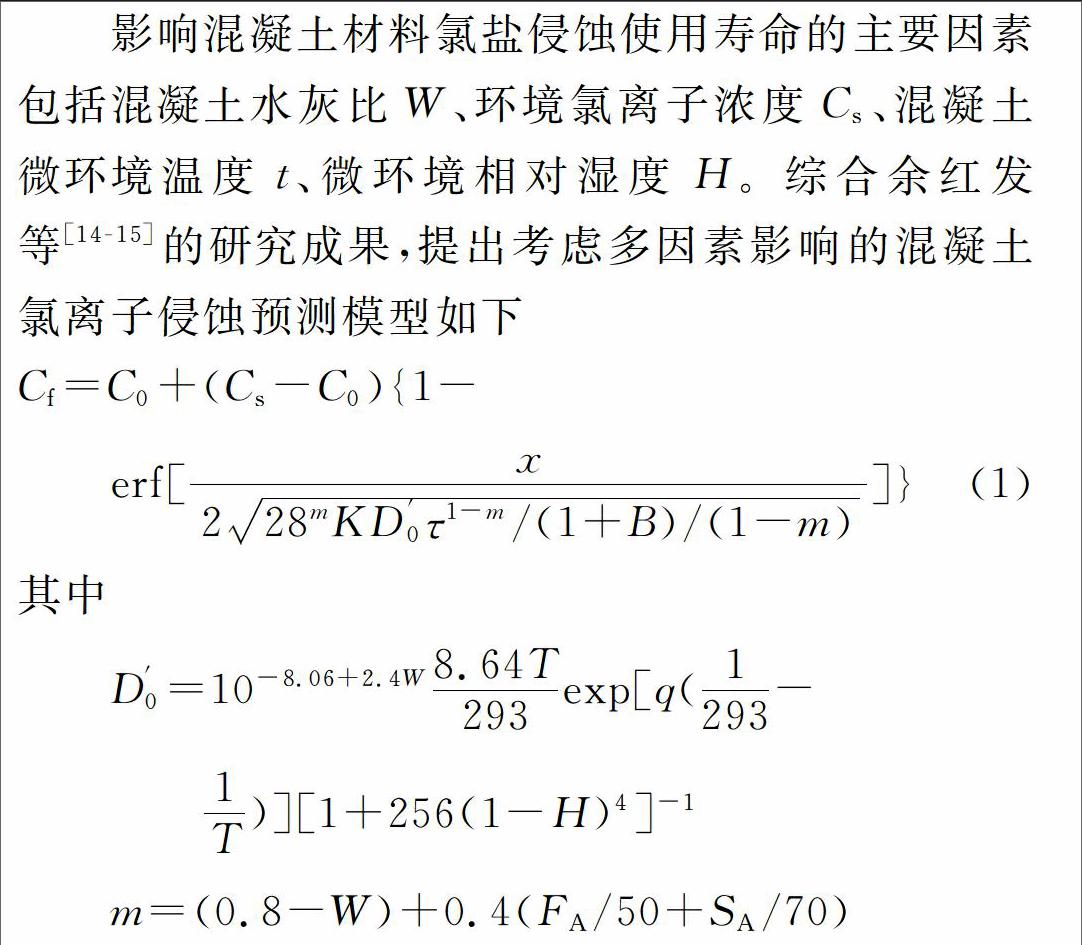

影响混凝土材料氯盐侵蚀使用寿命的主要因素包括混凝土水灰比W、环境氯离子浓度Cs、混凝土微环境温度t、微环境相对湿度H。综合余红发等[14-15]的研究成果,提出考虑多因素影响的混凝土氯离子侵蚀预测模型如下

1.2钢筋锈胀开裂时的使用寿命

钢筋锈胀开裂时的使用寿命Tcr指的是从钢筋钝化膜破坏到混凝土保护层锈胀开裂所需要的时间。利用弹性力学分析方法,并考虑钢筋-混凝土交界面过渡区影响,提出在氯盐侵蚀条件下混凝土保护层锈胀开裂时的钢筋锈蚀率表达式为

ηcr=0.010 9W-0.004+[2μrustErust+(R0+c)μccEc]·

(0.3+0.3cR0)ftk/[2(n-1)](2)

式中:ηcr为钢筋锈胀开裂锈蚀率;μrust为锈蚀层泊松比;Erust为锈蚀层弹性压缩模量;Ec为混凝土弹性模量;c为混凝土保护层厚度;R0为钢筋原始半径;ftk为混凝土抗拉强度标准值;n为钢筋锈蚀时的体积自膨胀率;μc为混凝土泊松比。

同时,根据法拉第定律,钢筋锈蚀量与锈蚀电流密度(锈蚀速率)的关系式为

ΔM=MAn′F∫τ0ic(τ)dτ(3)

式中:ΔM为阳极溶解的钢筋质量;M为铁的摩尔质量;A为钢筋的表面积;n′为锈蚀产物铁离子的电荷数,可取n′=2;F为法拉第常量,取为96 500 C·mol-1;ic(τ)为钢筋锈蚀电流密度,可以根据钢筋锈蚀速率时变模型[16-17]进行计算。

首先确定钢筋锈蚀速率(锈蚀电流密度)的时变过程,然后基于钢筋锈胀开裂锈蚀率ηcr,计算得到钢筋锈胀开裂时间τcr,则Tcr=τcr。

1.3钢筋锈胀裂缝达到一定宽度时的使用寿命

钢筋锈胀裂缝达到一定宽度时的使用寿命Tw指的是从混凝土保护层锈胀开裂到锈胀裂缝达到一定宽度所需要的时间。首先建立锈胀裂缝宽度与钢筋锈蚀量之间的关系,然后再利用钢筋锈蚀量与锈蚀电流密度的关系来计算Tw。

吴庆[18]给出了氯离子侵蚀下构件表面顺筋裂缝宽度与钢筋锈蚀率之间的关系模型,即

ω=-0.036 3η2sα2s+0.341 8ηsαs-0.001 1(4)

式中:ω为钢筋锈胀裂缝宽度;ηs为钢筋锈蚀率;αs为锈蚀面积扩展系数,当ω≤0.5 mm时,αs=0.5,当ω>3.0 mm时,αs=1.0。

于是根据钢筋锈蚀量与锈蚀电流密度的关系,使用寿命Tw可以利用下式计算,即

M0(ηs-ηcr)=MAn′F∫Tw0i′c(τ)dτ(5)

式中:i′c(τ)为钢筋锈胀开裂后的锈蚀电流密度变化;M0为钢筋初始质量。

将锈蚀电流密度变化的函数代入式(5),对等号右边进行积分后就成为锈蚀量关于Tw的方程,在锈蚀量已知的情况下求解该方程即可得Tw的值。

何世钦[19]通过试验总结出锈蚀混凝土梁内部钢筋锈蚀率与剩余承载力的关系为

ηLC=1-0.013 45ρs(6)

式中:ηLC为极限承载力降低系数,即锈蚀梁的承载力与未锈蚀对比梁极限承载力的比值;ρs为钢筋的锈蚀率。

通过式(5),(6)可以得出当混凝土保护层出现锈胀开裂之后,结构的剩余承载力与裂缝宽度的关系。

2新建混凝土结构耐久性设计的使用寿命预测2.1使用寿命预测步骤

基于前文的混凝土结构全过程使用寿命定义,以及考虑环境作用影响的混凝土内钢筋锈蚀速率预测方法,提出的新建混凝土结构耐久性使用寿命预测步骤如图1所示,其中,VG为设定的使用寿命,VD为计算使用寿命。

2.2新建结构使用寿命预测算例

假设某地区一新建工业混凝土构筑物处于自然气候环境无遮挡条件下,并受到氯盐环境污染,混凝土强度等级为C25,水灰比W=0.54,采用普通硅酸盐水泥,混凝土保护层厚度c=30 mm,混凝土内主筋为直径14 mm的HRB335级钢筋。本文算例只预测钢筋锈胀开裂时的使用寿命Tcr,下面阐述具体过程。

2.2.1气候环境作用谱的建立

(1)温度作用谱

基于该地区完整1年的环境大气温度资料,采用三分割法并考虑日照影响的修正,建立自然气候环境的温度作用谱[20]。图2为2009年6月份的环境温度作用谱。

(2)相对湿度作用谱

对于新建混凝土结构而言,由于制作混凝土时加入的水量超过了水泥水化所需要的水量,从而造成固化混凝土中含有富余的水分,混凝土内相对湿度较大,通常大于95%。因此,可以采用月平均的方式对环境相对湿度资料进行简化处理[21]。图3为结构所在地2009年全年的环境相对湿度作用谱。

同时,考虑到无遮挡条件下自然降水对混凝土微环境含湿量的影响,统计了当地长年的历史降水量资料,图4为各月份结构所在地的平均降水量分布。

2.2.2混凝土微环境响应谱的构建

(1)温度响应谱

构建基于自然气候环境的温度作用谱,首先利用温度响应预测模型计算混凝土内钢筋表面处的温度响应值[22]。计算时取当地的年平均风速Fv=2.2 m·s-1,考虑降水的影响,取混凝土内年平均孔隙水饱和度S=0.9。然后基于计算得出的混凝土内温度响应预测值,以月平均的形式得到完整1年的混凝土温度响应谱,如图5所示。

(2)孔隙水饱和度响应谱

利用已经建立的混凝土微环境温度响应谱,并借助混凝土孔隙水饱和度与温度、相对湿度的关系模型[23],计算得出混凝土的孔隙水饱和度响应谱,如图6所示。

2.3计算钢筋锈蚀电流密度

基于混凝土微环境温度和孔隙水饱和度的响应谱,利用钢筋锈蚀速率时变模型预测自然气候环境下混凝土内钢筋锈蚀速率变化。图7为混凝土内钢筋钝化膜破坏以后钢筋锈蚀电流密度的预测结果。

2.2.5计算锈胀开裂所需时间

基于混凝土内钢筋锈蚀速率(锈蚀电流密度)的预测结果,利用钢筋锈蚀电流密度与锈蚀量的关系式(3),计算钢筋达到开裂锈蚀量所需的时间。经计算,自钢筋钝化膜破坏起到混凝土保护层锈胀开裂所需时间Tcr=1 897 d,约为5.2年。

3混凝土材料与构件的耐久性试验

耐久性试验是进行钢筋混凝土结构耐久性研究、预测的重要途径和手段,在实验室开展耐久性试验,必须遵循3个原则,即加速原则、相似原则与定量原则[24]。基于自然气候环境作用谱以及钢筋锈蚀速率预测的研究成果,本文提出以耐久性试验环境对服役环境的加速老化因子为基准的人工气候环境设计方法,从而使耐久性试验的人工气候环境设计具备针对性。

3.1耐久性试验的加速老化因子

加速老化试验的目的是预测材料或结构的寿命。目前,在混凝土结构领域,利用加速老化试验来预测结构耐久性的基本思路主要是建立结构在加速老化试验中的寿命与结构实际使用寿命之间的关系。混凝土内钢筋的锈蚀速率是一个时变量,而且在人工气候环境与自然气候环境中由于环境条件的差异,混凝土内钢筋锈蚀速率的时变过程存在差异,从而造成加速老化试验中的混凝土结构性能退化速率与实际结构性能退化速率并不是简单比例关系,两者之间的关系可以通过建立数学模型来确定。

基于混凝土内钢筋锈蚀量(损伤累积)等效的原则,加速老化因子定义为2种试验环境下混凝土内钢筋达到相同锈蚀量所需时间之比,即

3.2人工气候环境设计方法

加速老化试验的人工气候环境设计主要涉及2个方面的内容:一是人工侵蚀环境的设计;二是人工气象过程的设计。

3.2.1人工侵蚀环境的设计

沿海大气环境条件下需考虑氯离子侵蚀引起混凝土中钢筋锈蚀。首先对实际结构或构件所处氯盐侵蚀环境进行调查分析,确定环境中的氯离子浓度,然后确定人工加速氯离子侵蚀的强度以及方式。对于模拟大气环境并加速氯离子侵蚀的方式,可以采用盐雾试验法或电迁移法。盐雾试验法主要适用于高湿环境下的氯离子侵蚀情况。

3.2.2人工气象过程的设计

目前,实验室人工气象过程的设计主要包括设定环境的温度和相对湿度。人工气象过程的设计最终是为了加速混凝土材料或构件的耐久性退化,并据此预测试验对象在实际使用环境下的耐久性寿命。因此,在设定环境温度和相对湿度时,必须基于人工气候环境与使用环境之间的加速老化因子,使人工气候环境的设计具有针对性。为了方便人工气候环境的设计,基于具体使用环境,可以首先建立人工气候环境与加速老化因子的初步关系。

3.3基于人工气候环境耐久性试验的使用寿命预测步骤

以大气环境氯离子侵蚀引起混凝土内钢筋锈蚀为例,提出的基于耐久性试验的使用寿命预测步骤如图8所示,其中,LD为根据工程情况确定的混凝土氯离子侵蚀和钢筋锈蚀的耐久性试验周期。

结语

(1)分析了混凝土材料与结构使用寿命的全过程,使用寿命全过程包括混凝土内钢筋开始锈蚀的时间T0(碳化寿命或氯盐侵蚀寿命)、钝化膜破坏至钢筋锈胀开裂的时间Tcr、锈胀开裂至锈胀裂缝达到一定宽度的时间Tw,并结合相关研究成果给出了考虑混凝土微环境影响的阶段寿命计算模型。

(2)提出了基于环境作用谱、混凝土微环境响应谱的新建混凝土结构耐久性设计的使用寿命预测方法,并进行了算例说明。

(3)基于混凝土内钢筋锈蚀量的等效,提出了混凝土材料与结构耐久性试验中加速老化因子的概念,并提出了基于人工气候环境耐久性试验的使用寿命预测方法。参考文献:

[1]孙彬,牛荻涛,王庆霖.基于区间分析的锈蚀钢筋混凝土结构使用寿命预测[J].建筑结构学报,2012,33(6):110-115.

SUN Bin,NIU Di-tao,WANG Qing-lin.Service Life Prediction of Corroded RC Structures Based on Interval Analysis[J].Journal of Building Structures,2012,33(6):110-115.

[2]付燕弟,范宏,王鹏刚.氯离子环境下钢筋混凝土结构的使用寿命预测[J].青岛理工大学学报,2011,32(4):18-22.

FU Yan-di,FAN Hong,WANG Peng-gang.Life Prediction of the Concrete Structure Under Chloride Environment[J].Journal of Qingdao Technological University,2011,32(4):18-22.

[3]史波,赵国藩.基于可靠度的锈蚀钢筋混凝土结构使用寿命预测[J].大连理工大学学报,2007,47(1):61-67.

SHI Bo,ZHAO Guo-fan.Reliability-based Service Life Prediction of Steel-corroded Concrete Structures[J].Journal of Dalian University of Technology,2007,47(1):61-67.

[4]王晓刚,顾祥林,张伟平.锈蚀钢筋混凝土梁抗弯性能数值模拟[J].建筑科学与工程学报,2009,26(1):49-54.

WANG Xiao-gang,GU Xiang-lin,ZHANG Wei-ping.Numerical Simulation of Flexural Behavior of Corroded Reinforced Concrete Beams[J].Journal of Architecture and Civil Engineering,2009,26(1):49-54.

[5]付凯,王伟,薛伟辰.模拟混凝土环境下GFRP筋抗压性能加速老化试验研究[J].建筑结构学报,2013,34(1):117-122.

FU Kai,WANG Wei,XUE Wei-chen.Accelerated Aging Test for Evaluation of Compressive Properties of GFRP Rebars Under Simulated Concrete Environment[J].Journal of Building Structures,2013,34(1):117-122.

[6]吴瑾,吴胜兴.氯离子环境下钢筋混凝土结构耐久性寿命评估[J].土木工程学报,2005,38(2):59-63.

WU Jin,WU Sheng-xing.Durability Assessment for Reinforced Concrete Structures in Chloride Environment[J].China Civil Engineering Journal,2005,38(2):59-63.

[7]夏宁,于孝民,任青文.混凝土结构耐久性研究现状[J].水利水电科技进展,2005,25(4):63-66,70.

XIA Ning,YU Xiao-min,REN Qing-wen.Current Situation of Research on Durability of Concrete Structures[J].Advances in Science and Technology of Water Resources,2005,25(4):63-66,70.

[8]FUNAHASHI M I.Predicting Corrosion-free Service Life of a Concrete Structure in a Chloride Environment[J].ACI Materials Journal,1990,87(6):581-587.

[9]LIU Y P,WEYERS R E.Modeling the Time-to-corrosion Cracking in Chloride Contaminated Reinforced Concrete Structures[J].ACI Materials Journal,1998,95(6):675-681.

[10]ANDRADE C,ALONSO C,MOLINA F J.Cover Cracking as a Function of Bar Corrosion:Part I — Experimental Test[J].Materials and Structures,1993,26(8):453-464.

[11]刘欣.与混凝土微环境相关的碳化速率预计模型[D].徐州:中国矿业大学,2010.

LIU Xin.Prediction Model of Carbonation Rate Based on Concrete Microenvironment[D].Xuzhou:China University of Mining and Technology,2010.

[12]刘玉.钢筋腐蚀机理及氯离子影响机制的研究[D].厦门:厦门大学,2007.

LIU Yu.Study on the Effect of Chloride Ions on the Corrosion Mechanism of Reinforcing Steel[D].Xiamen:Xiamen University,2007.

[13]孙丛涛.基于氯离子侵蚀的混凝土耐久性与寿命预测研究[D].西安:西安建筑科技大学,2010.

SUN Cong-tao.Study on Concrete Durability and Service Life Prediction Based on Chloride Corrosion[D].Xian:Xian University of Architecture & Technology,2010.

[14]余红发,孙伟,麻海燕,等.混凝土在多重因素作用下的氯离子扩散方程[J].建筑材料学报,2002,5(3):240-247.

YU Hong-fa,SUN Wei,MA Hai-yan,et al.Diffusion Equations of Chloride Ion in Concrete Under the Combined Action of Durability Factors[J].Journal of Building Materials,2002,5(3):240-247.

[15]施养杭,罗刚.有限差分法氯离子侵入混凝土计算模型[J].华侨大学学报:自然科学版,2004,25(1):58-61.

SHI Yang-hang,LUO Gang.A Model Based on Finite Difference Method for Calculating Penetration of Chloride into Concrete[J].Journal of Huaqiao University:Natural Science,2004,25(1):58-61.

[16]JIANG J H,YUAN Y S.Prediction Model for the Time-varying Corrosion Rate of Rebar Based on Micro-environment in Concrete[J].Construction and Building Materials,2012,35:625-632.

[17]姬永生,袁迎曙.恒定气候混凝土内钢筋锈蚀速率的时变特征与机理[J].中国矿业大学学报,2007,36(2):153-158.

JI Yong-sheng,YUAN Ying-shu.Change Characteristic and Mechanism of Rebar Corrosion Rate with Time in Concrete Under Constant Climate[J].Journal of China University of Mining & Technology,2007,36(2):153-158.

[18]吴庆.基于钢筋锈蚀的混凝土构件性能退化预计模型[M].徐州:中国矿业大学出版社,2009.

WU Qing.Prediction Model of Structural Behavior Deterioration in Corroded Reinforced Concrete Members[D].Xuzhou:China University of Mining and Technology Press,2009.

[19]何世钦.氯离子环境下钢筋混凝土构件耐久性能试验研究[D].大连:大连理工大学,2004.

HE Shi-qin.Experimental Studies on Durability of Reinforced Concrete Members in Chloride Environment[D].Dalian:Dalian University of Technology,2004.

[20]蒋建华,袁迎曙.考虑日照影响的环境温度作用谱修正方法[J].建筑材料学报,2014,17(1):78-83.

JIANG Jian-hua,YUAN Ying-shu.Revised Method of Temperature Action Spectrum in Natural Climate Environment with Consideration of Sunlight Exposure[J].Journal of Building Materials,2014,17(1):78-83.

[21]JIANG J H,YUAN Y S.Quantitative Models of Climate Load and Its Effect in Concrete Structure[J].Construction and Building Materials,2012,29:102-107.

[22]蒋建华,袁迎曙,张习美.自然气候环境的温度作用谱和混凝土内温度响应预计[J].中南大学学报:自然科学版,2010,41(5):1923-1930.

JIANG Jian-hua,YUAN Ying-shu,ZHANG Xi-mei.Action Spectrum of Temperature in Natural Climate Environment and Prediction of Temperature Response in Concrete[J].Journal of Central South University:Science and Technology,2010,41(5):1923-1930.

[23]JIANG J H,YUAN Y S.Relationship of Moisture Content with Temperature and Relative Humidity in Concrete[J].Magazine of Concrete Research,2013,65(11):685-692.

[24]袁迎曙.钢筋混凝土结构耐久性设计评估与试验[M].徐州:中国矿业大学出版社,2013.

YUAN Ying-shu.Durability Design Evaluation and Test of Reinforced Concrete Structure[M].Xuzhou:China University of Mining and Technology Press,2013.