王圪堵输水管道水压试验方案设计

刘 平

(中国水电十五局水机公司 陕西 西安 710065)

管道试压是管道工程中不可忽视的一个环节,是检验管道制造、安装质量合格与否的有效方法。管道试压常采用水压试验。根据现场实际条件,可利用的试压水源,组成管道系统的配件和附件(阀门、井室)的数量,管道各部位的高差情况等条件决定试压段的长度。

1 概述

陕西省榆林市王圪堵水库输水工程施工Ⅰ标段(0+000~5+620.10)总长为5620.10m,管材采用预应力钢筒砼管(PCCP管)。根据合同要求需对安装完毕的管道进行分段水压试验,分段水压试验长度为1km左右,同时考虑到现场实际情况确定位置,试压长度有所增减,分段位置根据施工进展情况安排,选在水源便利的地段。结合本工程特点,分段位置定在桩号0+310~1+752段,试压段长度1442m,管径为1600mm,管道实际工作压力为0.06MPa,管道设计工作压力0.4MPa,水压试验压力取设计工作压力。

按照规范要求,输水管道水压试验分预试验阶段和主试验阶段,试验合格的判定依据为允许压力降值(强度试验)和允许渗水量值(严密性试验)。

2 试验方案设计及工艺流程

2.1 试验方案设计

2.1.1 后背及堵头的设计

进行水压试验时,在水的压力的作用下,管端将产生巨大的推力,该推力全部作用在试压段的后背上,如后背不坚固,管段将产生很大的纵向位移,导致接口拔出,甚至造成管身产生环向开裂,极易引起安全事故。后背设计将关系到水压试验的成败。

水压试验后背采用预制钢筋混凝土后背。根据合同文件提供的资料,沿管线土壤为细砂、粉细砂及粉土,经计算每平米能承受的承载力大约为7t。管道试验压力0.4MPa,经计算堵头承受的水压力(直径为1600mm的PCCP管)为80.4t,则后背所需的最小承力面积为:S=80.4/7=11.5m2。

因此,预制钢筋混凝土后背面积为12m2,满足承力需要。

因试压地段土壤比较松软,后背与后背墙之间必须用换土(碎石)夯实的方法进行加固,后背墙面应平整,并应与管道轴线垂直。

水压试验采用钢制堵头,制作1套。每套承插口堵头均设置排气孔、进水孔(加压孔)、排水孔、压力表等,具体设置见下图:

2.1.2 进水孔、排气孔和排水孔的设计

进水孔设置在堵头的盲板中间,作为管道注水孔和加压孔。

排气孔设置在堵头的盲板上部,由压力管道引伸出管顶以上作为排气孔。

排水孔设置在堵头盲板的下部,作为管道水压结束后的卸压和放水孔。

2.1.3 加压设备、压力表的选用及安装

加压设备布置在水压试验段管道端部的一侧,加压设备包括多级离心加压泵(160m扬程)、储水桶、压力管,高压阀门等,加压泵用压力管与进水孔相连接。

压力表应安装在试验段低侧端与管道轴线垂直的支管上,压力表由主表和校核表两块组成,压力表最大允许误差不超过最高刻度的1.5%,最大量程应为试验压力的1.5倍。为方便读数,表壳的公称直径不应小于150mm。

2.1.4 排水疏导措施

排水孔附近修建排水沟,便于将水压试验段管道内的水排出。

2.2 工艺流程

安装堵头、后背→管内注水→浸泡→安装加压设备→预试验阶段→主试验阶段→排水→加压设备、堵头、后背拆除。

3 试验方法步骤

1.根据现场条件取0+310~1+752段的管道作为水压试验段,试验段长度1442m。

2.在试验段两端挖出安装后背的后背墙,将已制作好的堵头和靠背安装到试验段管道两头,堵头安装要求与管道安装要求相同。堵头与靠背之间用4个50t的机械千斤顶支撑,后背与后背墙之间必须用换土(碎石)夯实的方法进行加固。

3.注水:因该地段地下水位高,在注水口处打口深井,用60m3/h流量的离心水泵从堵头上进水孔向管道内注水,注水时应打开所有排气阀,待水注满后有水溢出时关闭排气阀和进水阀,停止注水。

表5-1 人员配置表

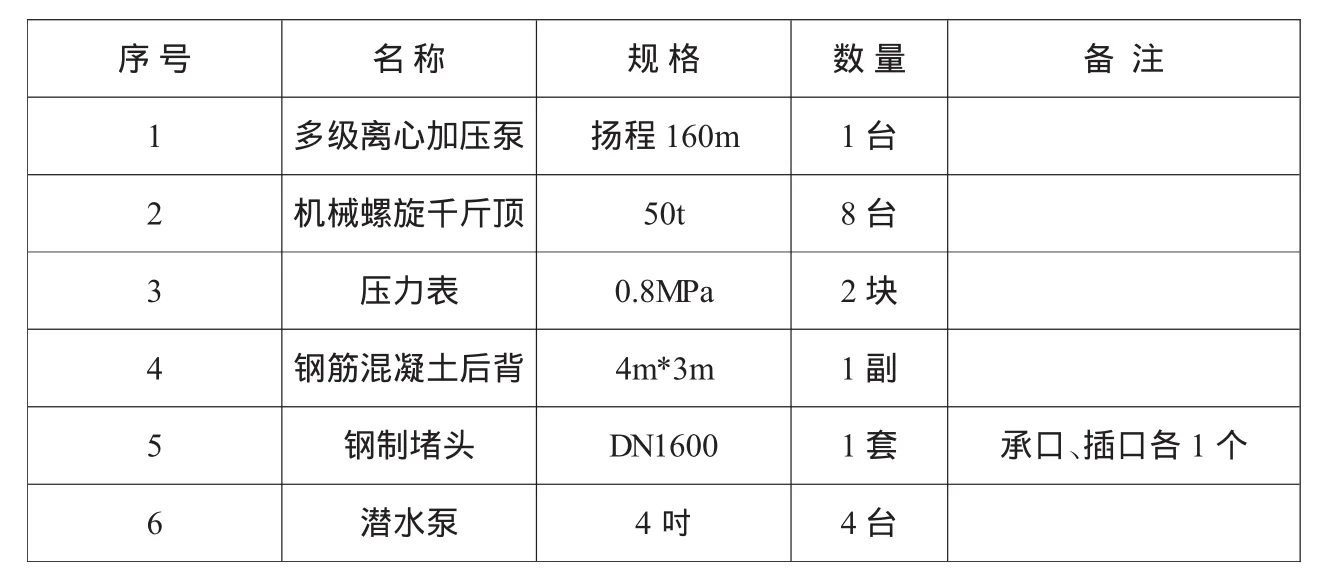

表5-2 设备配置表

4.试验管段灌满水后,应在不大于工作压力条件下充分浸泡再进行试压,浸泡时间不小于72h,使管道达到机械、热力和化学上的平衡。

5.安装加压设备及压力表:加压泵进水管与储水桶相连,出水管通过压力管与堵头上的进水孔相连;压力表用蛇形管安装在排气管上,安装两块压力表,一块为主表,一块为校核表。压力表选用最小单位0.02MPa,最大量程为0.8MPa,表壳的公称直径150mm,且在使用前进行校正。

6.预试验阶段:管道升压时,管道的气体应排除;升压过程中,发现压力表针摆动、不稳,且升压较慢时,应重新排气后再升压,然后以每分钟不大于0.01MPa的速度加压,将管道内水压缓缓地升至试验压力并稳压30min,期间如有压力下降可注水补压,但不得高于试验压力。检查管道接口、配件等处有无漏水、损坏现象,发现有漏水、损坏现象应停止试压,并查明原因采取相应措施后重新试压。

7.主试验阶段:预试验合格后进入主试验阶段,停止注水补压,保持试验压力恒压15min,当15min后压力下降值不超过0.03MPa时,进行外观检查,若接口、管身无破损及漏水现象时,则判定管道强度试验合格。

8.若水压试验将以允许渗水量作为最终判定依据,实测渗水量将采用注水法进行,具体操作如下。

(1)压力升至试验压力后开始计时,每当压力下降,应及时向管道内补水,但最大压降不得大于0.03MPa,保持管道试验压力恒定,恒压延续时间不得少于2h,并计量恒压时间内补入试验管段内的水量。

(2)实测渗水量按下式计算确定

其中:q=实测渗水量(L/min.km)

W=恒压时间内补入管道的水量(L)

T=从开始计时至保持恒压结束时间(min)

L=试验管段长度(m)

当实测渗水量小于或等于《给水排水管道工程施工及验收规范》中预应力钢铜混凝土管允许渗水量时,则判定管道严密性试验合格。

对于DN1600预应力钢筒砼管道管道允许渗水量按下式计算得:

9.待水压试验的允许压力降值和允许渗水量都合格后,将管道内水放掉,放水时排气阀全部打开,可以从上下游同时放水;放水时,少部分水靠压力直接排出,大部分水需要用水泵抽出,排出的水可以直接放至排水沟中。

10.后背、堵头及加压设备拆除。

4 安全保证措施

(1)试验前,试验段管道必须全部进行定位回填,所有支墩,镇墩混凝土强度已达到设计强度。

(2)试验段所有敞口应堵严,不得有渗水现象,试验段不得采用闸阀做堵板,不得有消火栓、水锤消除器、安全阀等附件。

(3)管道注水应从下游缓慢注入,管道上的排气阀全部打开,将管道内的气体排除。

(4)试验现场设置安全警戒线,配置专职安全员,闲杂人员禁止入内。

(5)所有工作人员必须经过技术交底和安全教育培训。

(6)水压试验过程中,后背顶撑,管道两侧严禁站人。

(7)水压试验时,严禁对管身、接口进行敲打或修补缺陷,遇到有缺陷时,应作出标记,卸压后修补。

5 资源配置

详见表5-1,表5-2。

6 结语

王圪堵输水管道水压试验方案详实的阐述了预应力钢筒混凝土管道的水压试验过程。该施工方案正确指导了王圪堵输水管道水压试验的施工,满足了施工安全、质量、进度的要求,同时也为我局在同类工程施工中积累了丰富的经验,该方案设计和实施值得借鉴和学习。陕西水利