湿法脱硫净烟气中的细颗粒物对膜吸收CO2的影响

刘瑞,张琳,王霞,瞿如敏,杨林军

(东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

近年来,随着全球气候变暖的加剧,作为主要温室气体,CO2的排放控制正引起世界各国的重 视[1]。目前,我国是世界上CO2排放量最大的国家,2008年全年CO2排放量约为59.8 亿吨,正面临着日益增大的环境压力[2]。据统计,我国CO2排放总量中有一半以上来自于燃煤电厂。因此,对我国现有燃煤电厂尾部烟气中CO2的捕集分离逐渐受到社会的关注,其中膜吸收法是一种有效的CO2分离方法[3]。通常认为,膜法分离前需对气体作过滤处理,但欲使燃煤尾部烟气中细颗粒物浓度显著降低,有相当技术难度,即便是被认为最具发展潜力的电袋复合除尘技术,也只能将细颗粒物浓度控制在50mg/m3以下[4]。Brand 等[5-6]发现共聚物有机分离膜在燃煤电厂石灰石/石膏脱硫系统出口烟气环境中运行400~1000h 后,膜表面会被细颗粒物完全覆盖,运行1000h 后,膜完全失效。实际应用中,膜吸收 CO2系统往往装配于湿法烟气脱硫系统(WFGD)出口[4]。脱硫系统出口烟气含有30~100mg/m3的细颗粒物(数量浓度为 106~108个/cm3),这些细颗粒物会对膜与膜材料的稳定运行带来不利影响。

本文采用模拟实验装置,选取湿法脱硫尾部烟气中3 种含量高的典型颗粒物,考察了湿法脱硫净烟气中3 种细颗粒物[钙法脱硫中的飞灰和CaSO4,氨法脱硫中的飞灰和(NH4)2SO4]对膜吸收CO2性能的影响,从而揭示细颗粒物对膜吸收CO2性能的影响规律,进而为实现膜的稳定高效运行奠定理论基础。

1 实验系统

1.1 实验系统

实验系统如图1 所示,主要由气体配制系统、膜吸收CO2系统、测量控制系统等组成。系统开始运行前,由N2、CO2按88%对12%的比例配制所需的模拟烟气,保持气量为0.5m3/h,稳定2h;稳定后由颗粒物混合气体、CO2按88%对12%的比例配制所需的模拟烟气,开始正式运行,保持气量为0.5m3/h。颗粒物混合气体由德国TOPAS 公司生产的SAG410 型气溶胶发生器产生。模拟烟气在静态混合器充分混合后,经过加热器、缓冲罐后进入膜吸收CO2系统,膜吸收组件采用杭州凯宏膜技术有限公司生产的KH-4020-PP 型疏水内压式聚丙烯(PP)中空纤维膜组件,膜孔径范围0.02~0.20μm,平均孔径0.1μm,膜丝内径0.60mm,孔隙率40%~50%,有效长度380mm,有效膜面积8m2,填充率25%。

单乙醇胺(MEA)溶液由蠕动泵注入膜组件并同气相逆向流动吸收CO2,经过脱碳的废气直接排入空气中;实验中,MEA 的浓度为0.5mol/L,液气比24L/m3,为了保证中空纤维膜的性质不变,气体温度选用45~60℃;为了保证单乙醇胺的性能一致,使用过的吸收液不再循环使用[7]。

1.2 分析测试系统

采用美国艾默生公司生产的煤气分析仪测量模拟烟气中CO2的含量;采用芬兰维萨拉公司生产的HMT337 型温湿度变送器测量模拟烟气温湿度;实验所用的颗粒物粒度由丹东百特仪器有限公司生产的BT-9300ST 型激光粒度分析仪确定;采用芬兰Dekati 公司生产的电称低压冲击器(electrical low pressure impactor,ELPI)在线测量膜组件进出口处的颗粒物粒度分布,模拟烟气经纯净空气稀释8.18 倍后进入ELPI 测试系统[8];颗粒物形貌和膜结构均采用德国蔡司公司生产的Carl Zeiss Ultra Plus 高分辨场发射扫描电子显微镜分析。

图1 实验系统示意图

2 结果与分析

2.1 实验结果的衡量指标

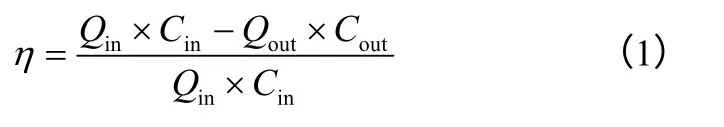

用CO2脱除效率来衡量中空纤维膜吸收CO2的性能,其计算公式见式(1)[9]。

式中,η 是CO2的脱除效率,%;Qin、Qout分别表示入口和出口的气体流速,m3/h;Cin和Cout分别是入口和出口气体中CO2所占的体积分数,%。

2.2 MEA 对膜吸收CO2 性能的影响

Mahmud 等[10]发现,疏水性的中空纤维膜组件在MEA 溶液中浸泡会发生膜浸润现象。膜润湿会提高膜组件的总传质阻力,进而降低CO2的脱除效率,因此有必要进行MEA 对膜吸收CO2性能的影响实验。先采用CO2与N2配制的模拟烟气进行膜吸收CO2的连续实验,CO2与N2的比例分别为88%、12%,实验连续进行26h,结果如图2 所示。可见在没有颗粒物的环境中,实验连续进行26h,膜吸收CO2的效率基本维持在80%左右。吕月霞等[11]也通过相同的实验发现,在前三天的运行中,膜组件的吸收性能非常稳定,直到第四天膜组件的吸收性能才会大幅度变化。因此,可以基本确定在26h的运行时间内,MEA 对膜组件的吸收性能没有 影响。

2.3 3 种颗粒物对膜吸收CO2 的影响

图2 MEA 对CO2 脱除效率的影响

先采用CO2与N2配制的模拟烟气通过膜组件,稳定2h,然后关闭N2,通颗粒物,气溶胶发生器转速相同,维持总气量0.5m3/h,测得气溶胶发生器 出口相对湿度为5.8%,实验过程中每隔2h 测一组数据,连续运行26h。3 种颗粒物的粒径范围基本一致,测得所用飞灰、CaSO4、(NH4)2SO4的中位径分别为27.20μm、29.88μm、31.32μm。为了保证实验结果的准确性,每次通新的颗粒物之前,都用N2将管道内的颗粒物吹扫干净。实验结果如图3~图7所示。

图3 为3 种颗粒物对膜吸收CO2脱除效率的影响示意图,可以看出随着时间的进行,在3 种颗粒物的环境中,CO2的脱除效率都呈下降趋势。在CaSO4的环境中,CO2脱除效率降幅最大,由最初的80.9%降至42.7%,降幅为42.2%;在(NH4)2SO4的环境中的降幅为32.2%;在飞灰环境中的降幅最小为16.4%。这表明有颗粒物通过膜组件可导致CO2脱除效率的显著降低。

图3 3 种细颗粒物对CO2 脱除效率的影响

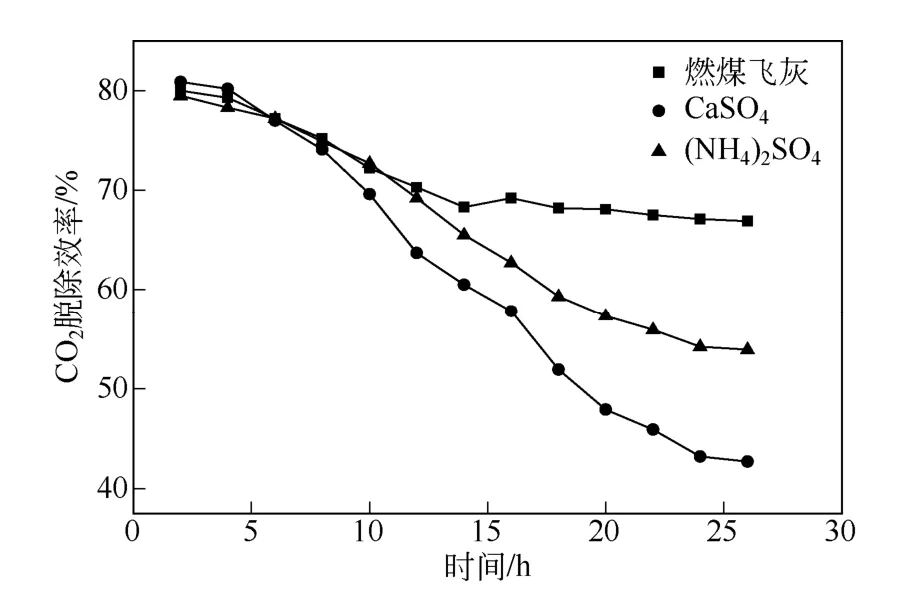

图4 膜组件进出口处飞灰的数浓度和粒径分布

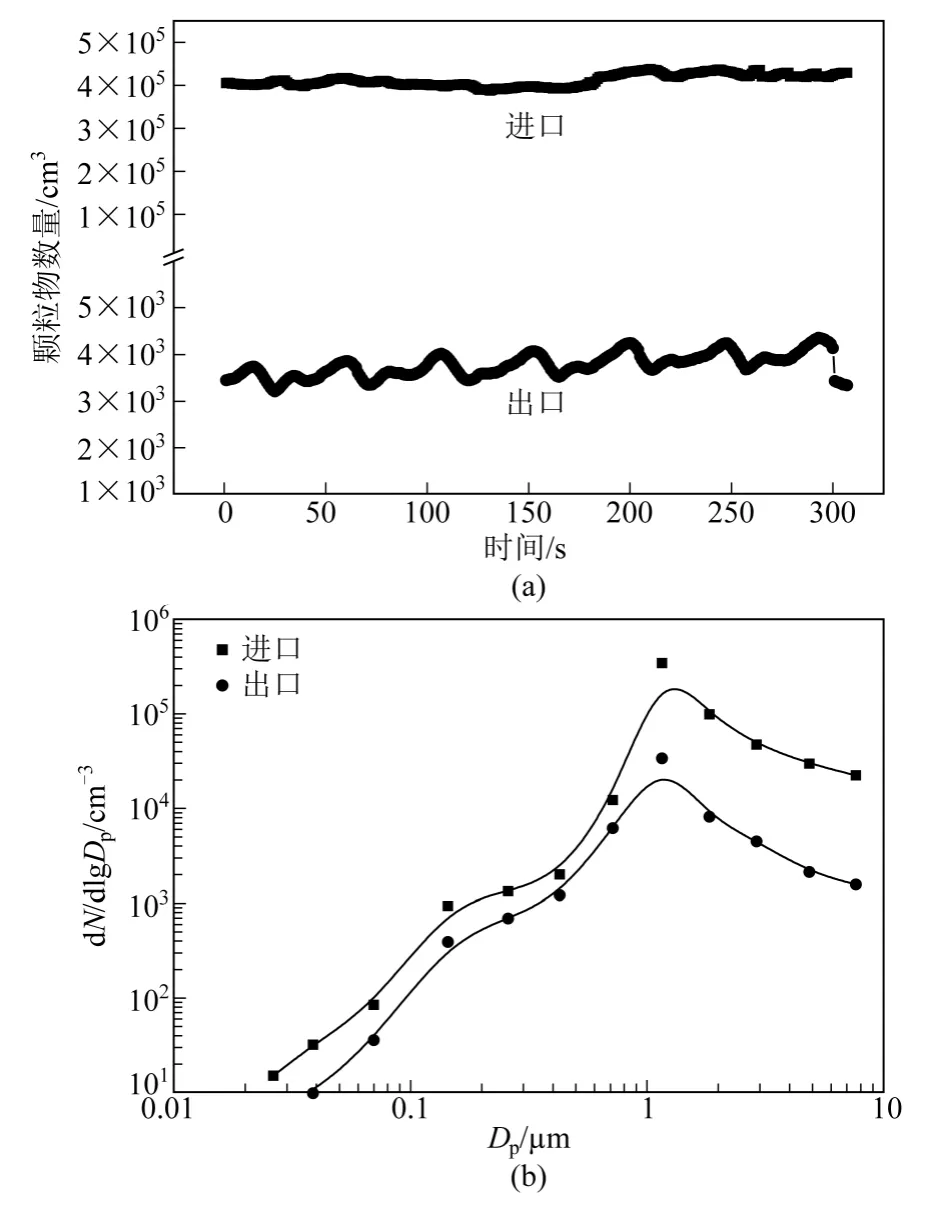

图5 膜组件进出口处CaSO4 的数浓度和粒径分布

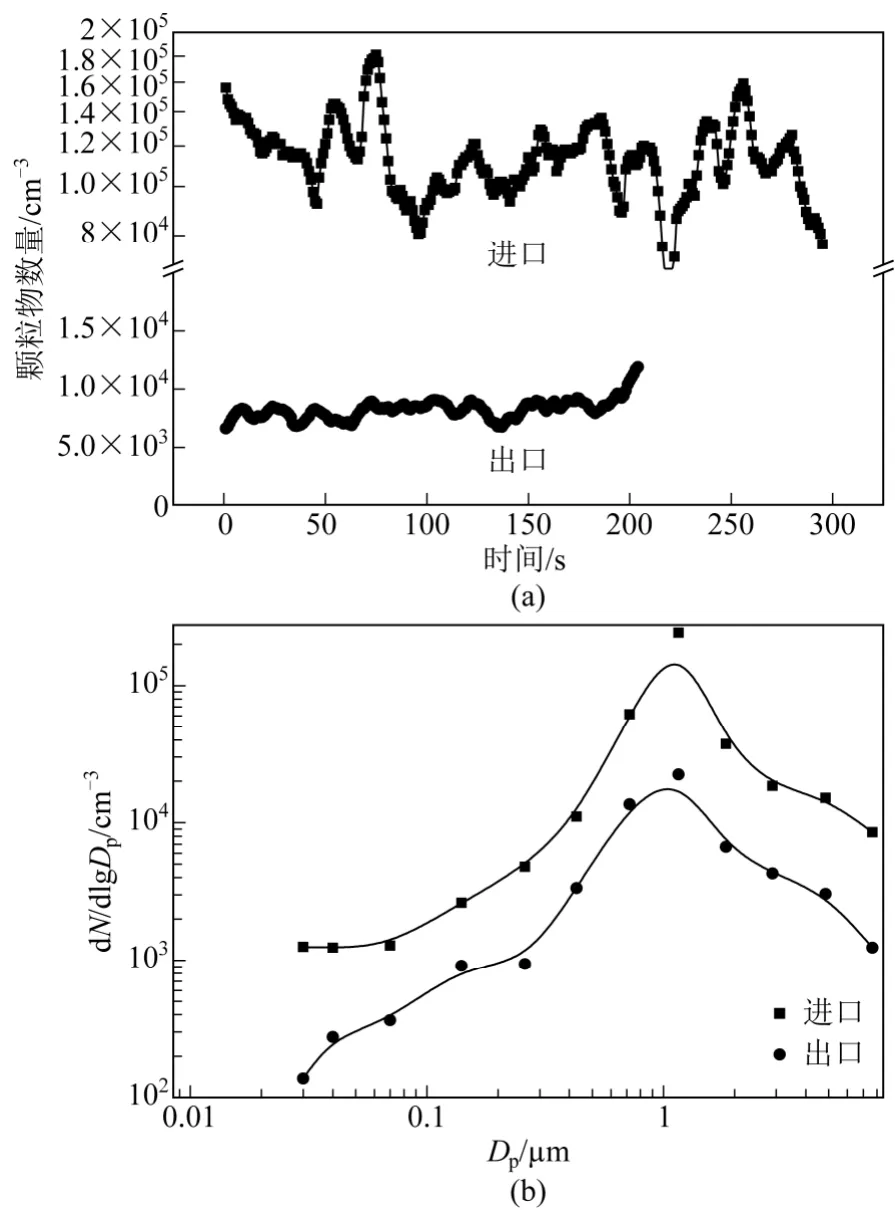

图6 膜组件进出口处(NH4)2SO4 的数浓度和粒径分布

图7 3 种颗粒物附积在膜表面的SEM 照片

图4~图6 分别为用ELPI 测得的膜组件进出口处3 种颗粒物的粒度变化图。3 种颗粒物的数浓度峰值粒径分别为1.158μm、0.72μm、1.16μm,对应的数浓度分别约为3.4×105/cm3、2.2×105/cm3、2.4×105/cm3,通过膜组件后3 种颗粒物的峰值数浓度分别降至约 3.4×104/cm3、1.5×104/cm3、2.2×104/cm3,降幅分别为90%、93.2%、90.8%。可见在3 种颗粒物的环境下,膜吸收CO2过程中存在着不同程度的颗粒物沉积现象,CaSO4的沉积程度最大,飞灰和(NH4)2SO4相差不大。分析3 种颗粒物在膜表面或膜孔沉积程度不同的原因如下:CaSO4的黏性强于飞灰和(NH4)2SO4,其颗粒与膜表面之间的黏性力使其更容易沉积在膜表面或膜孔;实验过程中发现CaSO4和(NH4)2SO4的吸湿能力强于飞灰,吸湿后的CaSO4和(NH4)2SO4颗粒与膜表面之间产生了液桥力,使颗粒物牢牢黏附在膜表面或者膜孔,不易被气流带走。

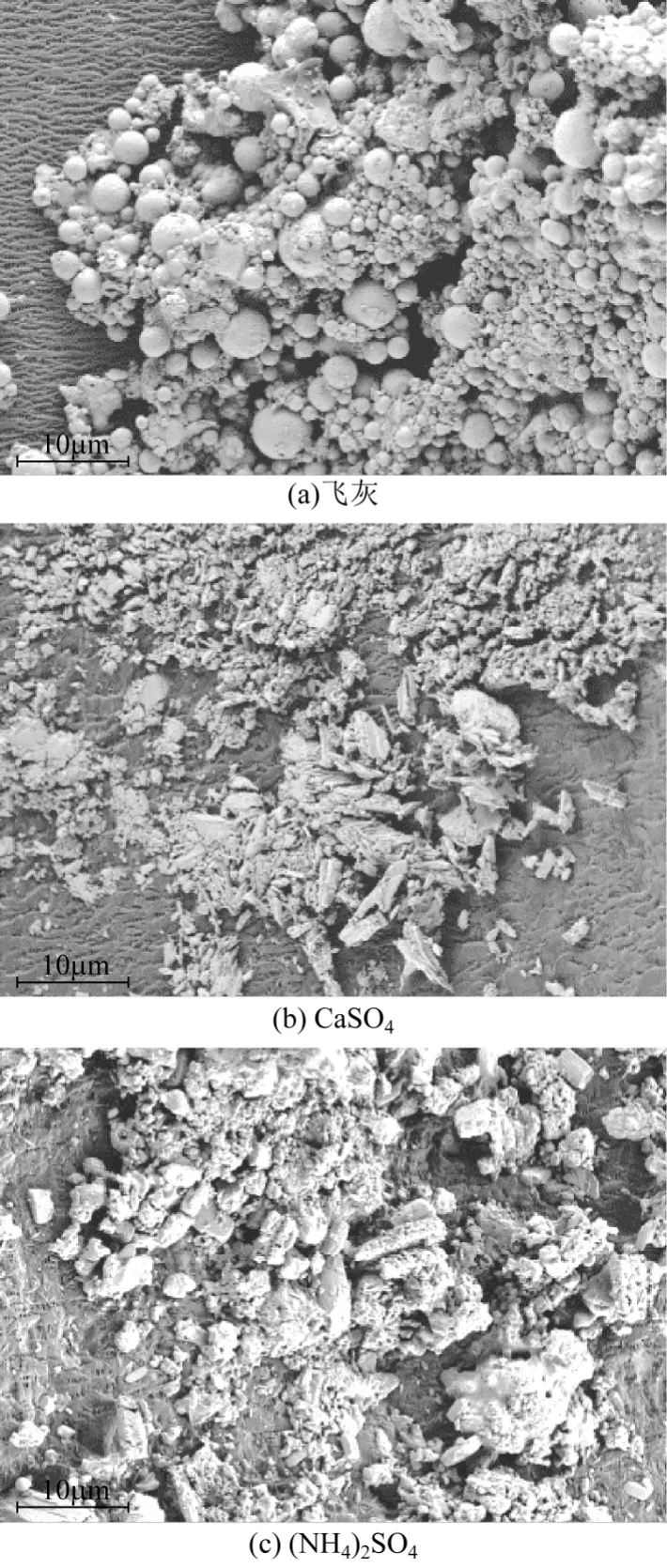

图7 所示为实验结束后,3 种细颗粒物附积在膜表面的场发射扫描电镜照片。可见,细颗粒物经过膜丝通道可附积于膜表面,导致CO2通过膜的传质阻力增大,在有颗粒物的界面上无法与吸收液完全接触,从而严重影响膜组件吸收CO2的性能。

综合图3~图7 可以推知:CO2的脱除效率与颗粒物在膜组件内的沉积程度呈负相关;CaSO4颗粒在膜组件内的沉积程度最大,其对膜吸收CO2性能的影响也最大;(NH4)2SO4颗粒在膜组件内的沉积程度大于飞灰,其对膜吸收CO2性能的影响也大于飞灰。

实验过程中,膜组件经N2反吹后,通飞灰的膜组件的CO2的脱除效率瞬间上升了11.6%,此时膜组件气相进出口压力差下降了0.002MPa,而通CaSO4和(NH4)2SO4的膜组件相应的升幅分别为3.3%和4.5%,它们的气相进出口压力差基本没有变化。CO2的脱除效率的升幅不同,也说明了CaSO4和(NH4)2SO4的黏结性强于飞灰,一旦沉积在膜表面或者膜孔内,难以被气体反吹。恢复实验后,发现CO2的脱除效率又迅速下降,此时膜组件气相进出口压力差又恢复到之前的水平。这可能是因为颗粒物又重新附着在膜表面或者膜孔内,增大了气流阻力。

3 结 论

采用模拟实验台,考察了燃煤电厂脱硫净烟气中3 种细颗粒物对膜吸收CO2性能的影响,研究结果表明:飞灰、CaSO4、(NH4)2SO4这3 种颗粒物通过膜组件时,都会附着沉积在膜表面或膜孔内,在沉积的区域阻碍CO2与MEA 接触,增大了传质阻力,从而使CO2的脱除效率显著降低;3 种颗粒物对膜吸收CO2性能的影响程度从大到小依次为CaSO4、(NH4)2SO4、飞灰。实际的燃煤电厂脱硫净烟气中细颗粒物的成分非常复杂,因此,后续研究可以更深入地考察这些颗粒物对膜吸收CO2的性能影响。

[1] Luis P,van Gerven T,van der Bruggen B. Recent developments in membrane-based technologies for CO2capture[J]. Progress in Energy and Combustion Science,2012,38(3):419-448.

[2] International Energy Agency(IEA). World energy outlook 2007:China and India insights[R]. Paris:IEA,2007.

[3] Merkel T C,Lin H Q,Wei X T,et al. Power plant post-combustion carbon dioxide capture:An opportunity for membranes[J]. Journal of Membrane Science,2010,359,126-139.

[4] 杨林军. 燃烧源细颗粒物污染控制技术[M]. 北京:化学工业出版社,2011.

[5] Brands K,Uhlmann D,Smart S,et al. Long-term flue gas exposure effects of silica membranes on porous steel substrate[J]. Journal of Membrane Science,2010,359:110-114.

[6] Bram M,Brands K,Demeusy T,et al. Testing of nanostructured gas separation membranes in the flue gas of a post-combustion power plant[J]. International Journal of Greenhouse Gas Control,2011,5:37-48.

[7] 沙焱,杨林军,陈浩,等. 燃煤烟气中细颗粒物与共存气态组分对膜吸收CO2的影响[J]. 化工学报,2013,64(4):1293-1299.

[8] 鲍静静. 应用蒸汽相变促进WFGD 系统脱除细颗粒物的研究[D]. 南京:东南大学,2009.

[9] Dindore V Y,Brilman D W F,Geuzebroek F H,et al. Membrane-solvent selection for CO2removal using membrane gas-liquid contactors[J]. Sep. Purif. Technol.,2004,40:133-45.

[10] Mahmud H,Kumar A,Narbaitz R M,et al. The air-phase mass transfer resistance in the lumen of a hollow fiber at low air flow[J]. Chemical Engineering Journal,2004,97(1):69-75.

[11] 吕月霞. 聚丙烯中空纤维膜接触器分离CO2的研究[D]. 上海:华东理工大学,2011.