变频控制器的散热应用研究

杨 帆,范立荣

(珠海格力电器股份有限公司,广东 珠海 519070)

0 引 言

在变频领域,控制器是不可缺少的重要组成部分,随着国家标准的提高,控制对象的复杂,人们对安全的重视,要求控制器满足的性能指标也越来越多。

变频控制器主要包含整流和逆变两部分,在实现这个过程时,不可避免地使用很多发热元件。本文简单陈述传统散热处理方案(以结构人员进行散热处理为主),包含散热器设计、冷却方法设计两方面。但随着功率等级的提高,简单的结构处理已经不能满足设计要求,越来越多功率元件的应用反而成为控制器设计人员和结构设计人员棘手的事情。在此基础上,需要针对控制器方案进行优化,在拓扑、元件材料以及散热方式上给出新的方案。

1 功率器件散热影响因素

功率管是电路中最容易受到损坏的器件,损坏的原因大部分是由于半导体的实际耗散功率超过了额定值[1]。一般而言,物体间的温差越大,温度高的物体向低的物体传递热量越多。根据热传输的相关理论,得到如下公式:

式中,Tj为半导体节温;Ta为环境温度;PCM为半导体损耗;RT为等效热阻

从式(1)可以看出,若Ta一定(以25℃为基准)条件下,则管子等效热阻RT越小,管耗PCM越小,电路就可以工作在更大的功率,保证Tj可以控制在元器件要求范围内。

下面从管耗、半导体散热途径和热阻、外环境因素等方面分析元件散热。

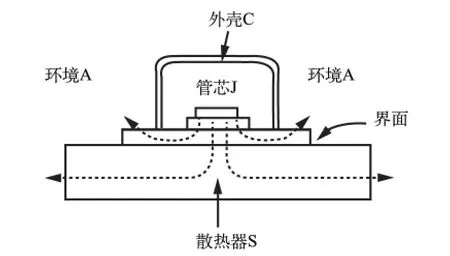

管耗PCM作为热源,其发热量越小,相应的散热条件要求越低,因此努力减小功率元件发热量就从源头上减轻了散热的难度。另外一个重要的影响因素就是散热路径上的热阻,热阻的大小对于散热至关重要。如图1所示,半导体热量按照图中虚线箭头方向传导,每一部分的热阻都会影响散热。

从管芯到环境之间有两条散热途径:管芯(J)到外壳(C-Case),通过外壳直接向环境(A)散热,其热阻大小为:

式中,Rjc为结到外壳的热阻;Rca为外壳到环境的热阻。或通过散热器(S)向环境散热,其热阻大小为:

图1 半导体散热的示意图

式中,Rcs为外壳到散热器的热阻;Rsa为散热器到环境的热阻。

总热阻为式(2)和式(3)两者并行作用,因此减小路径中每一处的热阻对于散热都会起到很大帮助。

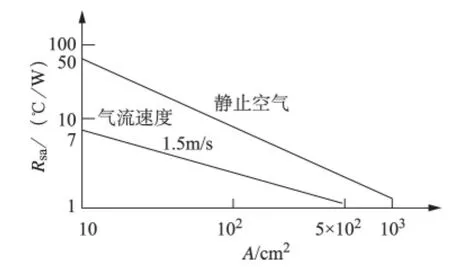

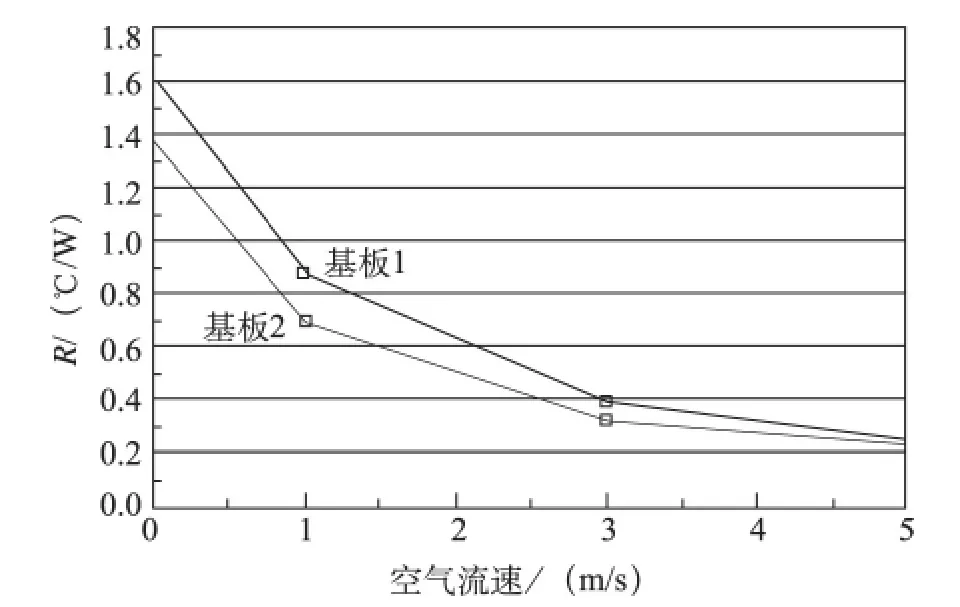

最后一个影响因素就是外环境。假设外环境温度恒定,在有风道设计和自然散热条件下,功率器件的冷却效果截然不同。图2为一块散热器在不同条件下热阻的对比图,显而易见的是,风道的设计更有利于散热[2]。

图2 不同外环境热阻对比

2 传统散热处理方式

2.1 散热器的选择

线性电源芯片、PFC模块、IPM模块等元器件自身发热比较严重,通过模块自身的自然散热已经无法满足半导体工作要求,需要增加散热器来辅助散热。因此散热器设计的好坏直接影响元器件散热是否良好。

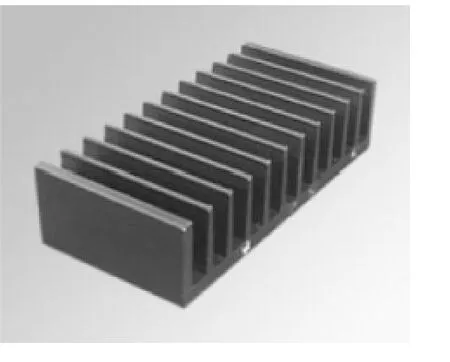

散热器主要依靠与空气对流来散热,有各种形状、尺寸供不同器件安装和不同功耗的器件选用,图3所示为线性电源使用的散热器,图4为功率模块使用的散热器。散热器的散热效果主要由下几个方面决定。

图3 线性元件散热器

图4 功率模块散热器

2.1.1 型材的选择

从材料的导热性能来看,银最好、铜、金次之、然后是铝。金、银的价格相对昂贵,不适宜大量使用。铜的导热性比铝好,但是铜比铝质量大一倍而且加工成形差,只能制作成简单的形状。铝的导热性良好、重量轻、比铜便宜而且耐腐蚀、利用加工设备可以制成各种复杂的形状,能满足电子电力行业对散热器的诸多要求,因此被认为是制作散热器的最佳材料。但是对于体积狭小、价格不作过多要求的场合,其他导热性能好的材料往往成为首选。

2.1.2 散热器的表面颜色

通常散热器的表面颜色制成银白色、黑色,在自然散热的条件下,黑色的热辐射能力强,散热效果好,而在强制风冷或其他条件下,颜色对散热性能没有影响。

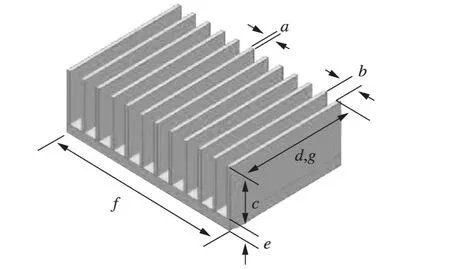

2.1.3 翅片及相关参数的影响

热阻随着翅片间距,翅片/基板长度和翅片/基板宽度的变化而大范围波动,翅片间距的增大将导致翅片总数目的减少,即减少热对流的总面积,减小翅片间距将影响相邻翅片间的空气流动,增加翅片厚度可以减少翅片总数目和散热器的尺寸,导致热阻的增大,如图5所示。从上面的表述来看,尺寸之间是矛盾的,结构人员要根据元器件功耗设计出一个最佳尺寸图,而且还需要针对具体的应用空间设计最佳的安装形状。

图5 散热器结构图

2.2 冷却方法的选择

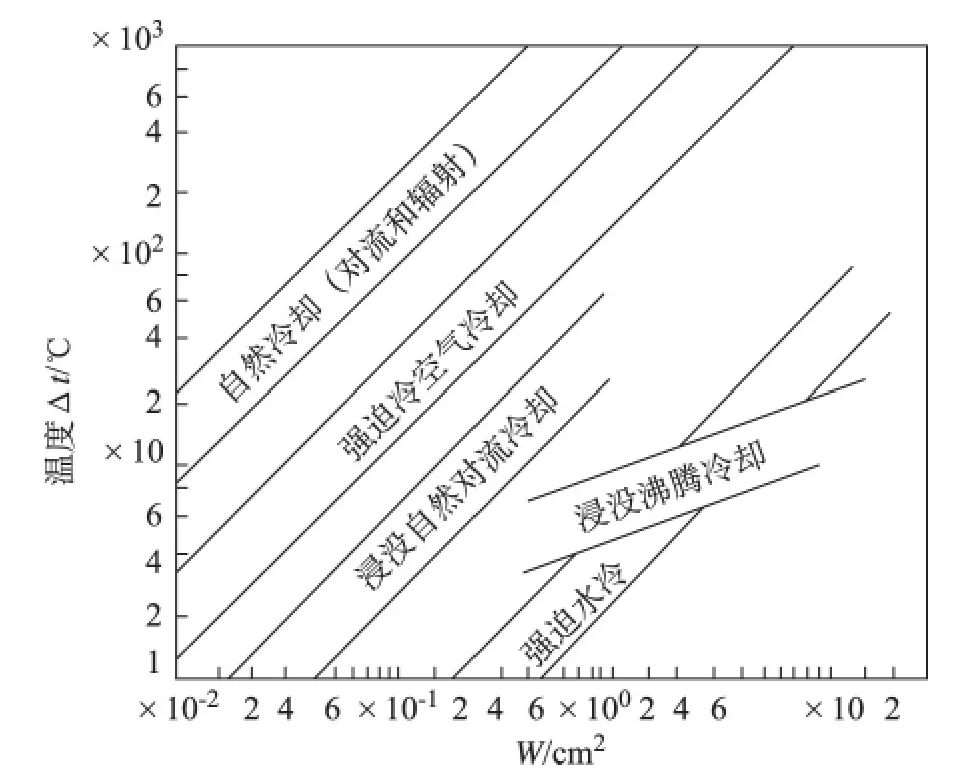

从图6中可以看出,在不同的冷却方式下,同等损耗的散热器温升效果不同,因此对于有条件的场合可以选择最佳的冷却方式。从图7中可以看出,流体速度也会有很大影响。

3 控制器新型散热方式优化

尽管上面列出来很多有利于散热设计的方法,但是随着控制器体积、美观、可靠性等要求不断提高,在一定程度上仍然无法满足散热要求,因此需要从其他方面寻找突破口。

3.1 拓扑优化

3.1.1 电路拓扑优化

图6 冷却方式的温升对比

图7 热阻与空气流速关系

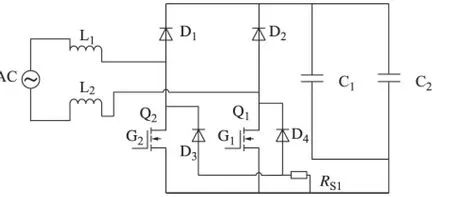

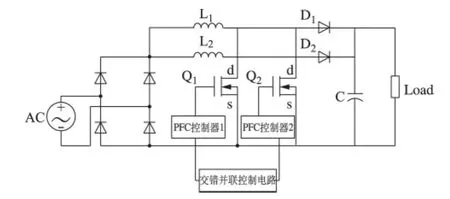

在变频控制器电路中,PFC(功率因数校正)电路的使用越来越多,包括有桥PFC拓扑、无桥PFC拓扑[3](图8),最近一种新的拓扑——交错式 PFC 拓扑[4]更多地被应用(图9),其优点之一就是降低元器件损耗。

图8 无桥PFC拓扑

图9 交错式PFC拓扑

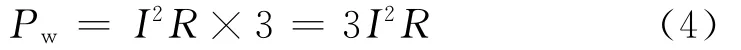

简单分析,假设电源AC流过的电流为I,周期为一个电源周期,无桥和交错式拓扑开关管和二极管特性完全相同,电阻为R。无桥PFC拓扑结构的半导体损耗为:

交错式PFC的半导体损耗为:

且Pw/Pj=6/5,交错式可以降低1/6的损耗,由于交错式电路后端电流降低一半,对应元件价格降低,更好选型,体积也小很多。另外,交错式拓扑使用的元件在散热器上的排布更分散,所以热处理相对更容易。

3.1.2 辅助电路拓扑优化

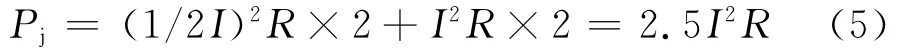

在IGBT构成的大功率高频电路中,由于电路中存在一定的杂散电感和电容,关断时主电路的电流急剧变化,杂散电感上会诱发较高的电压冲击,使IGBT在关断瞬间承受很大的浪涌电压。另外,与IGBT反并联的续流二极管反向恢复时两端电压异常升高,也会产生与关断相似的浪涌电压。关断浪涌电压和续流二极管恢复浪涌电压的存在,会影响IGBT的正常工作,导致开关损耗加大、使IGBT过热,严重时甚至造成IGBT损坏。

如图10所示,采用RCD电路吸收浪涌和噪声,将这部分能量消耗在电阻R上面,从而避免积聚在开关管上面,引起开关管过热损坏。

图10 RCD吸收电路

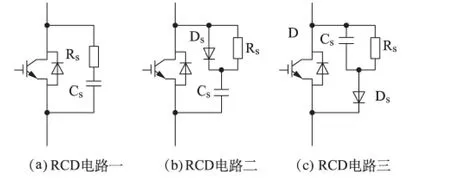

3.2 散热方式优化

空调机组,以往通常采用自然冷却或风冷,其效果如图6所示,但在实际验证中仍然不能满足大功率机组要求。近几年发展起来的冷媒冷却技术很好地解决了这个问题,同时散热器的尺寸仅为风冷的1/5左右,提高散热效果的同时,也大大节省了空间(图11)。

冷媒冷却技术是热管技术的一种变相应用,相对于热管技术而言,冷媒结构设计更简单,仅仅让冷媒管通过散热器,并没有对冷媒管和散热器片做特殊处理,图12为热管技术应用的散热器。

3.3 元件性能优化

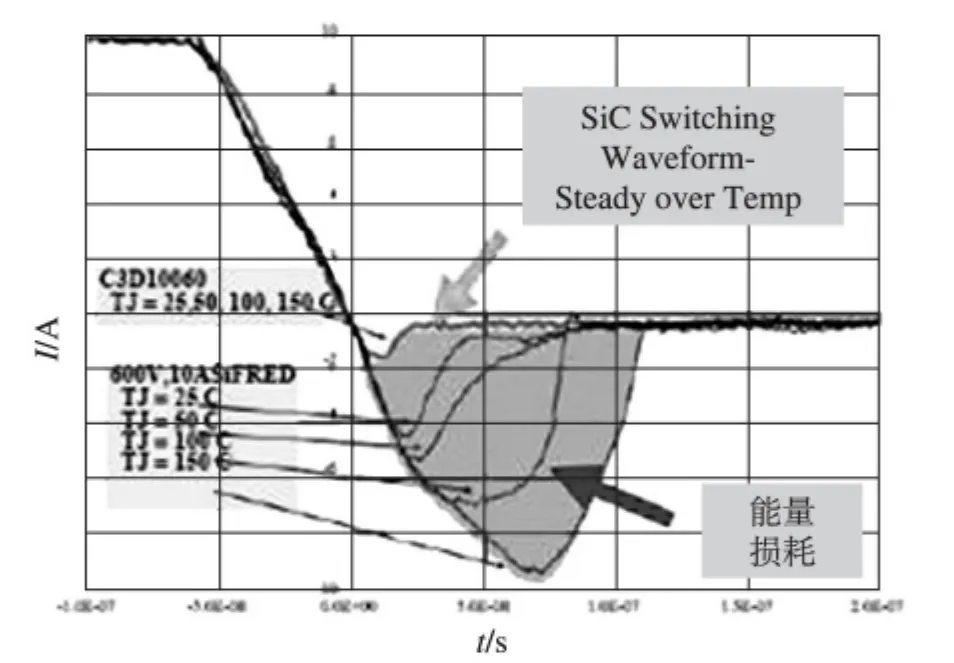

随着半导体技术不断突破,元器件损耗也越来越小,近几年刚刚兴起的SiC技术已经应用到变频器上。SiC物料优秀的反向恢复特性,不仅可以提高开关特性,而且在能量损耗方面也有突出的优势。

图11 冷媒散热结构图

图12 热管散热器

从图13可以看出,SiC物料的反向恢复时间极短(粗黑线),在底部形成的包络面积更小,因此对应的损耗也会大大降低。

图13 SiC半导体反向恢复电流曲线

3.4 PCB散热处理

对于主板上的元器件来讲,PCB板自身也是一个很好的“散热器”,这一点往往被大家遗忘。因此,一个好的PCB板设计,一定是包含热设计在内的。PCB板散热方案如下:

图14 PCB板元件排布

(1)加大走线铜箔或者大面积铺铜;

(2)发热元件分散排布(发热元件放置在主板底部位置为最佳);

(3)发热元件紧贴PCB安装;

(4)走线漏铜箔并补焊加锡;

(5)发热元件放置在进风口位置如图14。

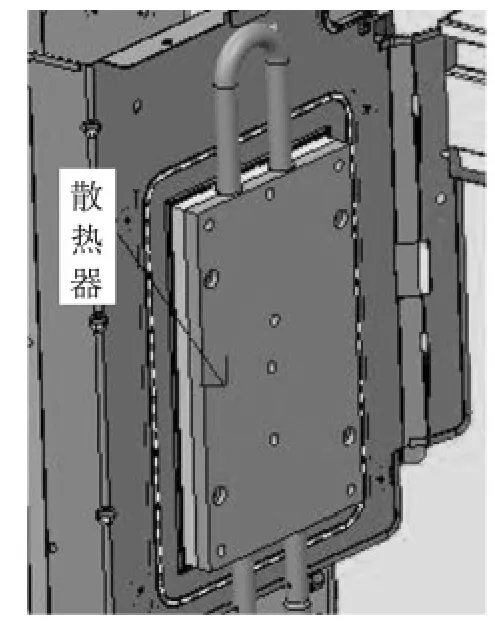

4 电器组件新型散热方式设计

电器组件可靠性与散热密切相关。由于电器组件散热的要求而导致电器组件无法密封,从而使灰尘、盐雾、雨水侵蚀电器部件,大大降低电器组件可靠性,在一些对防护等级要求高的应用中,还不能使用风冷设计,大大增加了电器组件设计难度。

目前市场上已经出现了无风扇电器组件设计,不再使用风冷设计,散热器采用自然散热处理方式,从而提高电器组件可靠性,降低维护成本。其通常采用铜铝复合、热管、均温板等强化方式减小热阻,提升散热器散热能力。

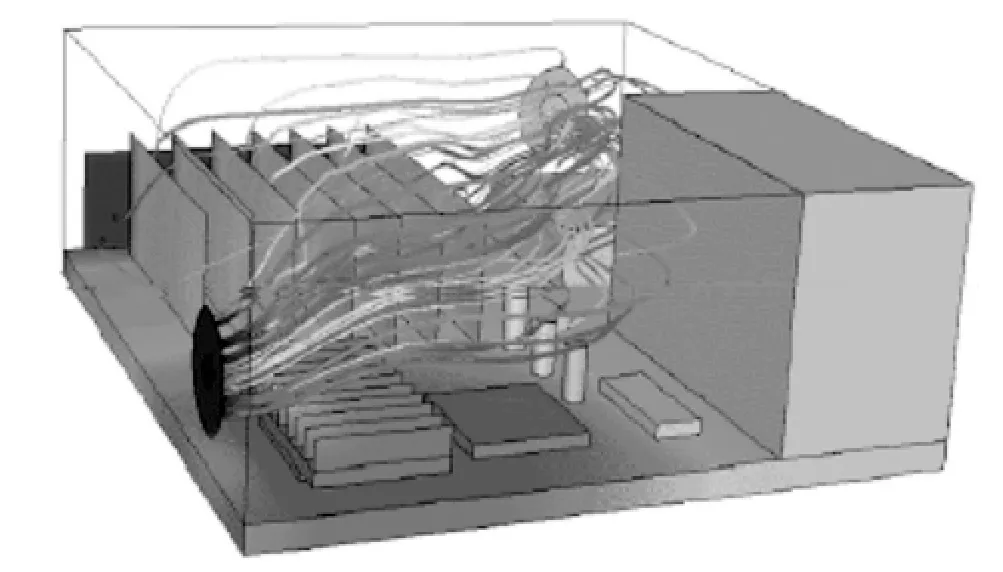

电器组件内部采用扰流风扇来改善内部热点和提升腔体散热能力,扰流风扇处于腔体内部,不存在防护问题,即使失效,对整体散热能力和功率影响不大。

5 结 论

总体来说,随着功率等级、生产效率和客户审美要求的提高,对功率元件的散热要求也越来越高,新技术和新物料的应用,使这些难题逐个突破。目前正在使用的热仿真技术也大放光彩,为热设计提供了一条更好的模拟通道。相信在以后的热设计中,科技人员能够在提高效率的同时,设计出客户更满意的产品。

[1] 袁立强,赵争鸣.电力半导体器件原理与应用[M].北京:机械工业出版社,2011.

[2] 游 斌,马丽华.空调室外机热气流分析与优化研究[J].顺德职业技术学院学报,2009,(04):35-38.

[3] 孙丰涛,杨 帆.单相大功率无桥有源PFC在变频空调中的应用[J]日用电器,2013,(07):12-15.

[4] 范立荣,孙丰涛,李 辉.基于单相交错式并联PFC的Saber仿真应用研究[J].通信电源技术,2014,(01):56-58.