偏心轴类零件的车削加工

摘要:偏心轴类零件的车削加工有很多种方法,每种方法有着自身所适合的环境与加工工艺的要求,文章通过对偏心轴类零件车削加工的几种方法的介绍与分析,确定出不同方法所适合的加工条件与要求,从而能更好地针对不同的加工工艺的要求,采用不同的车削加工方法,满足车削加工的需要。

关键词:偏心轴类零件;车削加工;三爪车削加工;四爪车削加工 文献标识码:A

中图分类号:TG659 文章编号:1009-2374(2015)24-0029-02 DOI:10.13535/j.cnki.11-4406/n.2015.24.014

对于偏心轴类零件的车削加工有很多种方法,每种方法有着自身所适合的环境与加工工艺的要求,只有了解与熟知这些车削加工方法的原理、注意事项及优缺点后,才能对每种方法所适合的环境与加工工艺要求运用自得。本文拟对常见的几种方法做简要介绍与分析,从而确定出不同车削加工方法所适合的加工条件与要求。

1 三爪车削加工法

1.1 三爪车削加工法的原理

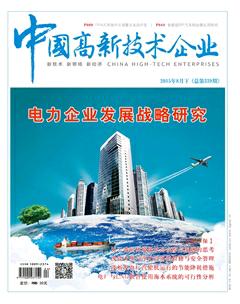

在三爪卡盘任意1个卡爪上垫1个垫块,该垫块厚度S的计算方法如下:S=1.5e+q,其中:S为垫块厚度,e为零件偏心距,q为零件偏心距修正值;q=1.5e,其中△e为试切后的实测偏心距误差;e=e-e,其中e为式切后实测偏心距,如图1所示:

图1

经上述计算,垫块的厚度尺寸便可以确定下来,但是垫块纵向的长短直接影响偏心零件轴线的平行度。实践证明,垫块纵向尺寸小于13mm时,较难确保偏心类零件纵向的平行度;当垫块纵向尺寸大于30mm时,较易确保偏

心类零件的平行度,有利于确保偏心类零件的加工精度。

1.2 三爪车削加工法的注意事项

1.2.1 应选择具备充足硬度的材质作为垫块,从而避免装夹时挤压变形,致使垫块与卡爪之间产生间隔,造成偏心距误差。

1.2.2 夹零件时,零件轴线不可歪斜,避免影响加工质量;当把零件装上夹时应校正该零件的外侧圆,要求其偏心距是正确的,这样才能保证偏心轴的两个轴是相互平行的;确定下来偏心距后,还需要求外圆的侧素线与机床的轴线是相互平行的。

1.2.3 车偏心类零件时,宜选用中速以上车刀进行工作。把装有垫块的卡爪标记记号。

1.2.4 因为偏心部分两侧的切削量相差较大,车刀应先离开零件后再开动机床的主轴。车刀刀尖需要从偏心的最外侧的一个位置逐渐地切入要进行车削加工的零件本体进行车削加工,使用这种方法可以避免零件与车刀碰撞的状况产生。

1.3 三爪车削加工法的缺点

1.3.1 车削加工的垫块厚度虽然被确定,但材料及加工工艺需求的不同也会影响车削加工时的准确性,而且很多时候加工不出来符合加工要求的偏心轴零件。

1.3.2 找零件轴线平行度是个浪费工时却又效果甚微的工序,因为这项工序需要找正最低侧面母线或最高侧面母线与主轴的平行度,较难完成。

1.3.3 测量偏心距时,百分表最低与最高侧母线间隔数值的一半即为偏心距,也就是说百分表测量位置的误差直接影响偏心距的精度,导致零件加工精度降低。

1.3.4 加工完零件安装下个零件时,零件的加工准确度难有保障。

2 改进后的三爪车削加工法

2.1 改进后的三爪车削加工法

这种改进后的三爪车削加工法与改进前的三爪车削加工具有相似的加工原理,在加工单件、偏心距较小以及精度要求较高的工件时可以采用这种车削加工方法,在安装偏心工件的过程中可以采用薄铜垫对偏心距精度进行调整。这种操作方法对于操作者的专业知识能力和操作能力都提出了非常高的要求,在对工件进行装夹的过程中需要较强的综合能力。主要采用薄铜垫调整和夹紧力微调两种调整方法。在薄铜垫调整原理方面,在任意卡爪和工件之间放入垫块,在利用百分表对偏心距和轴线平行度进行校验之后就可以进行车削加工。对于与图样要求不符合的工件应当将其偏心距尺寸详细的记录下来,然后增加铜垫来调整偏心距。对于采用增加铜垫仍然不能有效地将偏心距控制在图样要求以内的工件,应当采取夹紧力微调法来控制夹紧力的大小,进而对偏心距进行精确的控制。

2.2 改进后的三爪车削加工法的优缺点

改进后的三爪车削加工法能够将偏心距尺寸公差精确的控制在一定范围以内,相比于三爪车削法能够有效的提升加工精度。但是这种加工方法对于操作者的操作技能依赖性太强,实际操作性不够好。

3 四爪车削加工法及花盘车削加工法

3.1 四爪车削加工法及花盘车削加工法的原理

车削时,首先将偏心轴类零件的非偏心部分的外圆加工成成品,之后划定出偏心部分的中心线,调整好四个卡爪的相对位置,使彼此相对的卡爪呈对称布置。相比于三爪车削法,此两种加工方法虽然不需要具备较高的专业理论知识,但在装夹中难度较大,对操作者的技能提出了更高的要求。

3.2 四爪车削加工法及花盘车削加工法的缺点

3.2.1 找零件轴线平行度是个浪费工时却又效果甚微的工序,因为这项工序需要找正最低侧面母线或最高侧面母线与主轴的平行度,较难完成。

3.2.2 测量偏心距时,百分表最低与最高侧母线间隔数值的一半即为偏心距,也就是说百分表测量位置的误差直接影响偏心距的精度,导致零件加工精度降低。

3.2.3 卸下零件再次安装时,需要重新找正、重新测量偏心距、根本没有互换性可言。

4 专用夹具车削法

4.1 专用夹具车削法原理

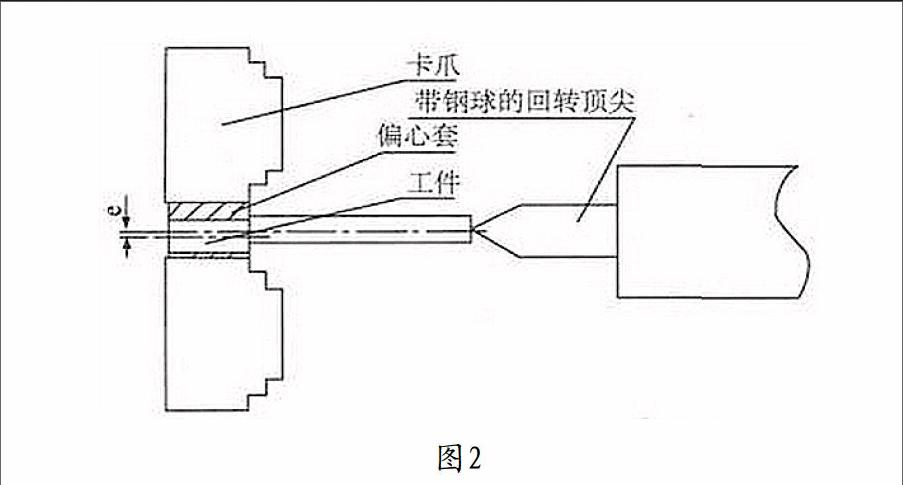

采用专用夹具加工零件的原理是将被加工零件偏心部分的中心轴线转换到机床的主轴中心,从而达到车削加工偏心轴类零件的要求。其中左端用三爪或四爪卡盘进行装夹。车削加工前,按照零件的偏心距预先加工出对应的偏心轴或偏心轴套,而后再将零件装夹在偏心轴或者偏心套上,最后用三个紧固螺钉钉牢。

4.2 专用夹具车削法注意事项

4.2.1 偏心轴套的偏心距大小应与加工零件的偏心轴保持一致,其轴套的公差值是零件公差值的1/3,偏心轴套与零件的装配一般选择H6/h6。

4.2.2 偏心轴套的加工因零件公差值的不同而有所不同,但是偏心轴套与零件配合孔的表面粗糙度至少要达到Ra0.8以上。

4.2.3 零件的顶紧顶尖必须是带钢球回转顶尖。

4.2.4 车削加工零件要按照图2所示,使被加工的零件安装在机床卡盘上,并将需要车削加工的零件顶住,这是因为如果顶不住零件,零件会窜动,从而使加工精度降低。

4.2.5 加工完后,仅将顶尖移开,即可取下完成加工的零件,继续安装未加工零件。

图2

4.3 专用夹具车削法的优点

4.3.1 安装的过程中不需要找正偏心和偏心轴类零件轴线的平行,操作性强,对操作者技能要求低。

4.3.2 加工精度不受人为因素影响,加工精度互换性高,极大提高了生产效率。

4.3.3 专用夹具成本较低,经济性好。

4.3.4 在加工完成以后将顶尖移开就可以直接去下完工工件,在大批量加工的过程中既能够保证足够的精度,还可以提升加工效率。

5 结语

根据上述介绍与分析,三爪车削加工法适用于车削加工单件量少、偏心距小、精度较低的零件。这种方法需要数学计算,要求操作者有较高的专业知识。四爪车削加工法和花盘车削加工法加工偏心轴类零件,适用于更高加工工艺要求的零件,例如大偏心距、纵向尺寸较大的偏心轴类零件,而加工量较大或加工工艺要求高的零件的车削加工,则适宜采取专用夹具车削法。通过上述对于偏心轴类零件的车削加工方法的介绍与分析,我们确定了每种车削加工方法所适合的环境及加工工艺要求。这对于指导车削偏心轴类零件的工作起到了积极的作用。

参考文献

[1] 夏向阳.偏心轴车削加工的三种方法[J].机械工人,2007,(11).

[2] 汪林科,杨锦斌.偏心轴轴类零件的车削加工[J].新技术新工艺,2009,(7).

作者简介:王健(1987-),男,陕西武功人,宝鸡职业技术学院助教,研究方向:机械设计制造及自动化。

(责任编辑:周 琼)