我国变压吸附制氧吸附剂及工艺研究进展

祝显强,刘应书,杨雄,刘文海

(1 北京科技大学机械工程学院,北京 100083;2 北京科技大学北京高校节能与环保工程研究中心,北京 100083;3 江苏昊泰气体设备科技有限公司,江苏 丹阳 212300)

用变压吸附方法从空气中分离氧、氮的想法最初来源于1958年的Skarstrom 循环和Guérin de Montgareuil 与Dominé 发明的G-D 循环。我国变压吸附制氧技术起步于20 世纪70年代,经过几十年的发展,取得了很大的进展,与国外的技术差距逐步缩小。虽然变压吸附(PSA)制氧技术发展很快,投资和运营成本逐渐降低[1],但仍存在产品回收率不高[2]、单级系统难以获得浓度高于96%高纯度 氧[3-4]等问题。为此,研究人员加大了新型制氧吸附剂开发、变压吸附制氧工艺优化等方面的研究工作。本文综述了我国变压吸附制氧吸附剂改性方面研究进展,同时就基于循环步骤改进的制氧工艺优化和变压吸附制氧新工艺开发方面的相关研究给予介绍,剖析了相关工艺流程的优缺点,以期为变压吸附制氧技术进一步研究开发提供参考。

1 制氧吸附剂改性

吸附剂是变压吸附分离的基础,吸附剂的性能决定着吸附分离效果[5]。空分制氧吸附剂主要为5A沸石分子筛和13X 分子筛,因此改性研究主要集中于这两种吸附剂[6]。氮气在沸石分子筛上优先吸附是由于氮气与沸石骨架中的阳离子之间的作用力较强,因此改变阳离子种类和数目是改善沸石分子筛吸附性能的重要方法[6]。碱金属阳离子常作为离子交换主要的阳离子,其中Li+是半径最小的金属离子,电荷密度极高,常被作为改性离子。崔邑诚 等[7]研究了静态和动态Li+离子交换X 型沸石分子筛空分性能,含有20%载体条件,Li+交换度由95.7%升高到98.1%,氮氧分离系数由6.6 增加到9.3,提高了26%。李宏愿等[8]研究了经Li+交换形成的LiLSX 粉状样品组成和性能,样品Li+最大交换度为98.68%,将该吸附剂与国外同类吸附剂进行制氧性能对比测试,测定吸附剂产氧率为163.1L/(h·kg),超过国外同类吸附剂产氧性能。由于Li+与Na+的水热交换较难进行及Li 盐比较昂贵[6],为了降低成本和提高Li+交换度,专利[9]提出铵-锂改性途径,即先用NH4+离子将Na、K 型分子筛交换成NH4+型,再与LiOH 交换,获得LiLSX,该方法能降低锂盐的用量,但只能获得95%左右的Li+交换度。

由于Li 价格昂贵及Li+很强水合能力等原因,造成LiLSX 分子筛成本较高,许多学者提出了用二价阳离子改性、三价稀土阳离子改性以及不同阳离子混合改性等多种改性方法。传统方法制备5A 分子筛具有较好的力学强度,但吸附量低。专利[10]提出一种改性具有较高机械强度和较高扩散效率的高性能5A分子筛,将4A分子筛原粉与黏合剂混合,加入植物纤维粉,在高速制粒机中高速搅拌造粒,经焙烧、碱处理后与CaCl2溶液进行Ca2+交换得到,测定在氧气为92.5%,氧产率可达23.1L/(h·kg)。然而,用CaCl2溶液进行Ca2+交换使废水氯离子含量高,造成废水较难处理,专利[11]提出一种用饱和石灰水进行离子交换,当Ca2+交换度为88%时,在25℃、760mmHg(1mmHg=133.322Pa)下测得氮吸附量为16.43mL/g,氧的吸附量为5.11mL/g。另外,李志良等[12]研究了Li+和Ca2+混合型LSX,制备得Li-Ca-LSX(31.5%Li)样品性能优于Ca-Li-LSX 样品,前者氮气吸附量最高可达36.4mL/g,分离系数为12.4。虽然Li-Ca-LSX 吸附剂可获得较理想的分离系数,但仍存在液相交换Li+利用率低等问题。朱琳等[13]研究了固相离子交换法制得Li-Ca-LSX 分子筛的分离性能,当Li+、Ca2+交换度分别为34.2%、60.2%时,样品的氮氧分离系数可达6.1。由于LiLSX吸附剂存在π 络合吸附作用难以实现氧氩分离,专利[14]提出了一种由锂盐和银盐离子交换改性方法,在25℃、760mmHg 时改性得到银离子交换度为37%的AgLiLSX,氮氧分离系数可达6.0,氩氧分离系数可达1.2。

混合Li+交换吸附剂具有较好的氧氮分离性能,但是仍然需要锂盐,制备这类吸附剂仍然成本较高。为此,专利[15]提出一种CaLSX 吸附剂制备的方法,用0.5~1.5mol/LCaCl2溶液与KNaLSX 分子筛在80~85℃进行Ca2+交换1~2h,制得成本低、高交换度的CaLSX 吸附剂,其氮氧分离系数为4.8。专利[16]提出了X 型沸石改性制高纯氧方法,将纳X型硅铝酸盐作为基本骨架,先与三价阳离子稀土元素进行离子交换,再进行铵-锂改性,得到含锂与稀土的混合阳离子沸石,在15℃、760mmHg 压力条件下测得铈离子交换率为85%的稀土X型沸石氧氩分离系数12.0;将制得铈离子交换率为20%的稀土X 型沸石以常规交换方法将剩余阳离子交换成NH4-稀土X 型沸石,再与LiOH 溶液进行Li+交换,15℃、760mmHg 压力条件下测得Li-稀土沸石氮氧分离系数可达10.0。

综上所述,制氧吸附剂改性相关研究取得了较大进展,但仍存在着一些问题:LiLSX 及Li+和其他离子的混合型吸附剂具有良好氧氮分离性能得以较多应用,但仍存在离子交换利用率低、成本高等问题;其他离子的离子交换吸附剂制备过程相对简单,但存在分离系数低或成本高等缺点。

2 变压吸附制氧工艺

2.1 基于循环步骤改进的制氧工艺优化

氧气纯度和回收率是变压吸附制氧系统中两大主要技术指标,为了提高这两个指标,研究人员进行了一系列基于循环步骤改进的制氧工艺优化[17],包括基于均压、反吹清洗等多个循环步骤改进的工艺优化。

2.1.1 充压步骤改进

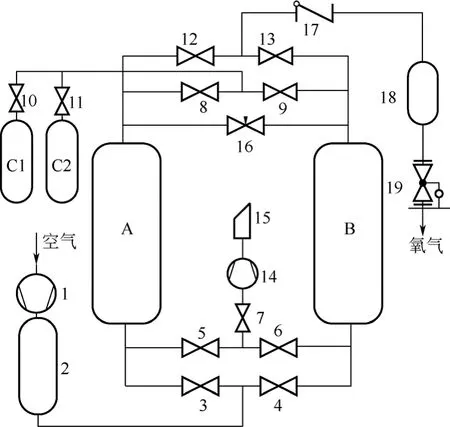

传统充压过程气体来缓冲罐内原料气和部分产品气,原料气充压的瞬间使缓冲罐压力降低,充压时间由于缓冲罐存在而增加。专利[18]提出了一种变压吸附系统快速升高吸附塔压力的方法,其流程如图1 所示,该流程增加流量控制器部分,吸附塔和原料气缓冲罐一次均压后,迅速关闭阀门2,将原料气缓冲罐从系统中隔离,先升高吸附塔压力,待吸附塔达到工作压力后打开阀门2,完成吸附过程。改进后吸附塔升压步骤所用的操作时间比原有工艺减少近50%。该方法能有效缩短吸附塔升压时间,但存在问题是由于缓冲罐在打开阀门2 瞬间可能会造成吸附塔内气体回流,降低吸附塔稳定性。因此,选择合适的吸附塔体积是避免气体回流的 关键。

图1 快速升高吸附塔压力变压吸附流程[18]

2.1.2 均压步骤改进

回收完成吸附的塔内有用组分,则会提高装置性能,专利[19]和专利[20]分别提出了一种吸附器进气端均压和吸附器两端均压的微型变压吸附制氧装置,但均未深入研究不同均压过程对产氧性能影响。卜令兵等[21]对微型变压吸附制氧进气端均压进行研究,有均压流程比无均压流程氧气纯度高2%左右。杨建等[22]研究了微型变压吸附制氧流程中4 种均压方式对氧气纯度和回收率影响,其中上均压和上下均压能提高氧气浓度 3%左右(产氧量为5.2L/min 左右),节能率达到30%以上。

传统均压过程由于是一次完成,存在回收组分不充分或使过多氮气组分充到吸附塔产品端,通过多次均压即可实现回收更多组分,且使相应的氮气组分梯度地充到吸附塔内,减少即将产气的吸附塔产品端氮气组分。汤洪[23]对多塔变压吸附制氧均压次数进行研究,增加均压次数,可提高产品气回收率,但随着均压次数增多,产品回收率增加不明显。另外,多次均压操作可通过设置多个均压缓冲罐来实现。专利[24]和专利[25]提出了一种真空变压吸附制氧分步骤回收顺向放压解吸气中有用组分的方法,其流程如图2 所示。流程中设置两个均压罐分步骤回收两次顺向放压步骤中含有有用组分的解吸气,其中第一顺放气作为吸附塔充压,第二顺放气作为清洗气,该方法回收顺放气中有用组分,且均压缓冲罐的存在成为打开吸附塔之间均压步骤形成的耦联,实现了吸附塔操作独立性,并提供降低吸附压力的可能性[26]。

图2 分步骤回收顺向放气真空变压吸附制氧流程[24-25]

完成吸附的塔内气体组分按一定浓度梯度分 布[27],传统均压缓冲罐使具有浓度梯度气体混合,混合均匀气体又需要进入吸附塔重新分离。为此,专利[28]提出了设置有填料的均压缓冲罐变压吸附制氧装置,使均压降后气体具有浓度梯度地存储于均压缓冲罐,气体在均压升由低浓度至高浓度流入吸附塔内,充分利用均压降过程浓度梯度,提高产品回收率。

2.1.3 解吸步骤改进

吸附饱和的吸附床抽真空可获得更好的解吸效果,但缺点是能耗增加。专利[29]提出在抽空过程加入置换步骤的方法,引入一定压力低吸附容量置换气抽空置换,可有效提高吸附剂解吸效果,减少产品气回收率损失。小颗粒吸附剂的使用使得吸附塔顺向和逆向阻力增加,延长泄压时间。专利[30]提出变压吸附并流泄压解吸方法,采用吸附器中部和底部同时并流泄压,减少泄压时间,节省装置阀门费用近15%~40%。

2.1.4 反吹清洗步骤改进

吸附塔自然降压或抽空之后仍有部分强吸附组分难以解吸,可通过反吹清洗使吸附剂解吸更彻底。赵华等[31]研究了微型真空变压吸附制氧反吹步骤对制氧效果的影响,表明有反吹比无反吹流程氧浓度高约10%,恒压反吹比增压反吹流程氧浓度高约5%。针对反吹清洗步骤中存在不同清洗方式,张辉等[32]研究了变压吸附制氧瞬时逆流清洗和连续逆流对制氧效果影响,表明瞬时逆流清洗和连续逆流清洗组合比单一清洗流程氧浓度高约3%。

反吹量大小直接决定小型变压吸附制氧装置产品气的回收率和浓度,如准确控制反吹气量则能有效提高制氧效果,专利[33]提出了一种采用节流孔替代节流阀反吹变压吸附制氧装置,该反吹结构可以避免吸附塔反吹量不同而导致的系统不平衡,并可以准确控制反吹量的大小,提高装置制氧效果。另外,刘应书等[34]提出了一种变压吸附制氧中采取适当中断次数和时间不连续反吹方法,并进行了实验研究[35],结果表明,当反吹中断次数为2 次、反吹中断时间为0.3s 时,不连续反吹氧气回收率比连续反吹时5%左右,氧气体积分数增加3%。

综上所述,基于循环步骤改进的制氧工艺优化研究主要集中于均压、抽空解吸及反吹清洗等循环步骤改进,改进后工艺具有明显的性能提升,但仍存在一些不足。首先,多数基于循环步骤改进的工艺优化研究是以实验室规模的制氧装置为主,装置和流程简单,吸附塔间耦合关系较少。另外,基于循环步骤改进的工艺优化均以简单实验进行研究,未深入研究循环步骤改进对工艺过程性能的影响。

2.2 新型变压吸附制氧工艺

与传统多塔变压吸附工艺相比,快速变压吸附工艺具有周期短、设备简单、易操作等优点,具有广阔的发展前景[36]。另外,高纯度氧气在电子、冶金、化工、机载、切割和金属加工等领域都有广泛应用[37],并且对氧气纯度有严格的要求,如我国在电子工业用氧国家标准规定[38],半导体及集成电路级用氧纯度(体积分数)要求达到99.5%;而单级变压吸附制氧工艺由于制氧吸附剂氧氩选择性低,难以获得高纯度氧气,推动变压吸附制高纯度氧工艺研究开发。

2.2.1 快速变压吸附制氧工艺

单塔快速变压吸附工艺仅需要单塔即可实现空气分离,获得较高浓度氧气。宗航等[39]对微型单塔RPSA 制氧工艺参数进行实验研究,表明高径比为7.6 时,可获得氧浓度最高为90%的产品气。针对单塔快速变压吸附塔层常压解吸不彻底问题,专利[40]提出单塔真空解吸的变压吸附制氧方法,但未深入研究真空解吸对产氧性能的影响。宗航等[41]对微型单塔真空变压吸附制氧工艺参数进行研究,结果表明系统存在最佳工艺参数;对于不同的实验条件,都有最佳的吸附剂颗粒尺寸。然而相对于传统两塔变压吸附制氧研究,单塔变压吸附制氧相关研究还欠深入。

2.2.2 两级变压吸附制氧工艺

(1)CMS+ZMS 制高纯度氧工艺 蔚龙等[42]提出了两种不同制取纯氧CMS+ZMS 和ZMS+CMS串联PSA 工艺。余谦虚[43]对CMS+ZMS 工艺进行了实验研究,结果表明前端CMS 分离器最高能得到浓度为45%的富氧气体,氧气回收率为40%左右;后端ZMS 分离器将45%富氧气体进一步分离得到最高浓度为98.5%的氧气。CMS+ZMS 工艺中前端CMS 分离器由于氮气存在分离氧氩不彻底,使最终产品气的浓度较低。另外,空气中氩气比例很小,使前端CMS 分离器和后端ZMS 分离器进气量很大,设备庞大,难以实现工业化。以上原因是CMS+ZMS 制高纯度氧流程一直没得到实际应用的原因。

(2)ZMS+CMS 制高纯度氧工艺 乐恺等[44]基于PLC 控制实验研究了ZMS+CMS 工艺,前端ZMS 分离器产生的中间气经增压进入后端CMS 分离器,结果表明可获得最高氧气浓度为99.5%,但是产氧量很小(2L/min 左右)。崔红社[45]基于实验和数值模拟研究了ZMS+CMS 制高纯度氧工艺,结果表明采用增压的产品气对CMS 吸附塔顺流清洗可有效提高氧气浓度,氧气浓度可以达到99.45%,此时产氧量达0.8m3/h,但是氧气回收率较低,仅为25%左右。因此,ZMS+CMS 工艺在提高氧气浓度方面有较好效果,但存在问题是产品气回收率较低,另外,由于CMS 单元进料气氧浓度高,需要配置高性能氧压机[46]。

2.2.3 双回流变压吸附制氧工艺

双回流变压吸附制氧工艺是一种中间位置进料,塔顶和塔底分别采用轻、重组分回流的分离过程,能够同时得到较高纯度的轻、重组分产品。鲁东东等[47]模拟了双回流真空变压吸附空分过程,其流程如图3 所示,表明双回流真空变压吸附能同时得到较高纯度N2和O2。在进料位置(ZF/Hb)0.5~0.75 处,能够同时得到纯度为95%以上N2和98%以上O2,其中N2回收率为98%以上,O2回收率为88%以上;然而并未进行相应的实验验证。因此,以上结果仅可为开发双回流变压吸附制氧工艺提供定性参考。

2.2.4 变压吸附制氧联合工艺

图3 双回流真空变压吸附空分流程图[47]

图4 带回吹加热罐的变压吸附制氧流程[49-50]

(1)升温变压吸附制氧工艺 吸附塔内吸附塔层温度升高可使氮气解吸更彻底,足以抵消因升温使吸附剂氮吸附量降低的影响。专利[48]提出一种热解吸变压吸附制氧装置,吸附塔内设有用以吸附塔解吸的大加热盘管和用以吸附塔冷却的小加热盘 管,充分利用生物质气化过程中废热。除了通过加热吸附塔方法外,还可以采用加热清洗或反吹气体来提高解吸的效果。专利[49]和专利[50]提出了一种带回吹加热罐的变压吸附制氧装置,其流程如图4所示。回吹加热罐中设有加热体,可以提升吹扫气温度(30~40℃),用时可以利用回吹加热罐大小可以设定脉冲式富氧回吹,有效减少环境温度对再生效果影响,提高吸附剂的吸附能力。然而,以上文献中均未进行深入研究升高吸附塔温度对制氧装置产氧性能的影响。

升温变压吸附工艺由于加热和冷却吸附塔层能耗较高、操作时间较长且较大操作温差会使变压吸附装置稳定性下降等原因,一般用于小型或者实验室变压吸附制氧装置上。

(2)变压吸附和膜分离联合制氧工艺 变压吸附分离和膜分离空分制氧都难于较经济地从空气中制取浓度大于99.5%以上高纯度氧气。朱雪峰等[51-52]提出混合导体透氧陶瓷膜分离器和变压吸附分离器联合制得高纯氮和高纯氧方法,并进行了实验。研究表明,当透氧陶瓷膜操作温度为925℃时,膜渗透侧氧气纯度为99.4%以上,回收率为70%以上;变压吸附再生操作温度为470℃时,经过两级膜分离和变压吸附分离,氮气纯度为99%以上,回收率为98%以上,氧气回收率为96%以上。与传统变压吸附分离和膜分离工艺相比,该工艺在实验室条件下获得了具有高回收率和高纯度产品气,但是很高的操作温度阻碍了该工艺进一步应用。

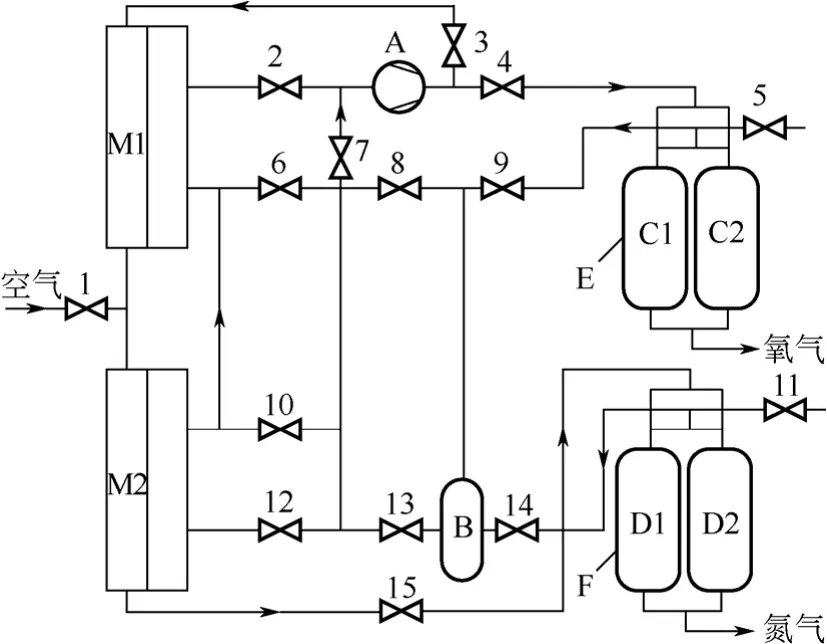

虽然单级变压吸附和膜分离联合工艺能制得高纯氧气,但是无法同时获得高浓度氮气。专利[53]提出了一种膜分离和变压吸附分离结合的多循环空分获得氧气和氮气的方法,其流程图如图5 所示。循环分离过程的原料气自串联的薄膜分离器组的中间进料,循环压缩机将薄膜分离器渗透气混合物循环进入串联的前级膜分离器;该循环系统最重要特征是分级、分阶段捕集制氮(制氧)过程排出的废气富氧(富氮)气体返回前级膜分离器循环,从而可直接从空气中同时获得纯度为99.999%以上氮气产物流和纯度为97%以上氧气产物流。该多循环变压吸附和膜分离联合工艺能从空气中同时分离得到高纯氮或者高浓度氧,但是存在工艺流程复杂、装置投资大等缺点。

图5 膜分离和变压吸附分离结合的多循环制高纯氮和高纯氧流程[53]

(3)变压吸附和深冷法联合制氧工艺 传统 深冷法制氧以空气为原料气,其氧含量只有20.9%,用这样的原料气进行精馏制氧,增加了精馏塔负担和延长了产氧时间。专利[54]提出了一种变压吸附和深冷法联合制氧的方法制取99%高浓度氧,其工艺流程如图6 所示。

变压吸附分离为前级分离器,得到80%左右富氧空气作为后级精馏塔原料气,减少精馏塔处理量,缩短深冷法产氧时间。变压吸附和深冷法联合工艺适合于大规模用高浓度氧的工业应用场合。

综上所述,目前国内在变压吸附制氧工艺研究已取得较大进展,但是仍存在一些不足。首先,快速变压吸附制氧工艺和双回流变压吸附制氧工艺具有广阔发展前景,但相关研究欠深入;其次,多级和耦合变压吸附制氧工艺具有广阔应用前景,但仍 存在流程复杂、能耗较高等缺点。

图6 变压吸附和深冷法联合制高浓度氧工艺流程[54]

3 结 语

制氧吸附剂改性和变压吸附制氧工艺优化及开发是提高变压吸附制氧装置性能的有效途径。改性后LiLSX 及Li+和其他离子的混合型吸附剂具有良好氧氮分离性能,但存在制备效率低、价格昂贵等问题;其他离子交换的制氧吸附剂制备过程相对简单,但存在分离系数低或成本高等缺点。另外,基于循环步骤改进的变压吸附制氧工艺优化研究大多以实验室规模制氧装置为主,未深入研究优化工艺过程性能,难以有效地指导工业级制氧装置优化;快速变压吸附制氧工艺及双回流变压吸附制氧工艺具有广阔发展前景,但相关研究欠深入;而多级和耦合变压吸附制氧工艺具有广阔应用前景,但存在流程复杂、能耗较高等缺点。因此,未来制氧吸附剂和制氧工艺研究应进一步开展以下几方面:①进一步研究固相离子交换方法,提高LSX 吸附剂Li+交换利用率,降低成本;②开展优化工艺的过程性能研究,指导工业级制氧装置优化;③加强快速变压吸附和双回流变压吸附制氧工艺研究,推动工程化应用。

[1] Santos J C,Portugal A F,Mendes A,et al. Optimization of medical PSA units for oxygen production[J]. Industrial and Engineering Chemistry Research,2006,45(3):1085-1096.

[2] Whitley R D,Labuda M J,Wagner,G P,et al. Development of a high recovery O2PVSA system[C]//2005 AIChE Annual Meeting and Fall Showcase,Conference Proceedings,2005:2470.

[3] Santos J C,Cruz P,Regala T,et al. High-purity oxygen production by pressure swing adsorption[J]. Industrial and Engineering Chemistry Research,2007,46:591-599.

[4] Meng S,Jihong K,James A S,et al. Production of argon free oxygen by adsorptive air separation[J]. AIChE Journal,2013,59(3):982-987.

[5] Yang Ralph T. 吸附剂原理与应用[M]. 马丽萍,宁平,田森林译. 北京:高等教育出版社,2010.

[6] 周园园. 制氧吸附剂的研制与节能型制氧工艺的计算模拟[D]. 天津:天津大学,2012.

[7] 崔邑诚,张爱民,董家騄,等. Li-LSX 沸石中阳离子分布于空分性能的研究[J]. 化工学报,2003,61(3):350-353.

[8] 李宏愿,尹伟民,魏渝伟,等. 高效空分制氧吸附剂LiLSX 的组成和性能评价[J]. 石油学报:石油加工,2009,25(s1):106-108.

[9] 庞玲玲,李宏愿,魏渝伟. 一种LiLSX 分子筛的制备方法:中国,101289196B[P]. 2010-06-30.

[10] 张永全,顾晓明,章小俊. 高性能变压吸附5A 分子筛及其制备方法:中国,1292831C[P]. 2007-01-03.

[11] 李东林,苏为民. 变压吸附专用高性能5A 分子筛的制备方法:中国,101890332B[P]. 2012-07-18.

[12] 李志良,支建平,张玉林. 起始物对Li+、Ca2+混合型低硅X 型分子筛(LSX)制备及吸附性能的影响[J]. 无机材料学报,2008,23(5):975-980.

[13] 朱琳,张佳,乔世杰. 固相离子交换法制备Li-Ca-LSX 分子筛及其氮氧分离性能的研究[J]. 上海化工,2013,38(8):9-12.

[14] 李宏愿,魏渝伟,庞玲玲,等. 一种变压吸附空分制氧的分子筛吸附剂及其制备方法:中国,101708456A[P]. 2010-05-19.

[15] 刘利爽,尹伟民,张帅等. 一种含银分子筛吸附剂及其制备方法和应用:中国,102784617A[P]. 2012-11-21.

[16] 陈宗蓬,赵宏炜,丁艳宾,等. 一种X 型沸石分离材料及其制备方法:中国,101733070A[P]. 2010-06-16.

[17] 李杰,周理. 变压吸附空分制氧的技术进展[J]. 化学工业与工程,2004,21(3):202-203.

[18] 张小强. 快速升高吸附塔压力的变压吸附装置:中国,201394410Y[P]. 2010-02-03.

[19] 刘应书,刘文海,侯庆文,等. 一种吸附器进气端均压的小型变压吸附制氧装置:中国,1748838A[P]. 2006-03-22.

[20] 刘应书,刘文海,侯庆文,等. 一种吸附器两端均压的微型变压吸附制氧装置:中国,1799988A[P]. 2006-07-12.

[21] 卜令兵,刘应书,刘文海,等. 微型变压吸附分离空气制氧均压过程[J]. 北京科技大学学报,2006,28(10):989-991.

[22] 杨建,万康,李华飞. 均压方式对微型变压吸附制氧装置的影响[J]. 化工生产与技术,2012,19(5):43-46.

[23] 汤洪. 变压吸附装置中均压设计的讨论[J]. 化工设计,2003,13(1):15-18.

[24] 宋德华. 用空气为原料制取氧气的方法:中国,1861246A[P]. 2006-11-15.

[25] 耿云峰,姜贺,唐伟,等. 一种真空变压吸附制氧系统及其控制方法:中国,103058144A[P]. 2013-04-24.

[26] 周理,吕昌忠,边守军,等. 非耦联吸附塔新变压吸附工艺的实验研究[J]. 化工学报,2003,54(5):639-641.

[27] 郑新港. 多孔介质变压吸附床内二维传输过程的研究[D]. 北京:北京科技大学,2011.

[28] 李宁. 变压吸附制氧装置:中国,1814543A[P]. 2006-08-09.

[29] 郑才平. 一种含有抽空置换步骤的变压吸附方法:中国,102172463A[P]. 2011-09-07.

[30] 潘广通,潘东成,石军雄. 一种用于变压吸附装置的并流泄压解吸装置:中国,201658930U[P]. 2010-12-01.

[31] 赵华,刘应书. 微型VPSA 制氧流程反吹实验研究[J]. 低温工程,2005(6):45-49.

[32] 张辉,刘应书,章新波. 清洗工艺对变压吸附制氧的影响[J]. 低温与特气,2009,27(5):16-20.

[33] 崔红社,刘应书,乐恺,等. 一种变压吸附分子筛制氧装置:中国,1522788A[P]. 2004-08-25.

[34] 刘应书,曹永正,林征宇,等. 一种提高氧气回收率的间歇反吹方法:中国,101564636A[P]. 2009-10-28.

[35] 刘应书,曹永正,刘文海,等. 变压吸附制氧过程中不连续反吹对回收率的影响[J]. 北京科技大学学报,2010,32(5):663-666.

[36] Siew W C,Mayuresh V K,Shivaji S. Rapid pressure swing adsorption for reduction of bed size factor of a medical oxygen concentrator[J]. Industrial and Engineering Chemistry Research,2011,50:8703-8710.

[37] 龙春霞. 制纯氧分子筛[J]. 广州化工,2010,38(11):67-68.

[38] GB/T 14604-2009 电子工业用气体氧[S]. 北京:中国标准出版社,2009.

[39] 宗航,刘应书,刘文海,等. 微型单塔RPSA 制氧工艺参数研究[J]. 低温与特气,2006,24(2):29-32.

[40] 黄公连. 单塔变压吸附空气分离的方法:中国,1470312A[P]. 2004-01-28.

[41] 宗航,刘应书,刘文海,等. 单吸附床微型真空变压吸附制氧实验研究[J]. 深冷技术,2006(6):24-28.

[42] 蔚龙,李化治. 两种PSA 制纯氧工艺过程的探讨[J]. 低温与特气,2004,22(4):14-16.

[43] 余谦虚. 变压吸附流程制高浓度氧实验研究[D]. 北京:北京科技大学,2003.

[44] 乐恺,余谦虚,刘应书,等. 基于PLC 的变压吸附制高纯氧系统[J]. 北京科技大学学报,2003,25(2):185-188.

[45] 崔红社. 两级变压吸附制高浓度氧实验研究与数值模拟[D]. 北京:北京科技大学,2004.

[46] 朱孟府,王兴鹏,邓橙,等. 医用氧变压吸附制备工艺研究进展[J]. 医疗卫生装备,2013,34(10):72-74.

[47] 鲁东东,张正旺,银醇彪,等. 双回流真空变压吸附空分模拟[J]. 现代化工,2014,34(4):152-157.

[48] 李学平,肖瀚,黄传武. 一种热解吸制氧装置:中国,201704061U[P]. 2010-05-12.

[49] 张东辉,何东荣,胡智辉,等. 从空气中富集氧气的方法:中国,101301999A[P]. 2008-11-12.

[50] 张军,申春午,贺明星,等. 带回吹加热罐的变压吸附制氧装置:中国,102311098B[P]. 2013-05-22.

[51] 朱雪峰,杨维慎,丛铀,等. 一种空气分离制氧气和氮气的方法:中国,101450792A[P]. 2009-06-10.

[52] Zhu Xuefeng,Sun Shumin,He Yufeng,et al. New concept on air separation[J]. Journal of Membrane Science,2008,323:221-224.

[53] 刘辉,刘安涟,刘飞,等. 多循环常温空气分离系统和方法:中国,101961591B[P]. 2010-08-29.

[54] 田原宇,巩志坚,乔英云,等. 一种节能型空气分离工艺:中国,101441023A[P]. 2009-05-27.