基于超声阵列的钻杆接头井口在线检测研究

祁 杰,林 立,程腾飞,王 晗,郭树霞(中国石油大学(北京)机械与储运工程学院,北京102249)

基于超声阵列的钻杆接头井口在线检测研究

祁 杰,林 立,程腾飞,王 晗,郭树霞

(中国石油大学(北京)机械与储运工程学院,北京102249)①

利用超声传感器组成的阵列对钻杆接头同时进行360°环向检测,并与中国石油大学(北京)研发的漏磁探伤装置进行集成,组成一种可对钻杆整体进行井口在线检测的新方法。通过A N S Y S软件进行数值模拟,证明了超声检测钻杆的可行性,在此基础上提出了一种超声波探头阵列布置方案,设计了一种超声波钻杆接头检测装置。将超声检测模块与漏磁检测模块进行虚拟装配,提出并设计了一种钻杆“复合探伤”检测装置,实现了同时检测钻杆杆体和钻杆接头的目标。

超声检测;数值模拟;阵列分布;虚拟装配

中国石油大学(北京)的钻杆在线漏磁检测设备已经进入第四代工程样机阶段,达到了国家B级钻杆检测精度要求,能够检测出钻杆上尺寸为3 m m以上的缺陷裂纹[1 2]。该设备虽能够成功完成对钻杆杆体的检测,但缺点是无法检测接头部分。由于钻杆接头井口探伤目前没有成熟技术,所以提出了一种基于超声波与漏磁检测相结合的“复合探伤”检测方案[3 4],从而可以实现对钻杆杆体和钻杆接头同时检测的目标。

这种“复合探伤”的设想如图1所示,检测仪分为漏磁检测和超声检测2大部分。漏磁检测部分检测钻杆的杆体处,超声检测部分检测钻杆的接头处。该设备的优点是可以实现钻杆在线实时检测,在起钻时即可完成对钻杆整体探伤,比起以往将钻杆送至管子站检测,省去了运输环节,降低了成本。

能否利用超声波检测的方法检测出钻杆的缺陷是研究的首要问题。其次,检测仪的超声波探头围绕钻杆一圈均匀分布,使用多个探头同时进行探伤。由于超声波在介质中传播会发生相互干涉现象,两组超声波信号同时在被检测试件中传播的过程中会发生相互干涉。缺陷将会同时影响两组回波信号,这种相互干涉对检测结果造成的影响程度也是需要研究的问题。本文通过ANSY S数值模拟的方法对上述问题进行了分析,根据分析结果得出超声波探头的合理布置方案,从而设计出与漏磁检测设备结合的机械结构部分。

图1 在线钻杆漏磁超声复合检测仪

1 超声波数值模拟分析

ANSYS分析过程包含3个主要的步骤:前处理、加载并求解、后处理[5]。超声波检测的有限元模拟流程图,如图2所示。

图2 有限元模拟流程

按照图2的步骤进行数值模拟。其中,单元类型选择PLANE182。在材料属性方面,选用的材料为20号钢,弹性模量为206G Pa,泊松比为0.3,密度为7 800 kg/m3。钻杆接头外径为165.1 mm,内径为89.02 mm,壁厚为38.04 m m。根据国家B级钻杆检测精度的要求规定,需检测出直径3 mm的通孔,故将缺陷设置为直径3 mm的圆孔。如图3所示。

图3 模型的缺陷设置

实体模型建立好后,对模型进行网格划分。试验中超声波是沿着径向传播,所以径向最大的单元长度为Lmax=λ/8,其中波长λ=C/fc,C为超声波在试件中的传播速度,fc为超声波的中心频率。环向划分的单元长度由环向布置的探头数量决定,一般环向划分的分数为探头数量的2~3倍。

模拟过程采用瞬态动力学分析,在模型外环上选择任意一个节点,加载瞬时位移来代替超声波信号,同时选择相邻的节点作为接收回波信号节点。这样可以得到任意时间下任意节点的位移量,并且能够绘制一段时间内位移变化曲线。

瞬时激励信号采用正弦激励信号时,经过一段距离的传播之后会发生频散现象。本文选用汉宁窗调制多个单音频叠加信号作为超声波激励信号[6 7],表达式为

式中:n为选用的单音频数目,取n=5;fc为信号的中心频率,fc=2 500 000 s-1。

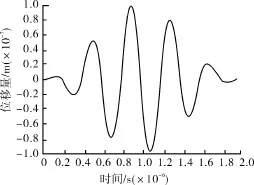

使用ANSYS里的函数编辑器生成的函数曲线如图4所示。

图4 多个单音频叠加信号曲线

按照以上步骤建立两个分析模型,其中一个模型设置缺陷,另一个模型不设置缺陷。分别选择节点加载激励信号,并选择与发射信号节点相邻一个单位长度的节点作为接收信号节点,经过计算之后得到无缺陷模型和有缺陷模型的回波信号曲线,如图5所示。

图5 单探头激励下回波信号曲线

由图5可以看出,有缺陷的回波信号比无缺陷的回波信号要提前,并且周期变大、信号强度稍弱。理论上,超声波在试件中传播,遇到障碍(缺陷)之后会发生发射、散射和衍射现象。过早的发生发射将导致提前接收到回波信号,散射和衍射现象则会使信号周期变大和信号强度变弱。以上的试验恰好证明其理论,说明可以通过超声波检测的方法检测钻杆的缺陷。

2 多探头检测相互干涉分析

首先研究两路信号干涉对检测结果的影响。模拟时,模型建立与上一节流程相同,不同的是要选择2个节点同时施加相同的载荷。当激励信号之间的夹角为15°时,施加载荷后的模型如图6所示。发射信号节点的节点号为1和22,对应的接收节点号为3和23。

图6 施加2个成15°夹角载荷后的模型

同时沿着径向施加载荷,经过计算之后,图7a和图7b分别是3号节点和23号节点回波信号的数值结果。

图7 施加2个成15°夹角载荷后回波信号曲线

图7中,接收信号第1波段和第2波段分别为1号节点和22节点的发射信号,因为接收节点和发射节点相邻,第1波段基本与发射信号一致,第2波段则比第1波段稍弱一些。后面的波段为反射回波,3号节点反射回波信号比23号节点的周期变长、强度稍弱,同时缺陷与3号节点在同一径向上,正好可以验证了上一节中讲述的遇到缺陷之后信号的变化。23号节点反射回波后面也掺杂了些许由缺陷造成的信号,但是信号特别微弱,对检测不能造成影响。

之后将两路信号夹角依次变化为45°、90°和180°进行模拟分析。模拟结果与上面相同。数值结果表明,2个信号之间虽然相互干涉,但是对检测结果并不构成影响,能够较为清楚的发现缺陷,并且根据回波信号能够判断缺陷的位置。

紧接着将2路信号激励增至多路信号激励,但激励信号越多,计算量将越大,考虑到计算机资源有限以及为了避免重复计算,本文选用3组激励信号计算分析它们之间的干涉对结果的影响。与上面研究路线一样,使激励信号之间成不同的角度进行模拟分析。

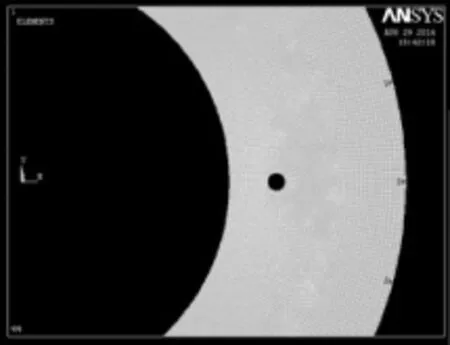

当激励信号之间的夹角为15°时,施加载荷后的模型如图8所示。

图8 施加三个成15°夹角载荷后的模型

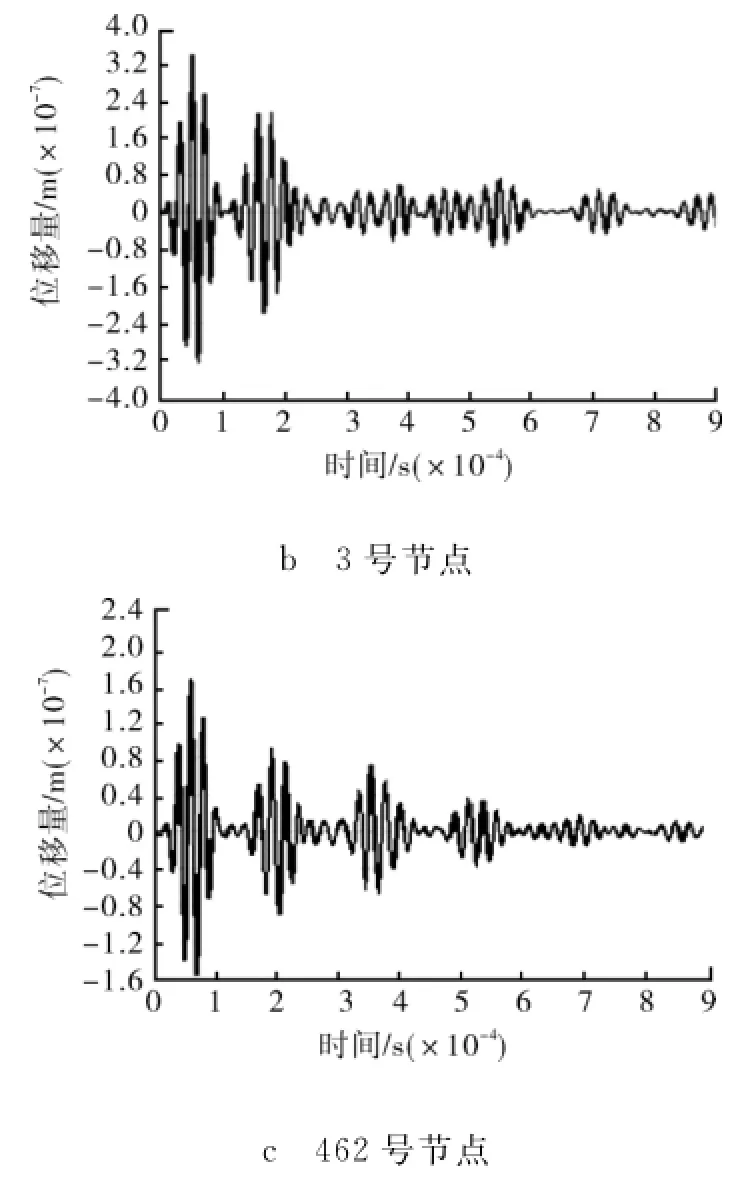

图8中由上至下的节点号分别为22、1、461。将相同的超声波激励信号同时加载在这三个节点上,选择它们相邻一个单位长度的节点作为接收信号节点,节点号依次为23、3、462。经过计算分析之后,分别得到3组接收节点的时间历程后处理数值模拟曲线,如图9所示。

图9 施加3个成15°夹角载荷后回波信号曲线

3组结果显示,23号节点与462号节点上的回波信号曲线基本一致,和双探头模拟结果类似,不同的地方是多了一个波段。就23号节点信号曲线而言,第1波段是22号节点上的发射信号,第2波段和第3波段分别是1号节点和461号节点上的发射信号,这些波段在电路系统中会受到限幅电路的限制,因此在数据采集过程之中不会接收到这些波段。紧接着就是超声波在钻杆内壁的反射回波,由图可知,反射回波信号除了强度变弱之外,其他的参数基本与发射信号一致,则说明该处没有缺陷。3号节点信号曲线与前两个曲线大不相同,较为明显的是少了一个波段,原因是22号节点和461号节点上的发射信号同时传播到3号节点处,并且相互叠加,强度变大。之后的波段与上一节中模拟结果相同,周期变长、强度稍弱正是由于缺陷所导致。所以,这3组信号之间干涉没有影响到检测结果。

之后将激励信号夹角设为60°和120°。与双探头同时检测结论一致,信号之间会发生相互干涉,会导致一些信号的的叠加或者产生多余的信号(这些信号会在之后的信号调理过程中被过滤去除),但信号中缺陷信号的特征很明显,能够较为清晰地被发现。在所有的探头中,只有距离缺陷最近的探头接收的回波信号中显示缺陷信号特征。

综上所述,超声波在钻杆中传播的相互干涉对检测结果不构成影响,有力证明了可以使用超声波检测的方法检测缺陷并且能达到良好的检测效果。

3 探头阵列分布

超声波在钻杆中传播的相互干涉对检测结果不构成影响,故可以将探头围绕钻杆一圈阵列分布。本文中检测的钻杆接头处的外径为0.165 1 m,探头的外径为0.022 m,经过计算围绕钻杆一圈可以放置25个探头,考虑其对称,选取24个探头。

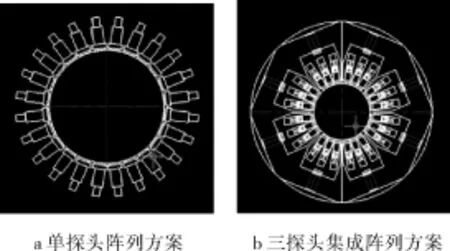

分别设计了2种探头的阵列方案,一种是单探头绕钻杆均匀分布阵列方案,另一种是3探头集成后绕钻杆均匀阵列分布。2种探头阵列方案见图10。

图10 探头阵列方案

2种方案都有各自的优缺点。

单探头分布方案中,探头的独立性很强,单个探头自成一套系统,相互之间独立,使得每个探头都能与钻杆保持良好的接触,但也因其独立系统繁多而使机构变得复杂,零件数目庞大,相互之间间距很小,容易造成空间上的混搭。

3探头集成分布方案,则降低了探头的独立性,3探头成一系统,共同进退,但有泥浆作为中间介质填补了接触上的缺陷,而且集成分布方案精简了机构,使零件数与单探头分布相比成倍的减少,装配起来更加便利,本文选用3探头集成分布方案。

4 整体结构

利用平行四边形机构的平动特性,以“荡秋千”为思路设计系统的摆动方案,钻杆超声波检测装置主要包括探头悬挂隔板、连杆、法兰式超声探头、探头夹持装置及弹簧导杆。探头悬挂隔板主要有两个作用,第1个作用是悬挂超声夹持装置,使通过连杆联接的超声夹持装置在遭受提钻冲击时有一个缓冲过程,减少提钻冲击对探头造成的硬性损伤;第2个作用是防止布置在上面的漏磁气动除泥装置对超声探头夹持装置造成污染。连杆的作用是连接探头夹持装置和探头悬挂隔板。法兰式超声探头是检测钻杆接头缺陷的核心装置,在其尾部安装小型减震弹簧,减少钻杆对探头的提钻冲击,保护超声探头。沿钻杆接头周围布置8个柔性探头夹持装置,可实现钻杆接头缺陷全覆盖无漏检。弹簧导杆和法兰式超声探头的弹簧具有相同的作用,都是用来缓和提钻过程中钻杆对超声探头造成的硬性冲击,复位超声夹持装置。图11为钻杆超声波检测模块结构图[8]。

图11 钻杆超声检测装置结构

将钻杆超声检测装置与钻杆漏磁检测装置无缝结合,图12为漏磁超声在线检测装置结构示意图,上面为漏磁检测部分,中间的为超声检测部分,下面的是滑轨。

图12 漏磁超声在线检测装置

检测的流程为:首先将检测装置运到现场,通过钻井平台提升系统将检测装置放在井口。起钻前将井口滑轨置于转盘上方,调整好位置并旋紧井口滑轨上的磁性吸座,起到固定作用,避免在提钻时将检测装置提离平台。然后通过遥控器控制辅助小车前进至井口处,通过遥控器控制箱体内的电磁控制阀控制张合机构驱动气缸打开检测设备,将辅助小车移动到钻杆中心,然后闭合设备。设备内的超声检测装置由于柔性结构弹簧的伸缩设计,会使超声探头紧紧环抱被检钻杆表面,提钻时数据采集卡会将提钻时采集的数据直接输入到远程控制器中由计算机对信号进行系统处理并显示缺陷检测结果。

5 结论

1) 通过比对超声波在有缺陷和无缺陷模型中的回波信号,证明可以通过超声检测的方法检测钻杆的缺陷。添加多路信号源的模拟结果表明超声波在钻杆传播过程中的相互干涉对检测结果不会构成影响,验证了超声波钻杆接头检测方案的可行性。

2) 完成了超声波探头围绕钻杆的阵列组合计算。依次设计了探头悬挂隔板、连杆、法兰式超声探头、探头夹持装置及弹簧导杆等。提出了超声波钻杆接头检测装置结构设计方案,同试验室现有在线钻杆漏磁检测设备实现无缝装配、功能互补,成功地实现了对钻杆的杆体和钻杆接头同时检测的目标。为今后继续深入研究在线钻杆漏磁超声复合检测仪提供技术支撑。

[1] 马义来,林立,谢新安,等.钻杆在线漏磁检测系统[J].石油机械,2012(12):30 33.

[2] 蒋开文,林立,马义来,等.钻杆在线漏磁探伤系统探头静磁力的数值模拟[J].石油机械,2013(11):32 35.

[3] 王晓华,曾鸣,王文明,等.基于连续油管的超声波管道检测装置设计[J].石油矿场机械,2013,42(12):51 54.

[4] 王永宏,张玉英.超声波探伤在钻杆加厚过渡带检测中的应用[J].石油矿场机械,2006,35(1):93 95.

[5] 伍开松,李明,余长柏,等.受局部内压管道外表面周向应力函数模拟[J].石油矿场机械,2008,37(12):42 44.

[6] 朱焕刚,张宝,张慢来.基于A N S Y S软件的钻柱纵向振动分析[J].石油矿场机械,2008,37(10):56 58.

[7] 吴先梅.Studies of Rayleigh W aves on Cylindrical Surfaces[D].上海:同济大学,2000.

[8] 田丰,程成,陈由迪,等.面向虚拟装配的三维交互平台[J].计算机辅助设计与图形学学报,2002(3):193 198.

Weiihead Oniine Testing Research of Driii Pipe Joints Based on the Principie of Uitrasonic Array

QI Jie,LIN Li,CHENG Tengfei,WANG Han,GUO Shuxia

(College of Mechanical and Transportation Engineering;China Universitu of Petroleu m,Beijing102249,China)

Flaw detection idea of this paper is to detect tooljoints 360 degree by an array of ultra sonic sensors,and to integrate with the magnetic flux leakage inspection apparatus developed by China U niversity of Petroleum(Beijing),eventually to find a new method of wellhead which can detect the overall drill online at the wellhead.First of all,the ANSYS software was used for nu merical sim ulation to dem onstrated the feasibility of ultrasonic drill testing,and on this basis pro posed an ultrasonic probe array layout scheme,an ultrasonic drill pipe joints detection device was designed.Finally,with the virtual assem bly of the ultrasonic detection m odule and magnetic flux leakage testing m odule,a“co m plex flaw”detection device for drill was proposed and designed to a chieve a sim ultaneous detection purposes of the drill rod body and joints.

ultrasonic testing;nu merical sim ulation;array distribution;virtual assem bly

T E921.2

A

10.3969/j.issn.1001 3842.2015.06.015

1001 3482(2015)06 0063 06

①2014 11 22

祁杰(1989 ),男,江苏盐城人,硕士研究生,主要从事机电一体化研究,Email:qijie913@163.com。