南17丛式井组钻井实践与认识

(胜利石油工程有限公司渤海钻井总公司钻井一公司,山东东营257237)

王广书*,姚良秀,张高峰

1 概述

南17丛式井组是孤岛油区11口生产井组成,平均井深为1566m。其构造位于济阳坳陷沾化凹陷孤岛披覆背斜构造南区渤72中一区南部,其施工将提高南区渤72中一区南Ng1+2断块稠油剩余油富集区动用程度,增加可采储量,提高整体采收率。该井组是“钻井液不落地集中固化处理工艺”胜利油田项目的试点工程。

2 钻井施工难点

(1)丛式井组井数多,造斜点浅。

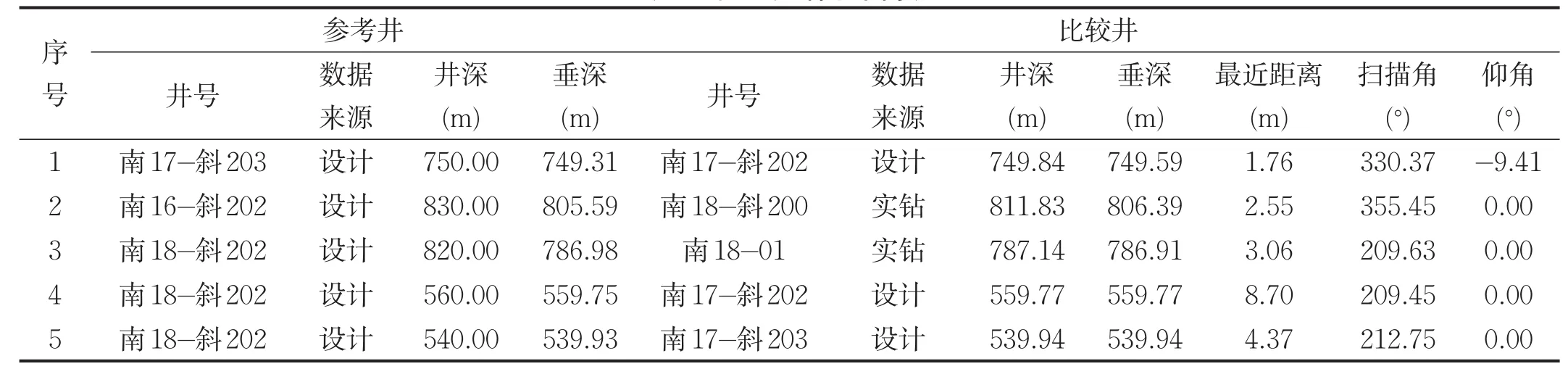

(2)井口间距小,邻井之间套管磁性严重干扰,井眼轨迹控制难度大,防碰和绕障问题突出。表1为部分周边邻井及同台新井的防碰扫描数据。

表1 防碰扫描结果简表

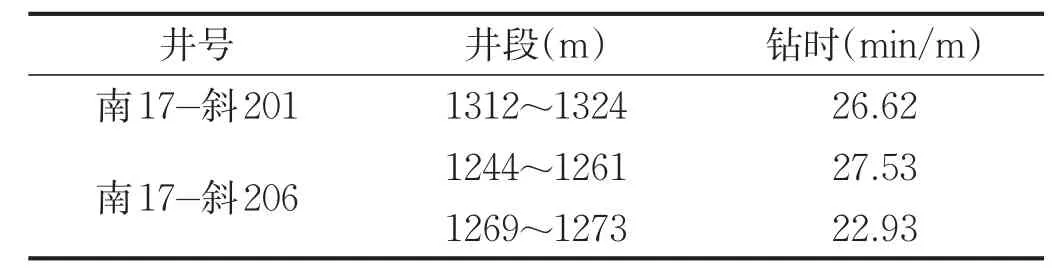

(3)全井段配浆开钻,二开井段钻遇较厚泥岩夹层,井径扩大率小造成起下钻遇阻遇卡,易发生钻头泥包。表2为钻头泥包时钻时数据统计。

表2 钻头泥包井段钻时数据

(4)南17丛式井组位于农田灌溉神仙沟水渠边,距城镇人口约6万的孤岛镇2km,井场周围是农田耕地,完井后要求恢复地貌,因而地理位置和环境特殊,环保要求程度高。

3 钻井技术对策

(1)该井组11口定向井,均选用“直—增—稳”三段制剖面设计[1],井口呈“一”字形排列,各井眼方位成放射状分布,尽量加大地面井距以减少丛式井井眼相碰概率[2]。实际施工中,为确保直井段防碰工作,同台第二口井与上口井一开井深错开,因此多打或少打10m。定向过程中每打完一单根测斜一次,每测一点都要及时扫描正钻井与邻井的空间距离,预测出井眼轨迹的发展趋势,提前做好防碰绕障的准备。

(2)一开钻进过程中采用小“塔式钻具”结构,轻压吊打,防斜打直。

(3)根据各井的目标方位、位移以及对邻井进行防碰扫描,通过调整造斜点、造斜率等措施合理安排钻井顺序,避免井眼交叉施工。

(4)钻头防泥包原因:一是地质因素:上部地层不成岩的软泥岩极易粘附于钻头表面;砂岩地层钻速快,环空岩屑含量高,易形成虚厚泥饼,两者均容易造成下钻泥包。二是工程因素:排量不足,不能有效地清洁井底和钻头,岩屑不能及时有效地携带出来;操作不当,下钻速度过快,遇阻时强压,井壁上的泥饼和钻屑堵塞水眼和流道,压实后造成泥包。三是钻井液因素:钻井液体系润湿性差[3],钻头表面无法形成有效保护膜,劣质固相易被吸附;钻井液体系塑性粘度和动切力过高[4],流变性能恶化,岩屑难以携带并清除,岩屑下沉时,被高速旋转的钻具粘附在井壁上,形成较厚的泥饼,形成泥包钻头。

发生钻头泥包时及时停止钻进,提高泵冲,增大排量,加强水力冲洗效果,及时在钻井液中加入处理剂调节体系性能,上提钻具使钻头离开井底,提高转盘转速增大离心力使泥块甩出,并上下大幅度活动钻具,反复数次,最终解除泥包。

(5)针对该地区的地理位置和生态环境,为了适应油田可持续发展的需要,节约钻井使用场地面积,钻井数量高度集中,按照“井工厂”模式施工,同时采用“钻井液不落地集中固化处理”技术,从根本上消除了对周围环境的污染,确保井场在完井后能够完全恢复地貌。

4 分段钻井施工技术

4.1 一开钻井技术

该井组上部直井的井斜控制非常重要,直接影响施工难度和下部井身轨迹的控制,应严格控制井斜。

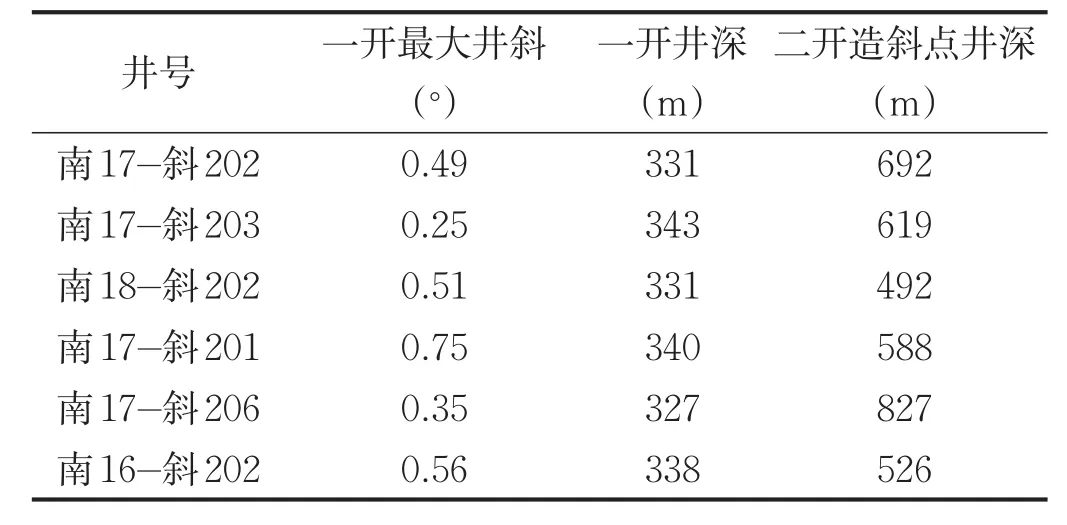

一开钻具结构:Ø346.1mmSKG124+Ø177.8mm无磁钻铤+Ø177.8mm钻铤5根+Ø127mm加重钻杆5柱+Ø127mm钻杆。一开钻进过程中采用小“塔式钻具”结构,施工中采用可以数字调控的转盘控制,转盘转数控制在90r/m in,加小钻压4~6t轻压吊打,确保一开打直。一开完钻要投多点测斜,检测井身质量。统计6口已完钻井一开直井段最大井斜平均值为0.42°,达到了一开直井段防斜打直的技术要求,为二开定向钻进打下良好的基础。

4.2 二开定向段钻井技术

表3 一开最大井斜统计

二开下入动力钻具,采用“一趟钻”技术,减少了起下钻时间,缩短了钻井周期。二开钻具结构:Ø241.3mmHAT 127+Ø197mm动力钻具+Ø158.8mm无磁钻铤+Ø127mm加重钻杆1柱+Ø238mm偏心扩眼器+Ø127mm加重钻杆7柱+Ø127mm钻杆,钻井参数:钻压8~12t,排量:32~35L/s,泵压:15~17MPa,转盘转速:75r/m in。根据南17区块的自然造斜特征,采取相应的轨迹控制措施,合理选择各井段钻井参数,达到对轨迹的准确控制,确保中靶且不对邻井的防碰构成威胁。

该井组平均造斜点井深624m,在造斜点前30~40m开始预定向,为下步复合钻进留足余量。通过优选钻具组合,加入Ø238mm偏心扩眼器,确保起下钻井眼畅通,扩大下部井眼直径,降低电测及下套管作业风险。Ø238mm偏心扩眼器可接到钻柱中实现随钻微扩眼。偏心扩眼器具有上、下两组螺旋扩眼刀翼,下刀翼组在钻进期间的随钻扩眼或下钻过程中的正划眼,上刀翼组在起钻过程中的倒划眼。偏心扩眼器的主要作用是降低定向井中的狗腿严重度,清除井下的微狗腿、小台阶,在膨胀性强的软泥岩层井段扩出直径253mm,略微大于钻头理论直径(241.3mm)的井眼,井径扩大率4.85%,为可减少常规钻井过程中的划眼作业时间,并确保起下钻、电测、下套管等作业安全顺利。此外,该工具也具有清除定向井中岩屑床的作用。

5 钻井液技术

5.1 分段钻井液工艺

5.1.1 一开钻井液施工

开钻前,采用清水稀释法和固控设备法清除回收钻井液的有害固相,调整钻井液的粘度35s、密度1.10g/cm3。在钻进时,使用好固控设备,保持钻井液的性能无大幅度变化,一开钻完后大排量循环干净,搞短起下钻10柱,使用30m3粘度60s封井液封井起钻下表层套管。

5.1.2 二开钻井液施工

二开钻井液配方:4%~6%膨润土+0.5%~1%PAM+2%FTJN+1%铵盐+1%烧碱+5%原油,二开整改期间,采用清水稀释法和固控设备法清除地面钻井液的劣质固相,调整钻井液性能至粘度<30s,密度<1.10g/cm3。

南17井组定向点浅,二开直接下入动力钻具开钻,开钻后迅速提高干粉含量至0.5%,使用好固控设备,第一次处理前保持基浆性能密度<1.13g/cm3,粘度35s。在定向点前50m处理钻井液,加入2t FTJN、1t铵盐、0.5t烧碱,处理完成后,钻井液的性能为:粘度35~38s,密度1.10~1.13g/cm3,中压失水10m L,静切力2/5Pa,pH值8.5,动切力5Pa,塑性粘度10mPa·s。处理完成后,及时加入6t原油,降低钻井液的摩擦系数。

5.1.3 钻井液维护处理措施

(1)该区块在1200m左右有浅气层,在1100m处理一次钻井液,加入2tFTJN、1t铵盐、0.5t烧碱,使钻井液性能达到粘度38~40s,密度1.13~1.15g/cm3,中压失水5m L,静切力3/7Pa,pH值9,动切力8Pa,塑性粘度16mPa·s。钻井液处理后,提高密度至1.25g/cm3。

(2)由于该井组全井段小循环钻进,井眼的扩大率小,每钻进150~200m搞一次短起下钻,长短结合,确保井眼清洁和畅通。

(3)完钻后,调整钻井液性能为粘度45s,密度1.25g/cm3,中压失水4m L,静切力3/10Pa,pH值10,动切力10 Pa,塑性粘度20mPa·s。若短起下钻无遇阻卡现象,起钻后电测;若短起下钻有遇阻卡现象,通井后用0.5t润滑剂配制80s封井液封住造斜点以下井段进行电测。

5.2“钻井液不落地”集中固化处理技术

钻井施工中所采用的传统挖地面大循环池存在浪费土地资源,钻井液无法循环再利用,无法从根本上消除环境污染等问题[3],因此从源头上控制钻井液污染,达到循环再利用,实现井场清洁化生产的“绿色钻井”已成为今后发展的主旋律。“钻井液不落地集中固化处理”新工艺有效解决了这一问题,南17丛式井组采用钻井新工艺真正实现了对周围环境的“零污染”。

“钻井液不落地集中固化处理”工艺流程:全井采用小循环,钻井液经振动筛、除砂器、除泥器、离心机四级分离后,废弃钻井液及岩屑进入钻井液不落地沉砂罐,废弃岩屑在重力作用下自然沉降,沉砂罐之间留有溢流口,多余钻井液经溢流口回流至循环罐,重新用于钻井,沉沙罐里的岩屑用密封槽车运至固化场集中处理,实现了钻井液的不落地循环处理,从根本上消除了废弃钻井液对环境的污染隐患。同时,为了最大限度地减少废液污染,完井固井后钻井液全部回收、储存到地面4个储备罐,再添加处理剂后补充到下一口井的循环钻井液中,这样大大减少了下口井的钻井液配置量,也减少了钻井液废液的产生,实现了钻井液的重复利用。

为保障“钻井液不落地”集中固化处理技术的顺利实施,施工的南17丛式井组的钻井队四级净化设备配备齐全,同时还配备20m3胶液罐、80m3/h处理量的离心机和5个40m3循环罐、4个35m3钻井液储备罐和2个40m3重泥浆储备罐。

6 南17丛式井组实钻效果

6.1 钻井液处理剂和润滑剂费用对比

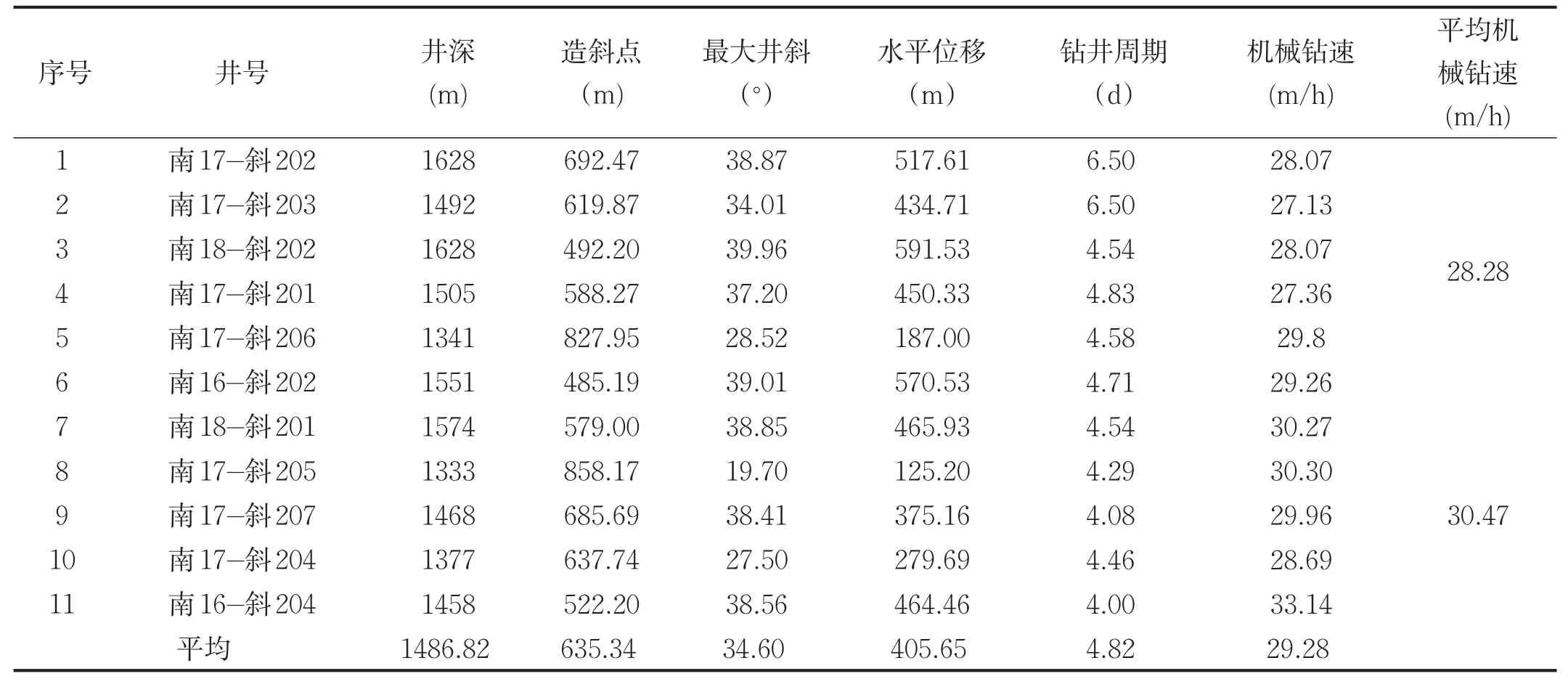

南17丛式井组钻井数据统计如表4所示。

表4 南17丛式井组钻井数据统计表

从表4可以看出,该井组后期机械钻速明显高于前期。前5口井平均机械钻速为28.28m/h,后6口井的平均机械钻速30.47m/h,钻井周期从第一、二口井的6.5d减少到4.5d。机械钻速的提高和钻井周期的缩短得益于钻井技术应用和钻井液处理技术的逐渐成熟。

表5 南17丛式井组钻井液处理剂费用统计表

从表5可以看出,南17井组第一口井每米费用高于后期10口井,主要原因是第一口井“钻井液不落地”工艺还不成熟,井眼清洁不够,出现了起下钻遇阻卡等复杂情况。后期的10口井,均使用了上口井回收的钻井液,减少了处理剂和原油的消耗,钻井液处理剂和原油每米费用逐渐减少。

6.2 南17丛式井组经济效益评价

统计孤岛南字号井以前钻井液处理剂和原油每米费用约为:108.25元/m。南17井组11口井总进尺16355m,钻井液处理剂和原油费用节约:16355m×(108.25-72.21)元/m=589434.2元≈59万元。每口井完井后处理地面大循环池和恢复地貌费用约为20万元,而南17井组11口井丛式井恢复地貌费用为30万元,安全环保恢复地貌费用节约:20×11-30=190(万元)。以上累计费用节约为59+190=249(万元),其经济效益非常明显,而其直接和间接社会效益是无法进行估计。

2013年下半年孤岛油区在孤岛镇又部署了3个丛式井组,每个丛式井组钻井数量是7~10口井,均采用“钻井液不落地集中固化处理工艺”技术。

7 结论

(1)南17丛式井组直井段采用相同的钻具结构和工艺参数,以产生相同的井斜效果,有效避免了井眼相碰。

(2)全井段采用小循环,通过使用偏心扩眼器,使井眼扩大率保持在10%以内,提高钻井速度,也为后期优质完井打下坚实的基础。

(3)“钻井液不落地”工艺技术适用范围广、应用推广价值高,丛式井组,环保压力大、周边农业基础设施多、作业场地受限等因素的油井、海滩井、海油陆采井、人工岛屿井,均可采用,具有良好的经济效益和环境效益。

(4)该工艺能够有效地发挥固控设备的作用,使钻井液能够回收利用,节约钻井液成本,减少环保压力,减少环境污染,真正实现“绿色”钻井。

[1] 陈祎,徐进.川西新场气田新702丛式井钻井实践与认识[J].钻采工艺,2000,23(4):73-75.

[2] 李培佳,冯志明,李红,等.浅层丛式井钻井工艺[J].钻采工艺,2004,27(2):90-91.

[3] 杨宇平,孙金声.改变润湿消除钻头泥包钻井液技术研究[J].石油机械,2012(03):3-8.

[4] 陈胜,余可芝,邱文发,等.预防PDC钻头泥包的钻井液工艺技术[J].钻井液与完井液,2013(01):38-40.

[5] 朱墨,夏斌,张进.废钻井液对环境污染及固化处理室内研究[J].油气田环境保护,1994(02):56-58.