缸内直喷技术的应用

吴 坚 刘巨江 林思聪 李钰怀(广州汽车集团股份有限公司汽车工程研究院 广东 广州 511434)

缸内直喷技术的应用

吴坚刘巨江林思聪李钰怀

(广州汽车集团股份有限公司汽车工程研究院广东广州511434)

摘要:以一台1.5TGDI发动机为研究对象,介绍了缸内直喷技术在发动机上的应用情况,缸内直喷技术可以改善燃油经济性、提高扭矩功率输出、降低排放水平。

关键词:缸内直喷扫气两次喷射起燃

引言

随着排放与油耗法规的日益严格,涡轮增压缸内直喷发动机小型化技术受到各主机厂的重视[1],配合可变气门正时技术(VVT),可以显著提高发动机的动力性与燃油经济性[2]。直喷技术可以通过燃油蒸发时的气化潜热来降低缸内温度,抑制了爆震的发生,因此可以进一步提高压缩比。高压缩比、高增压成为当今直喷发动机研究的热点[3]。

1 研究对象

研究对象为广汽研究院自主开发的1.5TMPI与1.5TGDI两款发动机。

GDI发动机相对MPI发动机变化点如下表所示。

表1 GDI发动机相对MPI发动机的变化点

2 燃油经济性提升

中小负荷工况采用较小的轨压进行燃油单次喷射,减小高压油泵消耗的扭矩。GDI发动机活塞表面的凹坑设计,减少了小负荷工况燃烧初期由活塞带走的热量,加上压缩比的提高,提高了热效率。大负荷工况采用较大的轨压并进行两次喷射,喷射起始相位控制在进气冲程初期活塞下行至60°CA时,由于喷油结束相位距离压缩上止点较远,有充足的时间让燃油蒸发汽化以及完成油气混合,在缸内形成均质的混合气[4]。燃油蒸发汽化时吸收热量降低了缸内温度,对爆震产生了抑制作用。因此可以采用较大的点火提前角,提高燃油经济性,而且负荷越大,喷出的燃油越多,蒸发吸热效果越明显,油耗降低幅度越大。油耗改善效果如图1所示,在2000 r/min、1.7MPa BMEP时,燃油消耗率下降25 g/(kW·h),经济性改善达9.2%。

3 动力性提升

全负荷工况为了实现大扭矩高功率输出,适当提高了进、排气凸轮包角,同时采用了更大压气机尺寸的涡轮增压器,以达到提高增压压力增加进气量的目的。

3.1低速扭矩改善

由于采用了较大尺寸的涡轮增压器,转动惯量的增加使得在低转速段会出现涡轮转速偏低增压压力不足的情况。为了提高低转速段扭矩,进气门尽量提前开启,排气门尽量延迟关闭,使得进、排气门重叠角非常大。在气门叠开期间,由于进气道压力比排气道压力高,实现了扫气功能,可由新鲜空气将缸内残余废气扫出燃烧室,甚至有部分新鲜空气直接排出气缸进入到排气歧管。这部分新鲜空气在排气岐管汇合处中与其他缸排出的废气混合在一起,进行了氧化反应放出热量,进一步提高了进入涡轮的排气能量,从而能提高涡轮转速与增压压力,最终提高了发动机的充气效率与扭矩。

采用燃油两次喷射策略,喷射起始相位在进气冲程初期活塞下行至60°CA时,这部分燃油的飞行方向与进气滚流运动方向相同,对缸内滚流运动起到了很大的加强作用。配合高滚流的进气道设计,在进气冲程产生了非常强烈的滚流运动,滚流可以较好地保持到压缩上止点,并在压缩上止点时破碎为众多小尺度的涡,能够极大地提高湍动能[5],提高火焰传播速度,如图2所示,燃烧持续期缩小1°CA至4°CA。同时喷射到缸内的燃油蒸发吸热,依据燃料的蒸发汽化潜热推算缸内气体温度下降约21℃,对爆震产生了明显抑制作用,可以采用较大的点火提前角。从而也大大地提高了热效率。

如图3所示,在1000 r/min至1500 r/min,GDI发动机充气效率明显高于MPI发动机的充气效率。尤其是1000 r/min,采用扫气功能的GDI发动机的充气效率比MPI发动机的充气效率高出25.5%,扭矩高出46 N·m;而1250 r/min时,充气效率高出14%,扭矩高出66 N·m。受益于扫气功能的作用,GDI发动机的最大扭矩对应转速可以下降至1250 r/min。当发动机转速为1700 r/min时,输出扭矩可达到260 N·m。

图3 低转速扭矩与充气效率

3.2高速功率提升

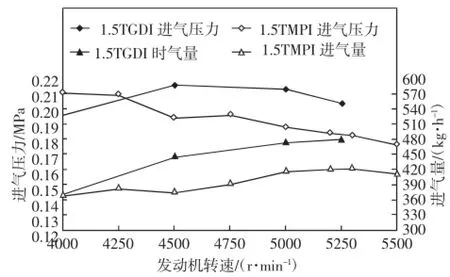

由于采用了较大的涡轮增压器,因此在发动机高转速段增压器的增压压力得到提升,5000 r/min时由0.189MPa提高至0.209MPa,配合进、排气凸轮包角的加大,带来了进气量的明显提升,5000r/min时由419 kg/h增加至464 kg/h,增加了10.7%,如图4所示。

图4 高转速进气压力与进气量

在额定功率转速,采用燃油单次喷射策略,喷射起始相位在进气冲程初期活塞下行至40°CA时,通过对油束落点进行优化设计,保证了油束不会碰到缸套与活塞表面,避免造成机油稀释与碳烟的生成。由于油气混合有较充足的时间可在缸内形成均质的混合气。

4 排放性提升

在催化器起燃工况下采用排气门提前关闭,进气门推迟开启的控制策略,排气门提前开启可以减少工质膨胀做功,提高排气能量,从而提高排气温度;进气门推迟开启,配合排气门关闭正时,减小了进、排气门重叠角可以最大程度减小内部EGR,提高燃烧稳定性,从而可以采用非常迟的点火正时。

采用两次燃油喷射,第一次燃油喷射在压缩冲程初期,在缸内形成较稀的均质混合气,可以减少HC排放;第二次燃油喷射在做功冲程靠近压缩上止点附近,喷油结束相位距离压缩上止点70°CA,喷出40%的燃油,这部分燃油喷出时活塞距离上止点的距离较小,喷出的油雾落在活塞上面的凹坑,并反射至火花塞附近,在火花塞附近形成较浓的混合气,使得火花塞跳火时可以可靠点燃混合气,并快速燃烧掉火花塞附近的较浓混合气。随着活塞下行逐渐燃烧较稀的混合气,因此可以最大限度地推迟点火角而不至于使发动机熄火[6]。

由于点火正时极其靠后,且排气门开启提前,燃烧后的高压气体用于膨胀做功的部分非常少,绝大部分能量都通过排气排出汽缸,因此需要加大进气量以获得足够维持发动机运转的能量,同时也带来了更加多的排气能量;这样的双重作用更加提高了排气热通量,加速了催化器起燃。

台架试验结果显示,在1200(r·min-1)/100 kPa的催化器起燃工况下,HC的浓度为359×10-6,HC的排放量仅为4.75 g/(h·L),而排气温度为878℃,催化器中心温度为757℃,热通量达到6.26 kW/L。

5 结论

GDI发动机相对MPI发动机可以改善燃油经济性、提高扭矩功率输出、降低排放水平。

对于小负荷工况燃油经济性的提升主要在于压缩比提高带来热效率的提高以及活塞表面凹坑设计对燃烧初期热量损失的减少作用。对于中大负荷工况燃油经济性的提升主要依靠缸内燃油蒸发汽化吸收热量,降低了缸内温度,对爆震产生抑制作用,因此可以采用较大的点火提前角,提高燃油经济性。

低速扭矩的提升得益于扫气功能的实施,扫除缸内残余废气,降低缸内温度,可以提高充气效率;同时油雾飞行方向配合高滚流进气道设计,提高了缸内滚流运动,加上更加明显的蒸发汽化吸热效果,大大提高了燃烧放热效率。高速功率提高主要依靠凸轮包角的加大与涡轮增压器的加大,大大提高了进气量。

排放的改善主要利用两次喷射分层燃烧带来燃烧稳定性的提高与点火提前角的推迟,使排气热通量明显提升、排放量明显下降。

参考文献

1王建昕,王志.高效清洁车用汽油机燃烧的研究进展[J].汽车安全与节能学报,2010,1(3):167~178

2Chen Yang,Yuan Shen,YiYou,etal.Effortson fueleconomy improvement of 1.3L TGDI gasoline engine[C].Proceedings of the FISITA 2012World Automotive Congress, Lecture Notes in Electrical Engineering,2013,189:135~ 146

3崔亚彬,张春辉,饶良武,等.基于LIVC及双VVT技术的增压直喷汽油机高压缩比节油技术研究[C].中国内燃机学会燃烧净化节能分会2013年学术年会.保定:中国内燃机学会燃烧节能净化分会,2013

4信曦,丁宁,张小矛,等.二次喷射对直喷增压汽油机油气混合与燃油湿壁影响的研究 [C].中国内燃机学会燃烧净化节能分会2013年学术年会.保定:中国内燃机学会燃烧节能净化分会,2013

5周龙保.内燃机学(第二版)[M].北京:机械工业出版社,2005

6王新颜,谢辉,李之华,等.凹坑活塞设计对直喷汽油机缸内油气混合及分布影响的仿真研究[C].中国内燃机学会燃烧净化节能分会2013年学术年会.保定:中国内燃机学会燃烧节能净化分会,2013

中图分类号:TK417+.11

文献标识码:A

文章编号:2095-8234(2015)02-0054-03

收稿日期:(2015-03-06)

作者简介:吴坚(1967-),男,博士,教授级高级工程师,主要研究方向为发动机燃烧。

The Application of Gasoline Direct Injection Technology

Wu Jian,Liu Jujiang,Lin Sicong,LiYuhuai

GACAutomotive Engineering Institute(Guangzhou,Guangdong,511434,China)

Abstract:In this paper,the application of gasoline direct injection(GDI)technology is presented based on the research on a 1.5TGDIengine.GDI technology can improve the fuel economy,torque and power,and reduce theemission.

Keywords:GDI,Scavenging,Twin injection,Lightup