浅析精细化工生产过程安全系统

童潮镇(宁波乾业安全科技有限公司,浙江 宁波 315040)

浅析精细化工生产过程安全系统

童潮镇

(宁波乾业安全科技有限公司,浙江 宁波 315040)

摘 要:化工生产过程中,由于大量使用的原料、半成品及产品具有易燃易爆、腐蚀或剧毒特性,且精细化工生产工艺复杂,对安全生产的要求比较高。在本文中,笔者在探讨过程危险、HAZOP自动分析技术及安全控制技术的基础上,对安全仿真、控制等精细化工生产安全系统中的若干技术问题进行了研究,并提出了安全仿真系统设计及技术方案。

关键词:化工生产;安全仿真;安全控制;工程技术

对于化工生产过程来说,首先要解决的便是安全问题。这主要是因为在精细化工生产过程中使用的原料、半成品及产品,大都具有腐蚀性、剧毒或易燃易爆的特性,一大发生安全事故,则会造成严重的后果,影响恶劣。因此,分析化工生产过程中安全系统中的安全性及安全运行技术,已经成为安全工程的重要课题之一。

一、精细化工生产过程的自动HAZOP控制

近年来,安全分析的新手段之一为过程系统动态仿真技术,并逐步成为过程系统安全评价的关键性技术。在化工生产过程的安全仿真上,动态与稳态仿真集成方法,在评价安全控制方案、运行特性及平稳开车方案等方面,具有重要的意义。在计算机技术发展日新月异的形势下,已经可模拟三维立体空间泄漏扩散、爆炸及火灾等演变的过程。

为了确保危险化工生产过程的安全生产,国内外均采用了冗余与容错控制技术、故障安全控制系统,可提高精细化工生产的安全度。而在安全控制上,基于逻辑关系的继电器联锁保护及可编程控制系统得到了广泛应用,在微处理器不断发展的背景下,在化工生产领域逐步应用了多种安全控制系统,比如故障安全控制系统、燃烧器管理系统等。

(一)深层次HAZOP

在分析HAZOP时,首先需将操作规程或者工艺流程划分成操作步骤或者分析节点,并从生产过程中的参数变动、控制中的偏差等角度进行分析,经过划分与分析,可判断并明确变动与误差对系统的影响、后果,而且能够确定发生变动或偏差的原因。

当前,在精细化工生产过程中普遍采用的为HAZOP分析法,这是一种基于经验与历史数据的分析方法,由于无需考虑深层过程机理,所以分析的深度有所欠缺。而SDG属于一种节点间防线的连线,能表达复杂的因果关系,可包容大规模信息,用于辅助HAZOP分析的效果比较理想。而该分析的框架由关键变量及其之间的相互关系构成,结合经验、历史数据及相关机理,同时结合基于SDG的模型,反向推理出异常的原因。在生产过程中,应用SDG分析方法进行深层次HAZOP的分析。

(二)间歇性生产过程的HAZOP分析

在间歇性化工生产过程中,根据生产阶段的不同,可采用连续过程HAZOP分析方法,由于分析的步骤比较多,且对于前后工序的HAZOP分析衔接非常不利。不过,因为不少的精细化工生产过程均属于间歇性工艺生产过程,所以这些过程具有离散事件系统特征,需专门对混杂工艺的自动HAZOP进行深入的分析。

(1)基于Petri网的间歇过程HAZOP分析

Petri网术一种DES描述工具,属于结构化的DES描述工具,对异步、同步及并行的逻辑关系,均可进行准确描述,并可表达离散事件系统的静态结构与动态变化。基于以上优势,该描述工具在离散制造工艺及间歇生产工艺过程建模中的应用范围比较广。将SDG模型HAZOP分析法及 petri网DES建模结合结合起来,可生成三层知识表达模型,其中间歇生产工艺及离散装配工艺采用上两层,而在工艺操作阶段采用TPN。应用这三层知识表达模型,便能够实现对间歇化工生产工艺的HAZOP自动分析。

(2)基于动态SDG建模的间歇过程的HAZOP自动分析

一般的SDG建模无法对间歇过程进行自动分析,由于间歇生产过程的每一个操作步骤均可能出现失误,而且可能会对后续的生产造成影响,所以说每一个步骤均为对应的SDG均不同。因此,SDG对间歇过程建模的关键问题就是如何通过SDG来描述各个步骤之间的连续。解决这个问题,首先是建立整体性的SDG模型,在间歇过程中,将各个状态下的变量均联系起来用于建立SDG模型,而变量间的影响关系,主要是支路的设置条件。建立后,便可通过改变支路的使能条件获得需要的,且相对独立的SDG模型。二是建立状态顺序图:将间歇生产过程划分为数个连续过程,以及若干个抽象的步骤,根据步骤之间的联系建立状态顺序图,并在状态图的基础上,构建一个SDG上层,用以控制支路的使能条件。同时,用顺序状态图描述间歇过程的状态改变情况,以实现SDG的步骤化。三是建立状态顺序列表:将设备失效、SDG节点及阀门信息进行有效的关联,并根据标准状态,将每个步骤列成表,然后便可在推理过程中,比较步骤的系统状态是否与预设标准状态相一致。比较会出现两种情况,一种是与标准状态相符,则可直接进入下一步骤,一种是与标准状态存在差异,这时则可根据链表信息,将相应的SDG节点拉偏并触发SDG推理。在分析过程中,主要是找出关键节点,并将关键节点与系统状态的切换联系起来,使系统的状态由关键节点来决定。

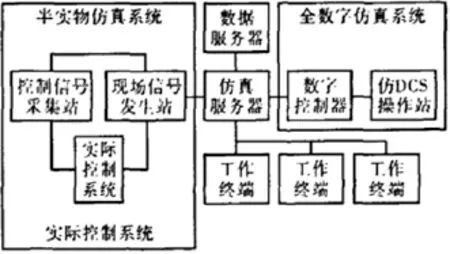

图1 安全仿真系统硬件平台结构示意图

三、精细化工生产过程安全仿真系统的建立

根据半实物仿真技术、动态模拟技术及单元设备仿真技术,同时结合精细化工生产过程的安全仿真系统,在实现化工工艺生产过程安全状态动态模拟过程基础上,可制定并分析和验证安全操作与控制的方案。化工生产工艺安全仿真系统结构图如图1所示。

经过分析基于SDG自动HAZOP分析、安全仿真及控制等技术措施,精细化工生产实践证明,在提高生产工艺的安全性、降低危险程度及安全事故,以及降低环境污染、次生化学危害等方面均发挥着重要的作用。而安全系统所实现的目标主要包括以下几个方面:一是生产工艺过程的HAZOP自动分析及内在安全设计,提高了改进后的安全完整度SIL;二是研发的HAZOP自动分析软件,在精细化工生产的各个阶段,均可进行HAZOP自动分析;三是基于HAZOP自动分析的生产过程综合仿真系统,可准确、全面模拟事故发生及极限状态,对于完善事故应急预案具有重要的指导作用。

此外,生产工艺过程的安全控制系统可实现故障条件下的容错控制,对生产过程进行连锁保护,降低事故的危害程度,减少事故造成的损失。

结语

对于精细化工生产过程来说,实现安全生产具有重大的意义。为了实现精细化工生产过程的安全,必须做好提前的预防和控制工作。在本文中,笔者根据自身的工作实际,探讨了安全系统中的若干关键性技术问题,并提出了基于HAZOP自动分析的安全控制与评价系统,在提高生产的安全系数及连锁保护生产过程方面具有重要的作用。

参考文献

[1]邹志云,刘建友,赵丹丹,郭宁,刘兴红,王志甄.精细化工生产过程的若干安全系统工程技术问题探讨[J].化工自动化及仪表,2010,04:1-4+9.

[2]邹志云,刘建友,王涛,于鲁平,吴春华,郭宁.精细化工领域过程系统工程技术研究发展趋势探讨[J].计算机与应用化学,2010,10:1456-1460.

[3]邹志云,王庆志,杨媛媛等.危险化学品生产过程的若干安全系统工程技术问题探讨[J].中国化学杂志,2014,10:124-125.

[4]邹志云,刘燕军,刘兴红,赵丹丹,郭宁,于鲁平.精细化工过程控制技术的重要发展趋势[J].冶金自动化,2011,05:11-16.

[5]夏良,周福富,曾宇春.基于化工生产的安全系统工程技术问题研究[J].广州化工,2014,21:247-248.

[6]贾建国.一体化大型化工生产系统可靠性研究及应用[D].重庆大学,2012.

中图分类号:TQ086

文献标识码:A