浅谈原油处理技术

张秀梅 张 靖 李 霞(中原油田采油五厂油气集输大队,河南 濮阳 457001)

浅谈原油处理技术

张秀梅张靖李霞

(中原油田采油五厂油气集输大队,河南濮阳457001)

摘要:原油是世界上每个国家必须品,并且是不可再生资源,随着经济发展,国际上对原油的开采和后期处理越来越重视,然而出现的问题也越来越多。石油又称原油,是石油开采公司从地下深处开采的棕黑色可燃粘稠液体。我国原油处理技术尚且不如发达国家的效率和精度,我国大多数方式使用注水驱动来开采油藏。所以导致从油井开采出来的油气混合物里常常含有气体和大量的水和泥沙以及机械碎片等。为原油后期的处理技术上带来了极大的考验,水和油的比例能达到10:1,而泥沙和机械碎片能占5%,所以国际上开采原油是要经过油水分离操作的。本文就目前国内的原油处理技术进行探讨,以中原油田采油五厂为例,提出现在原油后期处理技术的问题以及解决方法。

关键词:原油开采;现状;油气水分离效果影响;沉降时间;三相分离

一、油水分离效果的影响因素

原油在分离器停留时间的影响:当随着注入分离器中原油量的增大在进行脱水脱气上,每一个单位的原油在分离器沉降时间减短,影响了重力沉降,原油在分离器中沉降时间为将近1个小时脱水效果较好,原油中水分的沉降是假设分离器中流动是静止的,沉降时间应根据分离器中流态、流型情况来确定沉降的最佳时间。

2#分离器油水界面高,理论的油层厚度仅有0.42m,通过计算,油层体积仅有7m3,在分离器中,沉降时间达不到15分钟,远远低于1小时的较佳脱水时间要求,原油中水分来不及沉降下来就溢流到油仓,导致2#分离器出口含水偏高。

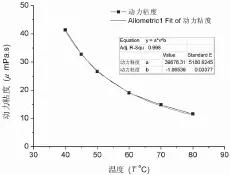

分离器内温度的影响:分离器运行的温度影响对原油分离效果。温度提高以后,致使油水混合物的粘度降低,有利于油水分离,催化破乳剂的活性,提高其破乳力整体带动了分离器的分离效果。我厂原油在进入联合站时,平均温度为42℃,如图1所示对应动力粘度为38MPa·s,图1为联合站实测粘温曲线。

分离器内流型.流态的影响:在假设分离器中水流动是静止的前提下,沉降时间应根据分离器中流态、流型情况适当延长沉降时间。分离器内流型流态达到最佳状态需要分离器内部安装相应的附件,由于我厂分离器容积尺寸相对各区块来液量来说较大,流态、流型对油水分离效果影响较小。故在分离器中没有必要安装附件。

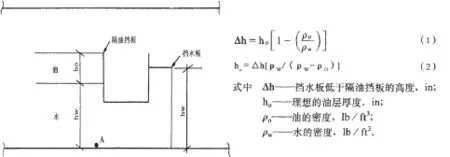

分离器内原油容量的影响:在一般情况下当原油的容量达到分离器的一半容积时水油分离效果最佳。容积过高时,沉降室中原油所含水分来不及沉降就溢流至油仓,造成出口原油含水偏高。当油水界面低时,水中含油浓度高,严重时,原油会随着游离水串入水仓,分离器不能进行油水分离。图2为油水界面与集水管高度关系的原理图及相应关系式。

根据公式ho=△h[ρw/(ρw-ρo)]可看出ho与△h成正比例关系,当△h达到一定数值后,ho油层厚度过大,使油水界面接近或到达集水管高度时,沉降室中原油串入水仓。

药剂投加方式与浓度影响:采用合理的端口加破乳剂进行油水破乳剂,延长破乳剂与油水混合液的接触时间方法是提高药剂注入的端口。根据实践得出结论,破乳剂投加浓度在100mg/L时,破乳效果较好,降低浓度,脱水效果下降明显,增加浓度并不能大幅提高破乳效果,我厂平均破乳剂投加浓度为90mg/L,投加浓度满足脱水要求。

图1

二、胡状联部分分离器油水分离

除了以上的对油水分离的影响因素以外,就我厂三相分离过程着重讲解下针对胡状联部分分离器油水分离异常、分离效果差的现状,进行分析,得到结论。

三相分离过程,是指在原油采集后分离其气体大多数是天然气,以及水分。原油通过油区管线进入分离器,分离器旋转在离心力作用下,密度低重量轻的气体沿旋风分离器中心进入气体收集管线,比重大的油、水沿旋风分离器管壁经进液管自流至布液室,再经过聚结板的整流及游离水分离,油水进入沉降室进行沉降分离,沉降室中比重轻的原油在沉降室上层集油槽收集进入分离器油仓,经液位调节阀调节后计量分输,原油中溶解伴生气再次平衡分离从分离器上部空间进入伴生气管网。沉降室中游离水通过集水管进入水仓,经水路调节阀调节、计量后分输。

图2

结语

我国现行的油水分离方法包括离心分离,重力沉降分离,化学破乳,机械分离,加热处理,蒸发处理,水洗等方法。始终在分离器中进行操作,因此通过分离器内部功能尺寸的调节,(分离器内部易于调整的是集水管高度)来配合不连续操作的原油处理方式,使油水的容积即液体刻度处于最合理水准,满足油水重力沉降的时间,容量等。在分离器清淤时为确保分离器正常生产并处于较佳工作状态,适时进行集水管的高度的调整,达到提高油水分离效果的目的。

参考文献

[1]井下作业公司技术标准汇编[M].胜利井下作业公司,2006.

[2]《海上油气田完井手册》编委会.海上油气田完井手册[M].北京:石油工业出版社,1998.

中图分类号:TE626

文献标识码:A