PCB数控机械钻孔机加工效率提升方法研究

刘定昱,王正强,雷 鸣,王 星

(1.深圳市大族数控科技有限公司,广东深圳 518057)

(2.中兴通讯股份有限公司,广东深圳518057)

PCB数控机械钻孔机加工效率提升方法研究

刘定昱1,王正强2,雷 鸣1,王 星1

(1.深圳市大族数控科技有限公司,广东深圳 518057)

(2.中兴通讯股份有限公司,广东深圳518057)

提出了3种提高PCB数控机械钻孔机加工效率的办法,每种方法经过测试都有效可行,通过实验对比了3种方法效率提升程度,同时讨论了3种方法的优劣,为PCB数控机械钻孔机器和类似钻孔加工机器的设计和生产提供参考。

钻孔效率;钻孔;PCB数控机械钻孔机

PCB(Printed Circuit Board,印制线路板)数控机械钻孔机设备制造技术源自欧美,后进入日韩,中国台湾地区沿袭国外先进技术紧随其后,中国大陆地区相对起步较晚但发展迅速。自2012年始,PCB生产重心全面转移到中国大陆,中国大陆地区PCB制造地位全球居首,随之给本土的PCB数控机械钻孔机设备生产厂商带来契机。随着PCB数控机械钻孔机制造技术趋于成熟,各中高端产品差异不大,进一步提高设备精度、速度成为提升PCB数控机械钻孔机竞争力的首要任务。

影响设备的速度主要因素是执行机械的质量和摩擦系数,运动控制模块的运算能力、驱动器的驱动能力、电机持续推力等固有因素,这些都是PCB数控机械钻孔机持续改造的目标和方向。另一方面,钻孔控制方法改进对速度提升同样贡献显著。本文仅从钻孔控制方法的角度讨论提高机械钻孔速度的方法。

1 PCB数控机械钻孔机

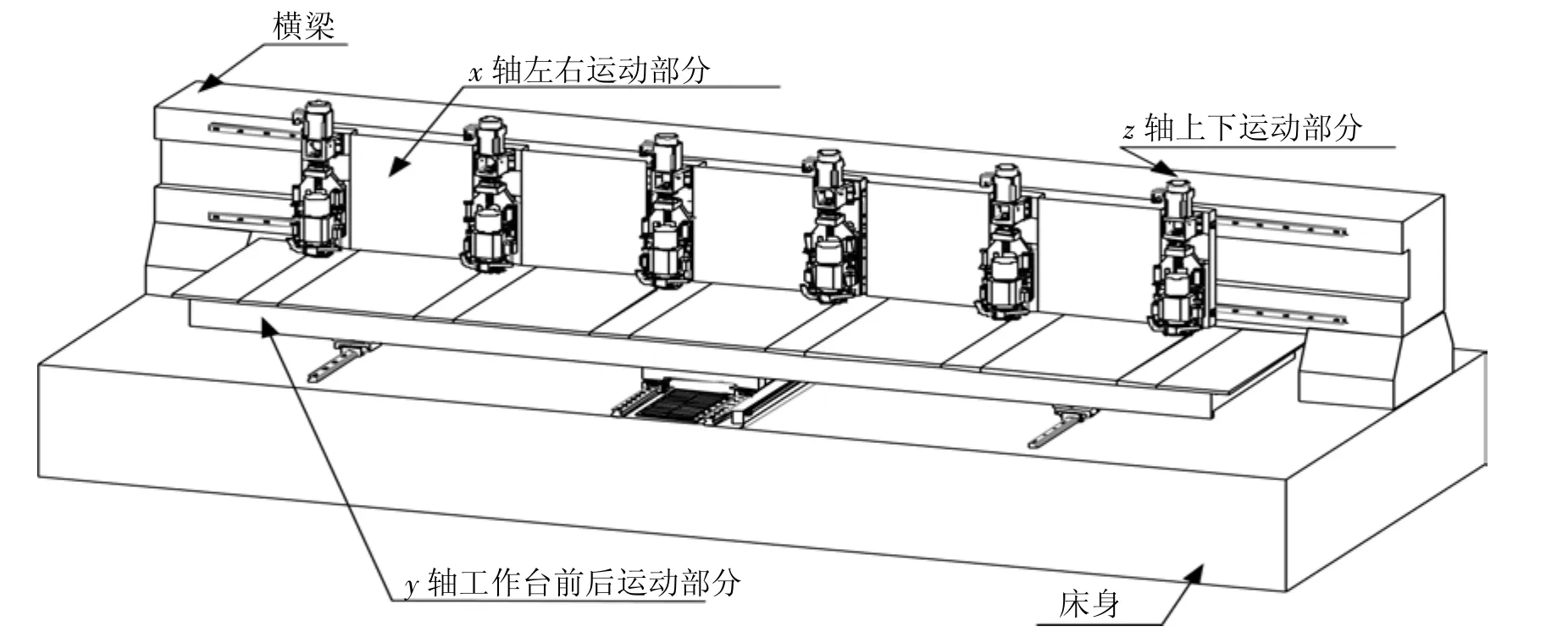

PCB数控机械钻孔机完成印制线路板的钻孔加工,通常采用0.1~6.5 mm直径不等的刀具,在印制线路板上快速准确的钻孔。PCB数控机械钻孔机采用框架式龙门结构,由床身和横梁两个部分组成,如图1所示。y向由电机驱动工作平台完成前后运动,x向由电机驱动级联的z轴机构完成左右运动,x、y两相实现平面位置准确定位。z向由电机驱动z轴机构实现垂直方向运动,气浮主轴由z轴底座及主轴夹套夹持,跟随z轴机构垂直运动。

图1 PCB数控机械钻孔机结构示意图

为了节省成本x向采用多轴级联的方式,一般以六轴级联居多。印制线路板钻孔加工时,可六轴同时加工,x、y向移动到钻孔位,六个z轴同时向下带动气浮主轴运动,实现钻孔。

2 z轴分段钻

2.1 z轴分段钻原理

因为工艺需要,常规钻孔时会进行叠板。钻通孔板时从上到下叠层依次为铝片、PCB板、纸板。为了防止钻孔加工时印制线路板发生偏移影响加工精度,钻孔厂通常采用销钉的方式将上述叠层板进行固定,带销钉的叠层板采用夹PIN装置或者固定在电木板上两种方式固定在PCB数控机械钻孔机上。

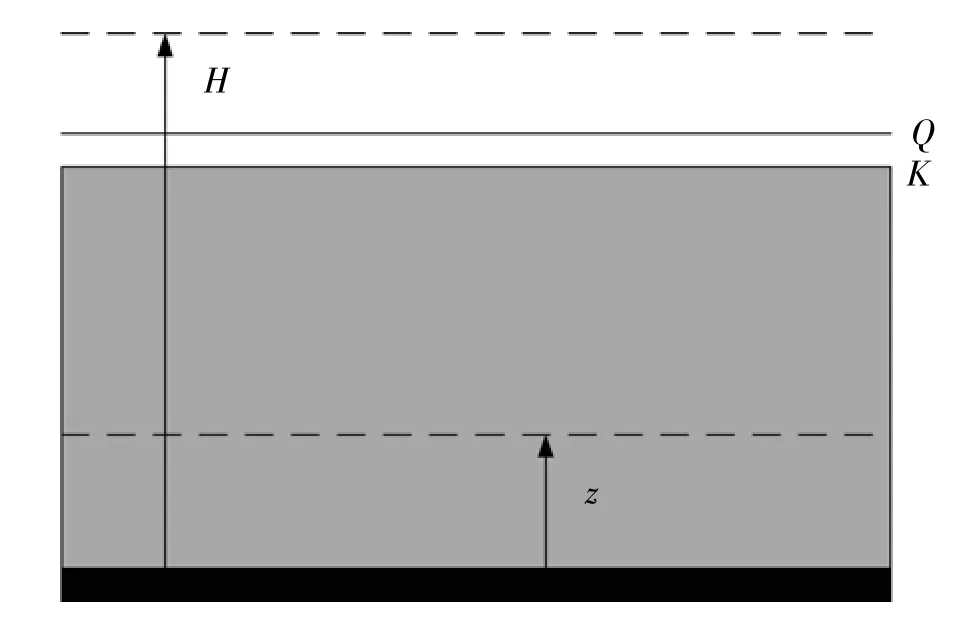

z向下钻从起钻位H开始,钻孔行程包含铝片厚度、PCB板厚度和一部分纸板厚度及余量的总和。图2显示了从起钻位H和终钻位Z。H是钻孔操作员计算设置的,余量部分由操作员自行设定,常规做法是估算PCB板的厚度和叠板数、铝片厚度,再根据经验估计一定的余量进行设定。由于PCB板厚度有偏差,在估计厚度时,为了安全将H值设定得比较高,见图2所示。

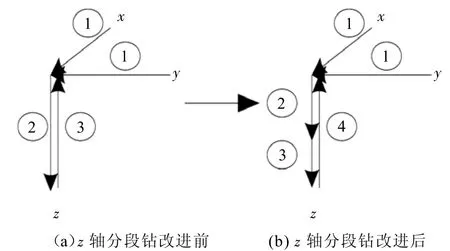

随着印制线路板向轻薄短小变化的趋势,孔越来越小也越来越密集,因此PCB数控机械钻孔机钻孔时x、y向移动的距离短,z向垂直运动距离需要钻穿铝片和多层层叠的PCB板及部分纸板,行程相对较长。所以对于PCB数控机械钻孔机,z向进刀、退刀速度更影响整机的钻孔速度。标准的钻孔流程是x、y轴联动,整定好后z轴下钻,如图3(a)所示。动作分解为x、y向横梁平台同时向目标孔移动(动作①),到达目标孔后,z轴下钻(动作②),钻孔完成后z轴上抬(动作③)。

图2 钻孔深度位置设置示意图

图3 z轴分段钻孔改进示意图

x、y向运动时,由于孔间距近,通常x、y向电机均没有到达最大速度时即刹车停止,只有在长距离运动时才能体现x、y向电机运动速度快的优越性。近距离钻孔z向运动速度对钻孔效率提升起决定因素。为了保证钻孔的孔壁品质和钻孔精度,同时防止刀具断针,各生产厂商根据被钻对象的层厚、材质以及刀具直径有不同的下钻速度参数,业内称为进刀速。退刀时可采用较高速度退刀。

图3(b)提出了提高z轴进刀速度的办法,对进刀的行程采用分段管理,那么动作分解为x、y向横梁平台同时向目标孔移动(动作①),到达目标孔后,z轴高速下钻(动作②),z轴到达接近铝片的高度时,改为进刀速下钻(动作③)钻孔完成后z轴高速上抬(动作④)。

此方法提高了z轴下钻部分行程的速度,即图2(b)中动作②的速度,高速下钻的目标位置由客户输入,可调整。该方法对板面平整度的要求较高。

2.2 z轴分段钻实验

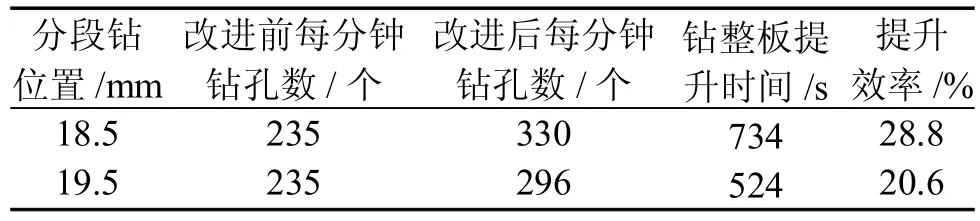

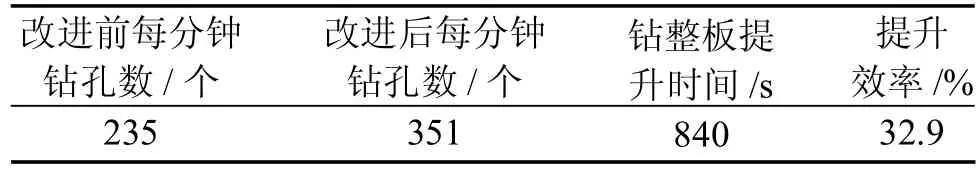

采用一台大族品牌的F6M系列PCB数控机械钻孔机对z轴分段钻功能进行测试。调用测试用矩阵文件进行钻孔,钻孔文件为100×100阵列文件,孔间距5 mm,整板钻孔尺寸长500 mm、宽500 mm,共计 10 000只孔。钻孔刀具直径φ0.275 mm,气浮主轴转速设定为18万r/min,PCB板采用厚度为1.6 mm标准双面覆铜板叠三片,加工进刀速2.5 m/min,退刀速20 m/min,持续钻孔,不换刀。叠板顺序为从下至上厚度为10 mm电木板一张、厚度为2.5 mm纸板一张、厚度为1.6 mm覆铜板三张、厚度为0.2 mm铝片一张,台面为z向零点,设定起钻位22 mm,终钻位12 mm,终钻位落入纸板0.5 mm处。由于理论铝片表面位置在z向17.5 mm处,分别设分段钻位置为18.5 mm及19.5 mm两个位置测试。结果如表1所示。

表1 z轴分段钻实验结果

通过测试发现进行Z轴分段钻孔实验前,按照原来的钻孔方式进行钻孔。钻10 000只阵列孔每分钟钻孔数在235个左右,设置分段钻,分段钻位置设置在铝片表面1 mm左右的位置提升效率达28.8%,分段钻位置设置在铝片表面2 mm左右的位置提升效率为20.6%。

3 三轴联动

3.1 三轴联动原理

通常钻孔步骤为x、y轴联动,z轴在x、y轴整定完成后下钻x、y轴在z轴回到起钻位后开始向下一目标孔移动。目的是保护气浮主轴,气浮主轴分定子和动子两个部分,动子悬浮在定子内部的高压洁净空气中,钻孔时动子高速旋转,一旦气浮主轴钻孔时,x、y向进行移动,会使气浮主轴轴向卡死,造成极大损坏。由于气浮主轴价格昂贵,这种损坏是不被允许的。

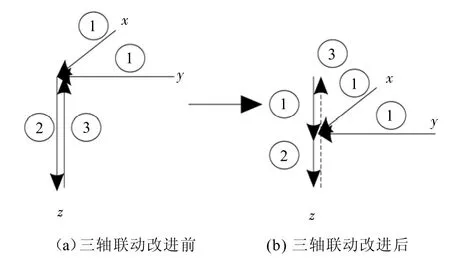

z轴分段钻功能提供了一个z向参考位置,即z向第一步钻孔终钻位,主轴下降到z向第一步钻孔终钻位时刀尖还没有碰到铝片表面,此时x、y向运动是相对安全的。所以采用三轴联动方式,在z向运动到z向第一步钻孔终钻位之前3个轴同时运动。此时运动方式变更为图4(b)的方式。

图4 三轴联动改进示意图

图4(b)提出了三轴联动的办法,由于z轴分段钻提供了参考位置,那么动作分解为x、y、z向横梁平台,z轴同时高速移动(动作①),到达目标孔上方z向第一步钻孔终钻位后,z轴改为进刀速下钻(动作②)钻孔完成后z轴高速上抬(动作③)。

此方法缩减了z轴高速下钻的部分行程,即图4(b)中z轴动作①的速度,参考位置由客户输入,可调整。该方法对板面平整度的要求较高。

3.2 三轴联动实验

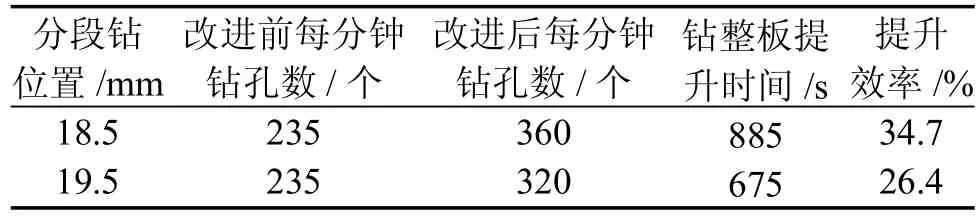

同样采用一台大族品牌的F6M系列PCB数控机械钻孔机对z轴分段钻功能进行测试。调用测试用矩阵文件进行钻孔,钻孔文件为100×100阵列文件,孔间距5 mm,整板钻孔尺寸长500 mm、宽500 mm,共计 10 000只孔。钻孔刀具直径φ0.275mm,气浮主轴转速设定为18万r/min,PCB板采用厚度为1.6 mm标准双面覆铜板叠三片,加工进刀速2.5 m/min,退刀速20 m/min,持续钻孔,不换刀。叠板顺序为从下至上厚度为10mm电木板一张、厚度为2.5mm纸板一张、厚度为1.6mm覆铜板3张、厚度为0.2mm铝片一张,台面为z向零点,设定起钻位25mm,终钻位12mm,终钻位落入纸板0.5mm处。由于理论铝片表面位置在z 向17.5mm处,分别设分段位置为18.5 mm及19.5 mm两个位置测试。结果如表2所示。

表2 三轴联动实验结果

通过测试发现进行三轴联动实验前,按照原来的钻孔方式进行钻孔。钻10 000只阵列孔每分钟钻孔数在235个左右,设置三轴联动,分段位置设置在铝片表面1 mm左右的位置提升效率达34.7%,分段位置设置在铝片表面2 mm左右的位置提升效率为26.4%。

4 检测叠层表面位置降低起钻位

4.1 检测叠层表面位置降低起钻位原理

z轴分段钻和三轴联动方式能获得较高的效率提升,特别是设置的分段钻位置越靠近铝片表面越好。但是这对板面平整度的要求很高,通常PCB叠板后各叠层间可能夹有异物,所以设置分段钻位置不能太靠近铝片表面,从保护主轴的角度,分段钻位置设置越远离铝片表面越安全。

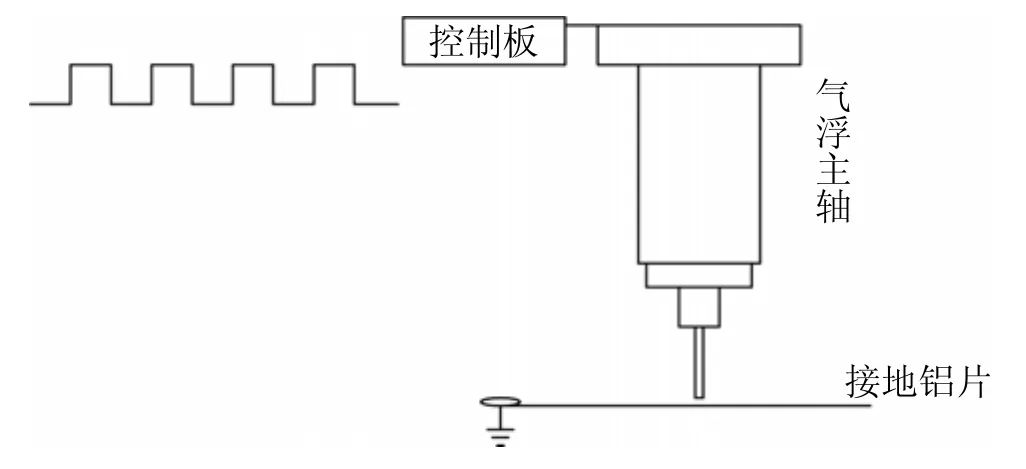

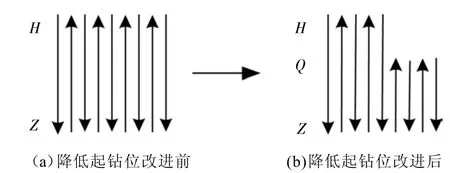

如果能准确检测到当前钻孔叠层中铝片表面位置,即图2中标识K,可以将起钻位从H降低到只比K表面略高的Q的位置,将直接减少每次钻孔z向从H到Q的运动时间。

可以采用两种方法检测铝片表面位置,一种是利用PCB数控机械钻孔机的接触式断刀检测功能。图5显示了接触式断刀检测功能实现原理,气浮主轴由金属体动子和定子组成,定子和动子之间为压缩洁净冷却的空气介质。气浮主轴定子和动子间存在一个分布电容,控制板产生交流信号经过气浮主轴通过主轴动子夹持的刀具到达接地铝片,形成回路。钻孔时,当刀尖触碰铝片形成回路,当刀尖离开铝片中断回路,控制板因此产生与钻孔频率一致的输出方波,其上升沿为触碰铝片表面瞬间信号,记录上升沿所对应的z轴光栅尺读数头位置信号即为铝片表面位置。

图5 接触式断刀检测功能实现原理示意图

另一种方式可安装辅助光栅尺在吸屑罩上,每次钻孔时吸屑罩下压,光栅尺记录吸屑罩触碰铝片表面停止向下运动的位置,由于吸屑罩与刀尖位置固定,可通过吸屑罩触碰铝片表面位置推算出刀尖触碰铝片表面位置。

通过上述两个方法均可以准确获得铝片表面位置信息,即图2所示K位置。为了防止误差引起的错误K值,可以取3个以上K位置值,来判断K值的可靠性。近距离钻孔时从第四孔开始,每次退刀只退到新的起钻位Q,如图6(b)所示,平台和横梁便开始向下一目标钻孔位置移动。新的起钻位置从Q开始,节省了从Q到H的钻孔时间。

图6 检测叠层表面位置降低起钻位改进示意图

4.2 检测叠层表面位置以降低起钻位实验

同样采用一台大族品牌的F6M系列PCB数控机械钻孔机对z轴分段钻功能进行测试。调用测试用矩阵文件进行钻孔,钻孔文件为100×100阵列文件,孔间距5 mm,整板钻孔尺寸长500 mm、宽500 mm,共计 10 000只孔。钻孔刀具直径φ0.275mm,气浮主轴转速设定为18万r/min,PCB板采用厚度为1.6 mm标准双面覆铜板叠3片,加工进刀速2.5 m/min,退刀速20 m/min,持续钻孔,不换刀。叠板顺序为从下至上厚度为10mm电木板一张、厚度为2.5mm纸板一张、厚度为1.6mm覆铜板3张、厚度为0.2mm铝片一张,台面为z向零点,设定起钻位25mm,终钻位12mm,终钻位落入纸板0.5mm处。设定Q位置高出K位置1 mm,结果如表3所示。

表3 检测叠层表面位置以降低起钻位实验结果

通过测试发现进行检测叠层表面位置以降低起钻位实验前,按照原来的钻孔方式进行钻孔。钻10 000只阵列孔每分钟钻孔数在235个左右,检测叠层表面位置以降低起钻位快速钻孔,提升效率为32.9%。提升效率与三轴联动方式的分段钻位置在18.5 mm处一致,但是安全性非常高。

5 结束语

文中分别介绍了三种提高加工效率的钻孔控制方法,三种方法都能有效提高钻孔效率。其中z轴分段钻将z轴进刀动作分解为空行程快速钻孔和钻孔时为保证钻孔质量按照钻孔参数慢速钻孔两个步骤,很大程度提高了钻孔加工速度。

三轴联动在z轴分段钻的基础上将z轴进刀空行程快速钻孔与x、y轴联动同时进行,进一步节省了z轴进刀空行程快速钻孔的时间。

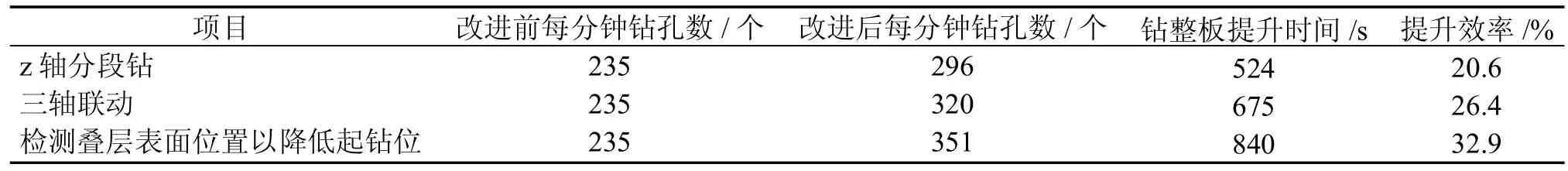

z轴分段钻和三轴联动都需要设定分段钻位置,分段钻位置离铝片表面越近效率提升越高,但是由于批量生产板面平整度不能完全保证,所以为了保护主轴,z向设置的z向第一步钻孔终钻位不能太接近铝片表面,至少应设置为距离铝片表面2 mm以上的位置。检测叠层表面位置以降低起钻位方案不需要设定分段钻位置,其准确检测到铝片表面位置K,从K值向上1 mm作为起钻位,将钻孔速度提升到极致。表4对比了3种方案提升效率情况,前两种方案按照生产可行的办法将z轴分段钻位置设为2 mm。

表4 检测叠层表面位置以降低起钻位实验结果

表4显示3种方案均可以提升效率达到20% 到30%,其中检测叠层表面位置以降低起钻位的方式提升效率最高且最有效。

[1] 周庆亚,高建利,侯为萍,等.半导体设备抓取和放置控制方法研究[J].电子工业专用设备,2010,39(10):12-14.

[2] 王星.PCB数控钻孔机开发与应用综述[J].电子工业专用设备,2009,38(171):30-36.

Methods Research on PCB CNC Drilling Machine Manufacturing Efficiency Improvement

LIU Dingyu1,WANG Zhengqiang2,LEI Ming1,WANG Xing1

(1.HANS CNC science&technology Co.,Ltd,Shenzhen 518057,China;2.Zhongxing telecommunication equipment corporation,Shenzhen 518057,China)

In this paper three methods of elevating PCB CNC drilling efficiency are presented and each method is implemented in real scenario and confirmed to be workable by real test data.Comparison is done in these three methods by real test in order to find efficiency gain of each method,in the same time,advantage and disadvantage of each method is highlighted as well.In a conclusion,this paper provides a feasible reference for PCB CNC drilling machine or similar drilling machine design and manufacturing.

PCB drilling efficiency;Drilling;PCB CNC drilling machine

TN605

B

1004-4507(2015)06-0036-06

2015-04-20