基于多工况的重载压裂车车架静动态强度分析

肖柳胜1,刘 健1,袁艳艳1,马晓伟1,吴汉川

(1.中国石油大学,山东 青岛 266580;2.江汉石油管理局第四机械厂,湖北 荆州 434000)

·新能源汽车与低碳运输·

基于多工况的重载压裂车车架静动态强度分析

肖柳胜1,刘 健1,袁艳艳1,马晓伟1,吴汉川2

(1.中国石油大学,山东 青岛 266580;2.江汉石油管理局第四机械厂,湖北 荆州 434000)

压裂车在道路行驶和压裂工况下承受较多的载荷类型,包括弯曲载荷、扭转载荷、纵向载荷和侧向载荷等。为真实计算压裂车多工况下的车架强度,建立车架有限元模型,分析其在满载弯曲、紧急制动、紧急转弯、满载扭转、大泵中压冲击、大泵高压冲击等6种工况下的载荷情况,并用有限元法求出载荷下车架上的应力云图和变形云图。根据分析结果可知:道路行驶中车架应力最大的是扭转工况,为275 MPa;压裂工况下车架应力最大的是大泵高压冲击工况,为307 MPa。此结果通过试验得到了验证,为压裂车车架结构强度的改进提供依据。

压裂车;静动态;车架强度;数值仿真;多工况

随着国内对煤层气、页岩气资源的开采和原有油气田挖潜增产措施的不断推进,大型数控压裂成套设备成为必需品,压裂车的研究成为关键技术之一。压裂车承受重载冲击的原因主要是行驶道路的颠簸崎岖和大泵工作下的剧烈振动,其中弯曲载荷是由压裂车上装设备的垂直载荷产生,扭转载荷是压裂车经过凹凸路面时车轮被抬起产生的对车架的扭转力,纵向载荷是加速或制动时产生的惯性力,横向载荷是由转弯时车轮受到的离心力产生;因此,对车架的静动态强度分析及校核显得尤为重要。

国内外对车架强度相关研究不够全面,Kim等[1]对车架在极限静态载荷下的失效表现形式进行了讨论; Kazuo等[2]对利用有限元静态强度分析结果指导车架设计过程进行了介绍,这些静态分析内容只有1种或几种载荷类型;文献[3]提到了压裂车底盘性能匹配的指标和影响因素[3];文献[4]的2500型压裂车疲劳分析与预测只提到道路和大泵工作下的2种工况;文献[5]的3000型压裂车虽然分析了5种工况,但由于压裂车使用环境较为恶劣,工况极其复杂,不能比较全面地代表各种复杂工况。为此,笔者对满载弯曲、紧急制动、紧急转弯、满载扭转、大泵中压冲击、大泵高压冲击等6种工况进行了有限元分析,并通过比较各工况下的应力大小及危险部位,针对性地为压裂车车架结构强度的改进提供依据。

1 几何模型的建立

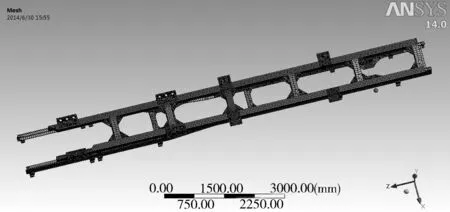

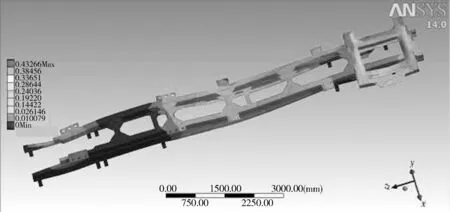

车架模型采用Pro/E三维建模实现,并无缝链接到ANSYS中,车架材料为16MnL,泊松比为0.31,弹性模量为212 GPa,密度为7 870 kg/m3。主副车架单元类型为shell181,悬架采用弹簧单元模拟,其余实体设置为solid186,采用10节点四面体单元和20节点六面体单元划分有限元网格[6]。考虑到车架结构比较庞大、复杂,故对其进行简化:忽略螺栓连接以及铆接的影响;忽略车架附属连接构件;主要分析车架主体、上装设备支撑架、连接件、衬板等关键部位;车架焊接部位的影响暂不考虑,用固定连接代替。在几何清理中,合并小面、忽略对结构无影响的局部倒角,避免局部小特征造成不必要的网格划分困难。选取合适的单元尺寸[7-8](10~15 mm),划分出的单元总数为15万3 288 个, 节点总数为50万1 969 个,划分网格模型如图1所示。

图1 网格划分图

边界条件设置如下:在结构计算中,边界条件就是已知的位移、载荷激励等约束条件;为保证求解模型的收敛性、有效性,对车架轮胎简化为固定约束,悬架模拟成spring弹簧,前悬架刚度为256 N/mm,后平衡悬架刚度为425 N/mm,限制悬架的水平方向上的位移,垂直方向的位移设置为自由;车架上端设备作为集中力的形式加载到车架相应部位,满足力学方程及矩阵的求解边界条件。

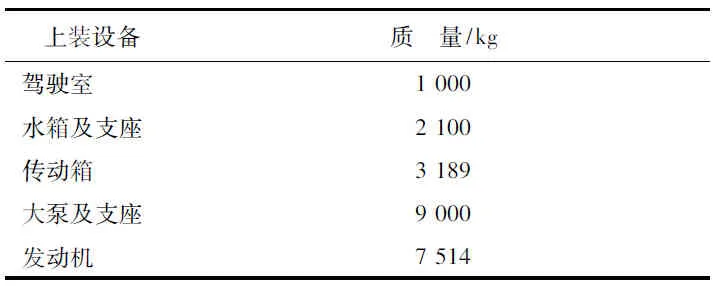

将车载设备简化为水箱风扇、传动箱、大泵、发动机、驾驶室几个质量较大的部件。简化后的质量分布情况(满载永久受力载荷)如表1所示。

表1 简化质量分布情况

2 6种工况的描述

结合压裂车的实际工况,道路行驶需要经历满载弯曲、紧急制动、紧急转弯、满载扭转工况,压裂工作主要是大泵中压冲击、大泵高压冲击工况。压裂车使用环境较为恶劣,工况极其复杂,为方便计算将所有情况归类为以下6种工况[9-12]。

1)满载弯曲工况。满载弯曲情况下用来计算压裂车满载低速行驶时的应力分布情况,在18°斜坡行驶工况下,其动载系数选取为1.2~1.5。

2)满载扭转工况。在大扭曲路面行驶时,设定压裂车通过某一垂直高度障碍物,某一或某侧车轮悬空,其余车轮保持触地。考虑动载荷问题,设置动载荷系数为1.5, 参考依据见文献[9-10]。

3)满载制动工况。行驶过程中因为路况的改变需要进行加速或制动,导致惯性力的产生,惯性力的作用将使得车架承受和行驶方向相反的纵向载荷力,物探车较大的车身及载重即使在加速度较小的情况下依然能产生较大的冲击载荷。假设在车架纵向施加19.8 m/s2的减速度, 动载系数为1.5,参考依据见文献[10]。

4)满载转弯工况。此工况用来模拟压裂车的转弯性能,由于车身及车载设备的质量较大,车架在转弯时受到的侧向离心力仍然较大。在转弯时假定其车辆横向加速度为7.8 m/s2,动载系数为1.5,参考依据见文献[11-12]。

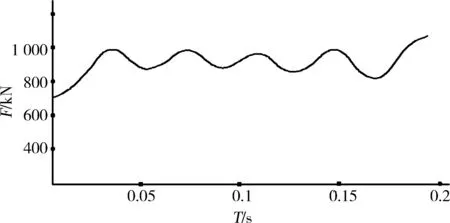

5)大泵中、高压冲击工况。三缸泵对车架的横向冲击载荷谱通过ADAMS仿真获得,三缸泵仿真模型见图2。4挡大泵横向冲击载荷谱见图3。8挡大泵横向冲击载荷谱见图4。4挡转速为 124 r/min,仿真时间为0.5 s; 8挡转速为 300 r/min,仿真时间为0.2 s,即往复泵的一个工作循环,仿真类型为动力学仿真。

图2 大泵仿真机构约束模型

图3 4挡大泵横向冲击载荷谱

图4 8挡大泵横向冲击载荷谱

3 多工况有限元结果及对比

根据6种工况下压裂车的实际受载和约束情况,对车架完成前处理操作,最后得到应力和变形分析结果。由于篇幅所限, 此处只给出车架在弯曲工况、扭转工况、大泵中压冲击工况下等效应力分布图和弯曲工况下车架变形云图。满载弯曲工况总变形云图见图5,应力云图见图6,副车架上表面插入线性path提取应力值见图7、8,大泵冲击工况应力云图见图9,6种工况应力结果对比见表2。仿真分析的目的是使最大应力值小于车架材料的屈服强度365 MPa,满足车架强度的要求,排除应力集中点,找到大应力集中部位,并进行局部的结构加强。

图5 满载弯曲工况车架总变形云图

图6 满载弯曲工况车架应力云图

从图5可以看出,由于车架中部刚度较小,悬置长度较大,离轮胎支撑位置较远,以及上装大部件的重压集中,发动机和传动箱及水箱风扇中间的车架部位变形最大,总变形最大为0.4 mm;从图6可以看出,弯曲工况下,由于发动机的75 kN的重压以及衬板和主车架连接边楞处产生一定的应力集中,最大应力发生在主车架内部衬板处,最大应力为126 MPa。强度和变形都在允许范围内,符合要求,无需改变材料或者结构。

图7 满载弯曲工况副车架右上表面线性path应力值云图

图8 满载扭转工况副车架右上表面线性path应力值云图

从图7可以看出,最大应力为33.8 MPa。由于篇幅所限,此处只给出弯曲工况下path应力值和扭转工况下应力值。扭转工况下的最大应力为66 MPa。根据其他几种工况下的应力值对比结果发现,副车架上表面应力值都不大,大应力主要集中在侧面。

图9 大泵中压冲击工况车架应力云图及危险位置

从图9可以得到大泵冲击下最大应力为275 MPa,而且危险位置发生在后悬架连接主车架的位置区域。其原因是大泵的横向冲击载荷对车架产生横向的振动及变形。16MnL车架材料的屈服强度为365 MPa,因此需要对危险部位进行加厚处理和材料表面处理,以增大刚度或者改变局部结构增强局部的结构强度。

表2 6种工况有限元仿真结果对比

表2给出了6种工况下的大应力排序结果,得到6种工况下应力最大值(MPa)对应的节点号(见表2中黑体数字)分别为73 410,73 410,170 998,8 482,46 406,46 406。根据这几个节点找出每个节点在满载弯曲工况1、紧急制动工况2、紧急转弯工况3、满载扭转工况4、大泵中压冲击工况5、大泵高压冲击6等6种工况下的应力值,见表3。可以看出,同一个节点在不同工况的应力值是不一样的,有的甚至差距非常大,说明每种工况的车架不同部位的受力是不一样的,应该进行对比分析,针对性的改善车架局部的强度。

表3 最大应力节点在六种工况下的应力值 MPa

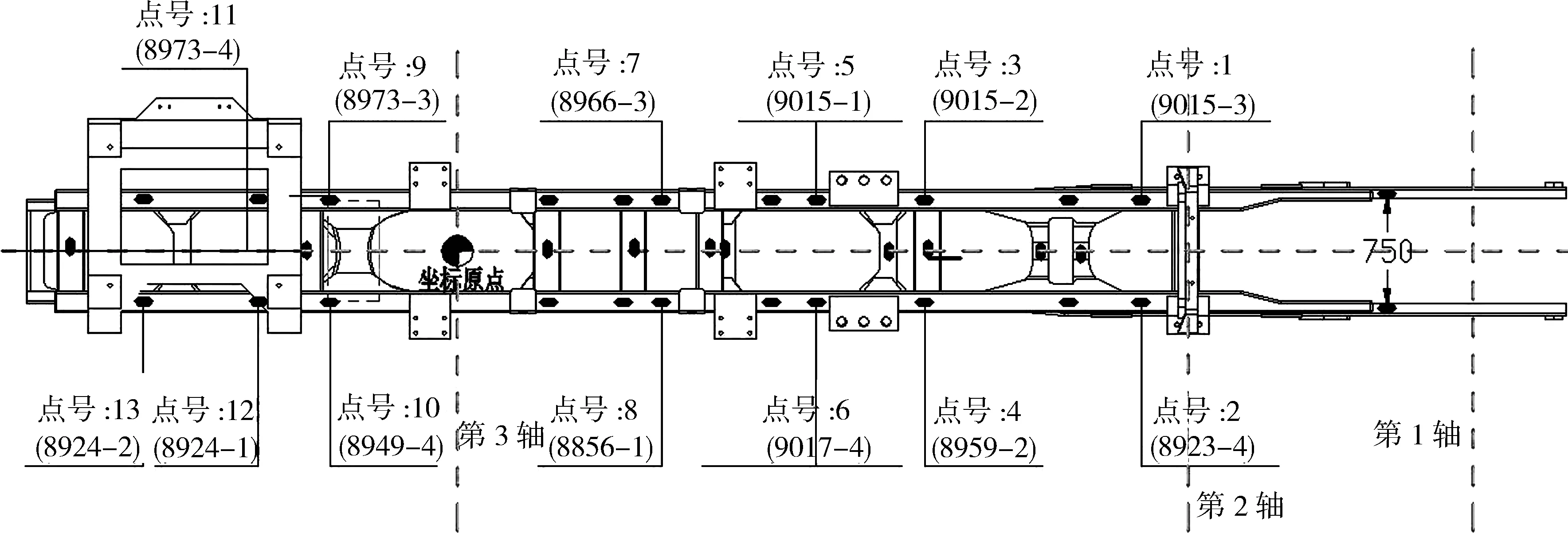

4 试验验证

为验证有限元分析的有效性,在副车架上表面选择重要位置的13个测点进行凹凸路况条件下的测试,如图10—11所示,其采集的应力值如表4所示。可知,实测值在仿真值的上下波动5 MPa,试验值和有限元值误差在10%以内,从而验证了有限元分析结果的可靠性。

表4 试验数据和有限元分析数据对比 MPa

图10 副车架上表面应变片分布(13个测点)

图11 凹凸路试验数据采集现场

5 结论

1) 建立了车架有限元模型,并结合压裂车恶劣的使用环境和复杂的工况,归类出6种工况:满载弯曲、紧急制动、紧急转弯、满载扭转、大泵中压冲击、大泵高压冲击。

2)对6种工况进行有限元分析,得到各工况应力云图及危险部位,发现副车架上表面应力值普遍不大,车架侧边及衬板位置应力值较大。经过试验测试副车架上表面应力值,验证了有限元分析的可靠性。

3)得到道路行驶中车架最大应力发生在扭转工况下,为235 MPa,大泵压裂工作最大应力发生在工况6下,为307 MPa。为此,可以针对性给出局部加强的措施,为以后的研究提供参考。

[1]Kim H S,Huh H . Vehicle Structural Collapse Analysis Using a Finite Element Limits Method[J]. Korea Advanced Inst of Science and Technology, 1999(21):436-449.

[2]Kazuo Ao,Niiyama.Analysis of Torsional Stiffness Share Rate of Truck Frame[J]. Technical Paper Series,1991(10):18-21.

[3]刘健,肖柳胜,吴汉川. 多轴特种车辆底盘性能匹配研究[J].石油矿场机械,2013,42(8):29-32.

[4]王峻乔,刘健,吴汉川.2500型压裂车车架疲劳寿命分析与预测[J].石油机械,2011,39(1):20-22.

[5]刘健,肖柳胜,吴汉川. 油田压裂车车架的多工况疲劳寿命分析[J].石油机械,2014,42(1):75-78.

[6]刘德刚,侯卫星,王凤洲,等. 基于有限元技术的构件疲劳寿命计算[J].铁道学报,2004,26( 2):47-51.

[7]Topa M M.Fatigue Failure Prediction of a Rear Axle Housing Prototype by Using Finite Element Analysis[J].Engineering Failure Analysis,2009(16):1474-1482.

[8]管欣,史建鹏.单纵臂式与扭力梁式悬架特征分析[J].华中科技大学学报:自然科学版,2011,39(1):86-89.

[9]薛海英.固井水泥车车架有限元分析[D].长春:吉林大学,2007.

[10]侯炜.汽车车架的有限元静动态响应分析[D].秦皇岛:燕山大学,2006.

[11]董振国.半挂牵引车车架有限元强度分析[D].青岛:青岛大学,2005.

[12]赵峰.BJ3043E型自卸汽车车架静动态有限元分析及结构改进[D].济南:山东大学,2004.

(编校:饶莉)

TheStrengthAnalysisofHeavyFracturingTruckunderMulti-conditions

XIAO Liu-sheng1, LIU Jian1,YUAN Yan-yan1,MA Xiao-wei1,WU Han-chuan2

(1.ChinaUniversityofPetroleum,Qingdao266580China;2.SJPetroleumMachineryCompanyofJianghanPetroleumAdministrationBureau,Jingzhou434000China)

When driven on road, fracturing truck bear more load types, such as bending load, torsional load, vertical and lateral loads, etc. In order to calculate the frame strength of fracturing truck in real condition, the truck frame finite element model is set up to analyze the stress in six kinds of load conditions such as full load bending, emergency braking, laterally jinking, full torsion load, pump shocking with middle pressure and high pressure. The finite element method is utilized to calculate the stress and deformation distribution. The results of analysis and experiments show that the largest driving stress is equal to 275 MPa and appears in torsion conditions, and the maximum fracturing stress is equal to 307 MPa and occurs in pump shocking condition with high pressure. It provides the basis to improve structural strength of fracturing truck.

fracturing truck; static and dynamic; frame strength; numerical simulation; multi-conditions

2014-06-23

国家科技重大专项3000型成套压裂装备研制及应用示范工程资助项目(2011ZX05048—06HZ)

肖柳胜(1989—),男,硕士,主要研究方向为石油机械、石油特车、采油树等。E-mail:xiaoliusheng1989@163.com

TE934

:A

:1673-159X(2015)02-0064-5

10.3969/j.issn.1673-159X.2015.02.013