如何制定节约型裁剪方案

马宝利

(山东服装职业学院 山东泰安 271000)

服装裁剪方案的制定就是将要完成的生产任务按照款式、规格、数量、颜色的不同,在生产条件允许的前提下,将其合理搭配,使得生产成本降至最低,生产效率达到最高的生产计划,俗称分床。

裁剪加工,实际上是服装加工中对服用材料的第一次不可回复的破坏性操作。分床作为具体某一订单,在车间执行时的第一次计划过程,对整个生产加工都是至关重要的,往往“失之毫厘,谬以千里”,理应做出合理的规划。在制定裁剪方案时,一般应遵循4点原则,符合生产条件的要求;提高生产效率;节约用料;呼应整个生产流程。合理的裁剪方案能够做到提高生产效率,增加产量、按期交货;也能够节约用料,降低成本,提高效益,起到增强竞争力的作用。这些原则总体上要求我们保证质量,降低成本,提高效率,但在具体执行时往往互有小的掣肘。所以需综合考虑,多方印证最终才能制定出最优化的方案。下面就裁剪工程中具体工作环节的节约和效率问题加以探讨。

一、铺布所耗工时与节约

铺布是裁剪工程中的重要环节之一,占裁剪工程所耗工时的重要部分,下面对本工艺环节的工时消耗,以使用全自动铺布机为生产条件进行分析。

1.铺布所耗工时分析:

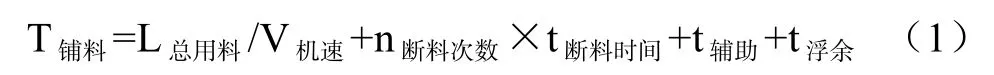

铺布环节的工时消耗主要来自于拉布时间和断料时间,以某一订单所消耗的总用布量大体确定为先决条件,则铺布所耗工时可以概括为:

其中L总用料=平均单耗×件数×(1+损耗率),损耗率由企业根据自己的生产条件自行确定,一般约2%。

n断料次数单层铺料情况下与C层数相等,如若往返折叠铺料则可归类到辅助时间当中;n断料次数=L总用料/L平均铺料长度

t辅助主要是对布头和压布的时间,与n断料次数成正比;

t浮余与工作情景关系较为密切。

当生产任务确定后,L总用料基本确定,V机速可以根据面料的表面性能进行设定。分析可知:增大L平均铺料长度可以减少C层数、n断料次数和t辅助,从而达到缩减铺布耗时的目的。L平均铺料长度实际上取决于套排的件数和排料水平。一般情况下,套排的件数越多,L平均铺料长度越长,排料水平高,L平均铺料长度可适量缩短。

2.节约铺料工时消耗的方法

从以上分析可知,在生产条件允许的情况下,尽可能的增加套排件数,进而增加L平均铺料长度,可以降低铺布的工时消耗,提高工作效率。

二、裁剪所耗工时与节约

1.裁剪所耗工时分析

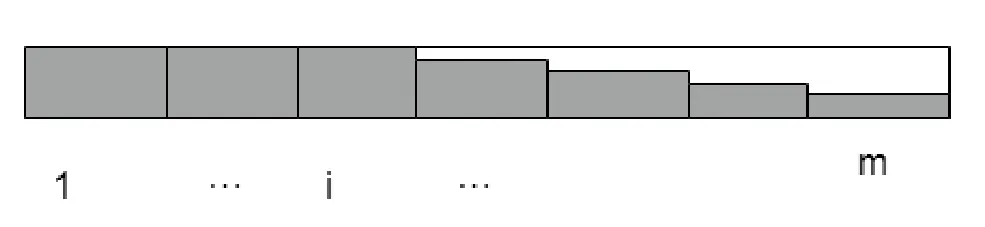

裁剪工程的另一个主要耗时环节就是裁剪,为了更好的分析裁剪工时的构成,现将裁剪分床的结果从第1床到第m床按照铺布层数的多少、铺布的长短进行排列,得到如图1所示的模拟图形。

图1

其中每一床的长度表示该床的套排件数,每一床的厚度表示该床的铺布层数。由裁剪工作的特性可知,裁剪工作的总耗用时间与从第1床到第m床的总长度成正比,即与某单任务的总套排件数成正比。由图中可以看出,不能满足最大铺布层数的床数越多,套牌总件数越多,层数越小,浪费的产能越多,生产效率越低。

将所得床次按照铺料层数的多寡进行排序,将同一床次的规格按照从小到大的顺序排序,(若第j个号型与第j+1个号型相同则按照后缀由小到大排序)设第i床第j个号型的裁片轮廓的总周长为Cij,则所得排料方案的裁剪路径可用矩阵表示。

其中a为最大套排件数,c≤b≤a

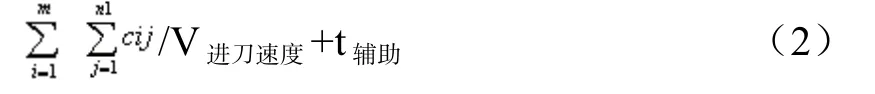

使用全自动裁剪设备裁剪时,其所耗工时可以用(2)式表示,

其中t辅助表示裁剪时相邻两裁片间所需要的提刀、对位、落刀的时间与输送面料的时间之和,t辅助与裁剪时排料总件数成正比。cij可以用中间号型的裁片总周长±号型绝对档差确定。一般情况下各个号型周长的绝对档差与裁片的总周长相比可以忽略不计,另一方面大小号型的相互抵消,可将矩阵(a)中的所有非零元素提取出C中间(中间号型的裁片总周长),矩阵(a)近似等于矩阵(b):

2.节约裁剪工时消耗的方法

如欲缩减裁剪环节所用的工时,必须减少裁剪方案中总体的套排件数,当生产任务(生产总量)不变的情况下,最有效途径就是在裁剪设备、面料厚度,面料的压缩变形率允许的前提下尽可能的增加每床铺布的层数。另外,如果各号型间任务量差异不大,面料价格较低,可以增加任务较少的号型的件数,使其达到与任务量较多的号型的任务相同,这样就能够同处一床,不必另行分床,既可以提高生产效率,也能防止因加工失败而另行补裁,当然这样的操作会带来面料的浪费。

三、排料环节的节约

排料环节的节约主要体现在两个方面上,其一:如何减少排料的版数;其二:如何节约用料。

1.减少排料的版数

减少排料的版数,首先要减少铺料的床数,这一点与节约裁剪耗时的要求是一致的;另外一点,争取实现一版多床。当生产通知单中,某些规格的生产任务大于最大铺布层数的2倍时,一版多床就能够成功实现。

2.节约用料

排料环节对于面料利用率的提高是至关重要的,除了排料师的技能水平之外,在制定裁剪方案时也必须为面料利用率的提高提供最大可能。

排料时面料的利用率的高低除了受到样板轮廓和一套样板中小型裁片的多寡影响之外,还与某床裁剪方案中的套排件数以及规格搭配有关。一般情况下,面料利用率随着套排件数的提高而提高。

另外,一般情况下,同款同规格的套排在面料利用上不如同款不同规格的套排,这里主要是因为对于排料图中同一块空格来说,不同规格的裁片由于样板的大小不同,对于这一空格的利用提供了更多的选择。

所以,为了更好的利用面料,在制定裁剪方案时要在生产条件允许的情况下做到套排件数的最大化,在生产任务允许的情况下做到套排规格的多样化。

四、实现均衡生产减少整体生产的堆积和等待

制定裁剪方案时同时兼顾包装的要求以实现均衡生产。如果说分床是服装加工的开始,那么包装就是服装加工结尾。首尾呼应,流水顺畅才能实现在制品的有序流动,减少生产的堆积和等待现象,也是制定裁剪方案的重要原则。常见的包装方式主要有独色独码、独色混码、混色混码等。

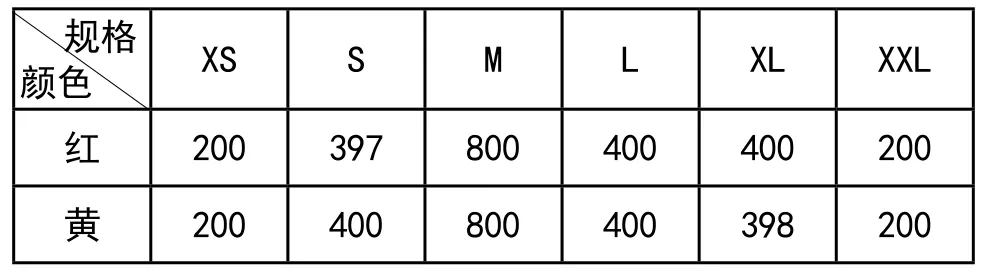

下面以实例(表1)来说明如何运用分床原则和注意包装要求:

表1 :XX企业所接到的生产任务资料

根据生产条件得出最大裁剪厚度为200层,最大套排件数为4件。

根据包装要求独色独码,设计出最佳裁剪方案如表2:

表2 独色独码分床方案

本方案中按照红先黄后的方式进行排序,前三床完成所有红色的生产任务,有利于红色的成品尽早完成包装。 同时第一床完成了XS、XXL两个码的红色生产任务,这两个码可以尽快完成包装。第2、3床实现了最佳套排,四件套排四个码,同时完成了其余码的生产任务。黄色的三床落后于红色,其裁剪顺序与红色三床的裁剪顺序相同。本分床方案中第1床与第4床可使用同一张排料图,第2、3、5、6床使用同一张排料图,整体6床,共使用两张排料图,节约了排料的时间,每床均实现了最大套排件数和最大铺料层数,节约了铺布和裁剪的时间。

如若为独色混码包装则可采用的方案如表3:

表3 独色混码分床方案

本方案在规划上与上一方案一致,但是在实际生产中第2床可以与第一床调换顺序,第4床可以与第5床调换顺序。也可以说第1和第2床是一个组合,这两床以所能提供的最快速度完成了所有号型的部分裁剪,可以使得包装环节尽快实现生产。第4和第5床与1、2床相同。

若包装要求为混色混码,可以使用表4的分床方案。

表4 :混色混码分床方案

本方案为了适应混色混码包装的要求,根据两种颜色的任务量的比例关系,将每床中两种颜色按照1:1的关系进行铺料,以适应混色的要求,前3床的搭配组合适应混码的要求。前3床与后3床形成循环,均衡的、按比例的提供各号型的待加工的裁片。使得包装能够有序的进行。

五、满足生产条件的要求

所有的裁剪方案,都要满足生产条件的要求,依据实际生产情况调查得知,对裁剪方案的执行有重大影响力的生产条件有:裁床长度、裁刀性能、面料性能、服装规格等。

1.裁床长度:本因素是制约套排件数的基本因素,满足生产条件的裁剪方案应该满足平均单耗*套排件数+a<裁床长度。其中a一般取1.5-2m。

2.裁刀性能:目前服装企业所使用的针对面料的裁剪设备,主要有两种,一种为直刀往复式裁剪机,另一种为全自动裁剪设备。直刀往复式裁剪机的最大裁剪厚度为刀具长度减4cm,一般情况下可裁剪约18cm厚的面料。如面料厚度为0.1cm则最多可以铺布180层。当使用全自动裁剪设备进行裁剪时,刀具长度约为8-10cm左右,由于裁剪时面料承受较大压力,所以面料在被裁剪时的实际厚度为:面料厚度*(1—压缩变形率)。

3.面料性能:在人工铺料时,面料的性能对裁剪的影响较大,例如弹性材料为了防止材料拉伸变长,往往铺布的长度不宜过长,针织面料在铺布时会出现整理时间较长且效果不佳等现象。如使用相应的全自动铺布设备,这些问题都能很好的解决。此外材料的表面性能对裁剪生产也有较大影响,光滑的面料在铺料后容易出现“滑板”现象,所以铺料厚度不宜过大。另外,面料的厚度和压缩变形率对裁剪的层数的影响是直接的,前面已经谈过,此处不在赘述。

4.服装本身:在这里主要讲两个方面,一方面,是服装本身的规格尺寸差异,另一方面,是生产任务中号型数目的差异。服装本身的规格尺寸越大,单耗就越大,最终用料量就多,另外,服装的裁片数目越多,裁剪时所消耗的工时就越多。生产任务中号型的数目多于最大套排件数就能够实现不同规格之间的套排,大小裁片相互补充有利于节约用料,而生产任务中号型数目少于最大套排件数则为了实现最大套排件数就必须执行某一规格或某几个规格的重复套排,在面料利用上往往不能尽善尽美。

六、结束语

除去以上五点以外,还有一些因素对分床方案的制定具有一定的影响,但是它们的影响都相对较少,在这里不做讨论。分床方案的制定是一项复杂且影响深远的工作环节,在实际生产中应综合考虑这种因素最终制定。本文中提到的铺布环节中的V机速(步速)、t断料时间、t辅助、t浮余四项参数应根据本企业的实际情况认真测定。在裁剪环节中提到的为V进刀速度、t浮余两项参数亦是如此。当生产条件变动时这些参数应重新校对,这样才能进行综合比较,得出最佳方案。

[1]徐继红,张向辉,张文斌.定制服装号型归档与裁剪方案数字化研究 [J].东华大学学报,2003;29(1).

[2]刘雪林,陈雁,陈洪倩,丁佳.工业工程原理在服装生产管理中的应用 [J].现代丝绸科学与技术,2012;27(1).

[3]庹武,郑攀,常亭亭,荣幸.基于层次分析法的服装裁剪分床影响因素 [J].纺织学报,2013;34(4).