涠洲12—1油田工艺改造实现降压生产

吕劲

摘 要:涠洲12-1油田通过实施工艺流程改造,不仅消除了二级分离器处理量瓶颈问题,还降低了涠洲油田群多条海管的运行压力,有效的提高了海管的输送能力,降低了生产风险;流程改造还将16寸外输海管的外输含水由10%降低至0.2%左右,减小了涠洲终端的生产处理压力。

关键词:涠洲油田群;流程改造;海管降压

中图分类号:TE832 文献标识码:A

一、 前言

涠洲12-1油田位于南中国海北部湾海域内,距离广西北海市80km,涠洲岛29km,与涠洲11-4油田、涠洲11-1油田、涠洲12-8W/6-12油田和涠洲终端处理厂共同组成涠西南油田群。随着涠洲12-1油田上游新油田投产和边际油田的开发,涠洲12-1油田二级分离器明显超负荷运行,导致外输含水明显增高、生产水处理压力增加,以及由此带来的原油外输海管负荷增大。为了解决这些问题,同时使生产工艺流程更加满足现场实际,涠洲12-1油田进行了一系列的工艺流程改造,达到了预期的目的。

二、 工艺流程改造前的生产情况

在工艺流程改造之前,涠洲11-1油田生产的油气经过12寸海管外输至涠洲12-1油田,上岸之后经过PAP平台段塞流捕集器(简称PAP捕集器)脱气,脱气之后的原油进入二级分离器进一步处理,然后外输至涠洲终端。工艺流程如图1所示。

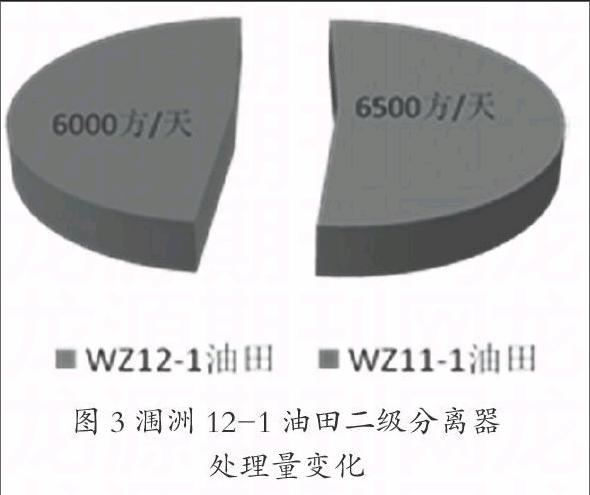

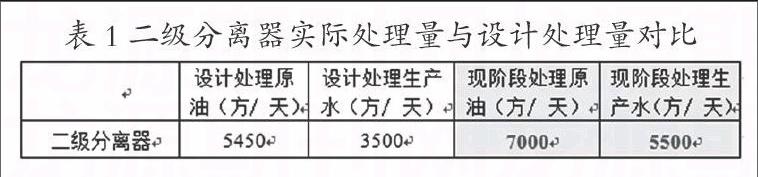

由于涠洲12-1油田二级分离器不仅要处理本平台及井口平台生产的油气,同时还要处理来自涠洲11-1油田的原油。在ODP设计中涠洲12-1油田二级分离器液处理量是8950方/天,随着涠洲油田群的滚动开发,二级分离器的处理量越来越大,逐渐超过了二级分离器的设计处理量,已经达到12500方/天,二级分离器处理效果变差,导致外输含水明显增高、生产水处理压力增加,以及由此带来的涠洲终端处理负荷增大。

二级分离器处理量见表1。

同时,在2013年完成的海管内检测作业中,发现涠洲11-1油田至涠洲12-1油田海底管线腐蚀余量已经较小,为了更好的保证海管的运行安全,有必要对该条海管实施进一步的降压措施。

2013年,随着涠洲12-8W/6-12油田的投产(中心平台简称PUQB平台,与WZ12-1A平台通过栈桥相连),其自营系统充裕的处理能力,为涠洲12-1油田进行工艺流程改造提供了条件。经过充分论证,决定充分利用PUQB平台自营系统,将涠洲11-1油田的上岸原油直接导入PUQB平台进行处理,不再进入涠洲12-1油田二级分离器,这样既可以降低涠洲11-1油田海管的运行压力,还可以有效解决涠洲12-1油田二级分离器的处理量超负荷的问题,达到改变二级分离器处理现状、降低外输含水的目的。

三、工艺流程改造实施过程

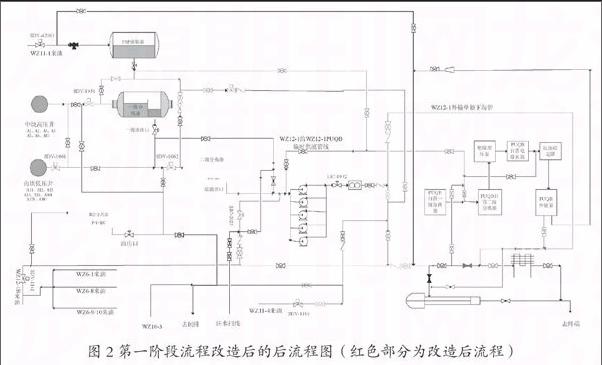

1 第一阶段:实现原油进入PUQB平台处理,降低海管运行压力,降低外输含水

第一阶段流程改造,是针对当时的主要问题即二级分离器超负荷运行进行的。由于PAP捕集器日处理量达到6000方,如果继续进入二级分离器处理,超负荷运行的状态将很难得到彻底解除。因此,依托PUQB平台自营二级分离器,从涠洲12-1油田二级分离器油出口和PAP捕集器油出口各连接一条原油管线到PUQB平台自营二级分离器进口,实现PAP油出口流程与涠洲12-1油田二级分离器油出口流程并联,共同进入PUQB平台二级分离器。PUQB平台自营二级分离器分担了涠洲12-1油田二级分离器负荷,使涠洲12-1油田二级分离器的处理量由12500方/天降低至6500方/天,符合分离器的原设计要求,提升了分离器的处理效果。工艺流程如图2所示。

PUQB平台自营二级分离器的操作压力为0.30MPa,远低于涠洲12-1油田二级分离器操作压力1.30MPa,涠洲11-1油田来液经PAP捕集器处理后不再经过涠洲12-1油田二级分离器,直接进入PUQB二级分离器,背压降低1.00MPa,实现了涠洲11-1油田降压生产,进一步保障涠洲11-1油田至涠洲12-1油田原油输送管线的安全运行,也为涠洲11-1油田生产井产能进一步释放提供了基础。

2 第二阶段:实现海管运行压力进一步降低,生产工艺流程具备多种外输组合功能

第二阶段流程改造,是在第一阶段流程改造的基础上,针对涠洲11-1油田至涠洲12-1油田的海管运行压力仍有下降空间,进一步对现有流程进行改造的。为了达到最大的降压状况,根据对现场流程的分析,决定涠洲11-1油田在涠洲12-1油田上岸之后旁通PAP捕集器,直接进入PUQB平台自营二级分离器,中间不设置任何节流。由于该流程的原油管线与原有涠洲12-1油田与涠洲11-4油田原油外输管线重合,因此进一步对外输管线也进行了相应改造,将原PAP捕集器油出口直接进16寸外输海管流程上的单流阀拆除,涠洲12-1油田和涠洲11-4油田的原油利用这条PAP捕集器闲置下来的管线,实现了外输原油进入PUQB平台自营一级分离器处理,避免了流程冲突。

通过上述流程改造,一方面,涠洲11-1油田来液直接旁通PAP捕集器,单独进入PUQB平台自营二级分离器,海管上岸压力进一步从0.80MPa降低至0.45MPa,与其相关联的海管运行压力也得到了大幅度降低,海管的安全运行得到了进一步保证;另一方面,涠洲12-1油田、涠洲11-1油田、涠洲11-4油田和PUQB平台的原油外输流程可以根据实际需要,灵活组合出多种形式:涠洲12-1油田和涠洲11-4油田的原油既可以混合进入PUQB平台自营一级分离器处理,也可以直接单独外输至涠洲终端,在海管扫线、通球作业、停产检修等特殊情况下,涠洲12-1油田和涠洲11-4油田的原油还可以分别单独进入PUQB平台处理和单独外输至涠洲终端,互不影响,为今后的海管作业、油田停产检修等作业提前做好工艺准备。

3 第三阶段:针对前期流程改造后的问题,对生产工艺进一步优化

经过前两个阶段的流程改造,生产工艺流程已经相对比较合理,但也存在一些不完善之处。由于PUQB平台的外输流量计是针对所有外输原油进行的计量,无法具体细分每个油田的产量,而降压后涠洲12-1油田的外输流程也不经过外输流量计,无法进行计量。因此,针对现场外输计量的要求,第三阶段流程改造时,在已被拆除的外输泵F泵位置,将外输泵的进、出口管线相连,形成外输泵的旁通管线。改造之后,当正常生产时,二级分离器的原油经过该条旁通管线,再经过流量计计量后再外输至PUQB平台;当需要启动外输泵单独外输至涠洲终端时,也能通过外输流量计计量,保证了在任何工况下都满足外输计量的要求。

结语

涠洲12-1油田工艺流程改造的成功实施,让工艺处理效果得到进一步提升,达到了多项预期目标。第一,大幅降低涠洲油田群多条原油输送海管的运行压力,有效保证了海管安全稳定运行;第二,实现涠洲油田群所有原油进入PUQB自营系统进一步脱水处理,降低了16寸外输海管的原油含水,减少了对海管的腐蚀和涠洲终端的处理压力;第三,WZ12-1A平台和PUQB平台成为涠洲油田群的两个处理中心,两个中心平台既相互联系又相互独立,在任何一个中心平台出现生产异常时,都能够在短时间内安全平稳切换,保证了涠洲油田群的连续安全高效生产。

参考文献

[1] 罗健生,鄢捷年,方达科,等. 涠洲12-1油田中块低压储层保护研究[J].钻井液与完井液, 2006,23(04).