基于流固耦合理论的渣浆泵叶轮结构分析

李 俏, 寸瑞涛,马朋速, 周宪林

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.云南昆明滇池旅游度假区 第七水质净化厂,云南 昆明 650228)

基于流固耦合理论的渣浆泵叶轮结构分析

李 俏1, 寸瑞涛2,马朋速2, 周宪林2

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.云南昆明滇池旅游度假区 第七水质净化厂,云南 昆明 650228)

为准确得到渣浆泵叶轮的结构性能,采用了Fluent软件与多物理场协同仿真平台ANSYS Workbench。基于Fluent软件,应用N-S控制方程与RNGκ-ε模型对叶轮进行了三维流动计算,采用单向流固耦合技术对渣浆泵叶轮结构进行了仿真计算,获得了叶轮在不同工况下的等效应力及变形情况。计算结果表明,叶轮的最大危险区域为叶片进口与盖板结合处,存在应力集中现象;叶轮变形的总位移随半径的增大不断变大,并在叶轮边缘达到最大值。计算结果为渣浆泵叶轮的结构优化设计提供了数值依据。

渣浆泵;叶轮;流固耦合;Fluent;结构分析;等效应力;总变形

渣浆泵用于输送含有含水污泥的两相流体,其在处理污水行业中发挥了巨大的作用。渣浆泵具有可变量输送、自吸能力强、可逆转以及能输送含固体颗粒的液体等特点,被广泛应用在输送水、湿污泥和絮凝剂药液方面。含水污泥中的硬质固体颗粒会对渣浆泵的过流部件产生冲蚀磨损,导致泵的使用寿命缩短。由于叶轮是渣浆泵内部的关键过流部件,因此提高叶轮设计的可靠性及其工作性能对我国污水处理的发展具有重要意义[1-2]。目前,对于离心泵叶轮强度的计算大多基于经验和统计分析,一般采用近似方法[3-5];而这些方法无法计算出叶轮上的具体应力分布特征和最大应力的发生位置。

为了准确模拟渣浆泵的真实工作情况,采用有限元方法对叶轮进行流场分析,得到其真实压力,同时将通过Fluent软件得到的压力,利用有限元分析软件ANSYS Workbench对叶轮进行单向流固耦合分析,得到叶轮在不同工况下的应力及变形情况。

1 渣浆泵叶轮几何模型与网格划分

本文选取150ZGB型渣浆泵为分析对象。渣浆泵叶轮的主要设计尺寸为:进口直径din=180 mm,出口直径dout=630 mm,叶片数Z=5。叶轮的主要设计参数为:流量Q=450 m3/h,扬程H=60 m,额定转速n=980 r/min。

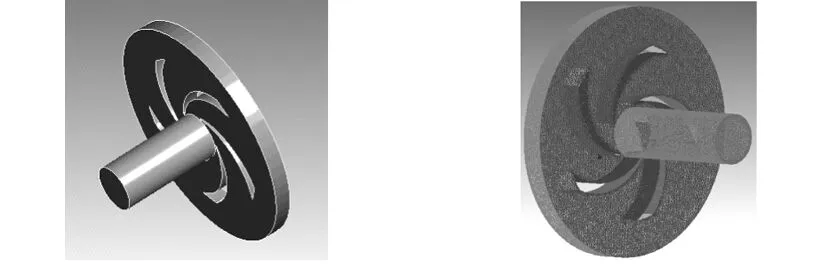

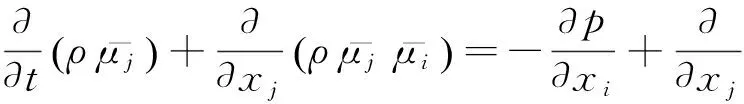

由于渣浆泵叶轮流道多由不规则的曲面组成,所以本文对主湍流区域网格采用非结构网格,单元类型选用对模型自适应好的四面体单元;湍流边界层网格选用三棱柱单元,通过对已经生成的三角形面单元拉伸得到。渣浆泵叶轮流道的计算模型及三维网格模型如图1和图2所示。

图1 叶轮计算模型 图2 叶轮流道网格模型

2 叶轮内部流场计算

2.1 流场数值计算方法

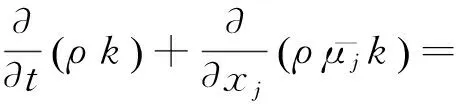

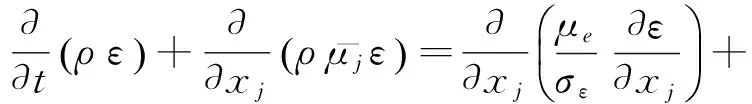

本文采用N-S控制方程与RNGκ-ε模型对叶轮进行了三维流动计算。

连续方程和动量方程[6]为:

(1)

(2)

标准模型κ-ε的湍动能κ和耗散率ε方程为:

(3)

(4)

2.2 边界条件设置

1)流动进口边界条件。液相:选取速度进口;固相:颗粒和液体具有相同的入口速度。

2)流动出口边界条件。液相:选取压力出口,且设置出口边界的静压及根据叶轮几何模型的大小设置湍动能κ和湍动耗散率ε;固相:在叶轮出口处终止颗粒轨道计算,即计算模型范围包括叶轮外流场。

3)壁面边界条件。液相:采用边界无滑移、无穿透壁面边界条件,并设置旋转单参考模型,可以使在静止坐标系中描述为非稳定的流场转化为在旋转坐标系下来描述的稳定流场,使得边界条件简化,计算处理容易。由于在近壁面处,流动为未充分发展的湍流,使用壁面函数法[7]来求解这个区域内的流动。固相:颗粒与壁面发生弹性碰撞,碰撞前后的速度大小不变,只是方向发生变化。

2.3 流场计算结果分析

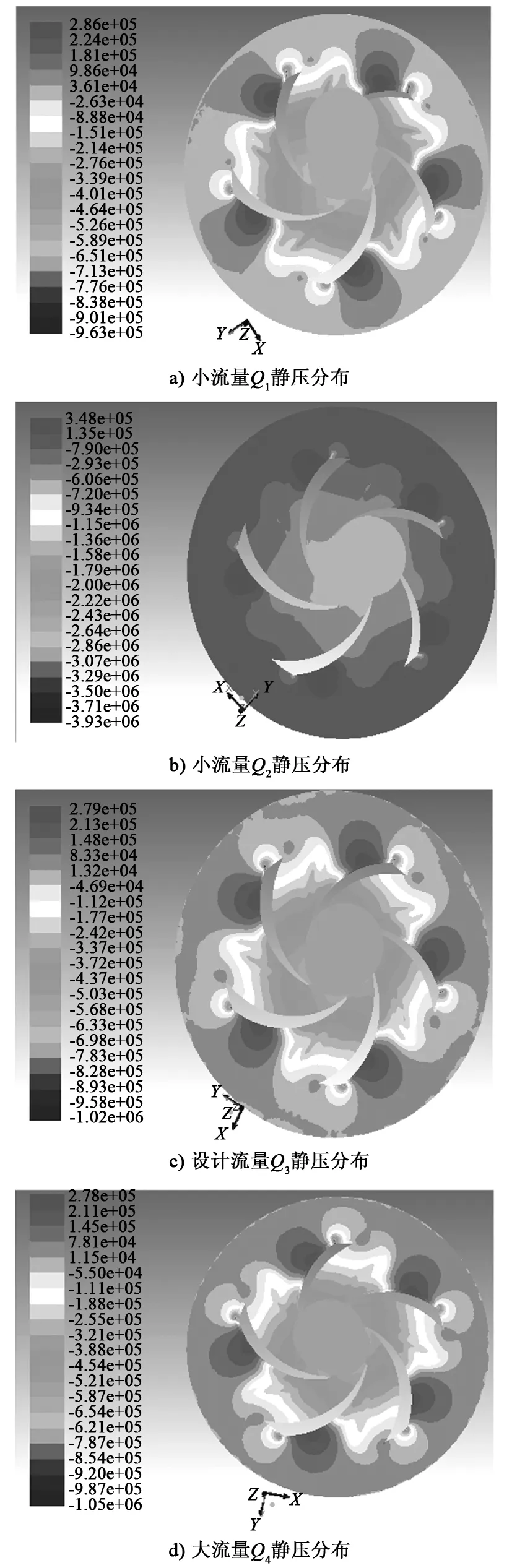

图3 不同流量下流场中截面静压云图

分别对离心泵在流量为Q1(300 m3/h)、Q2(350 m3/h)、Q3(450 m3/h)和Q4(540 m3/h)时的流场进行计算,使叶轮的受力及变形情况能全面分析,通过对三维全流场的计算,得到不同工况下流场的分布情况。选取小流量Q1、Q2,设计流量Q3和大流量Q4工况下流场的静压(单位为Pa)进行比较分析,如图3所示。 从图中可知:1)从整体上看,叶轮流道内静压从进口到出口逐渐增加,在叶轮出口达到最大,压力随着叶片的半径增大而增大;2)在相同半径上,叶片压力面压力大于叶片吸力面压力,且压差随流量的增大不断增加;3)叶轮内的压力呈不对称分布,特别是在叶轮边缘处,这与蜗壳的不对称形状有关。

3 渣浆泵叶轮结构分析

3.1 叶轮有限元模型及计算方法

利用ANSYS 13.0软件多物理场无缝对接仿真功能,即ANSYS Workbench软件仿真平台,把利用Fluent软件计算得到的叶轮表面上的压强,转化为压力载荷施加在叶轮上,对渣浆泵叶轮进行流固耦合分析。所选叶轮的材料为0Crl8Ni9。

3.2 流固耦合结果分析

3.2.1 设计工况下的叶轮强度分析

为探究叶片离心力和流体压力2种载荷对叶轮产生的影响,在设计工况下,仅考虑转动惯性力载荷作用(同时考虑离心力和流体压力作用2种情况)下,分别计算叶轮等效应力和变形量,得到叶轮等效应力和变形量的分布情况。加载流体载荷前、后叶轮等效应力和变形量分布如图4和图5所示,图中max表示该处的等效应力或变形量为最大,应力单位为MPa,变形量单位为mm。

图4 加载流体压力载荷前、后叶轮等效应力分布云图

图5 加载流体压力载荷前、后叶轮总变形量分布云图

由图4与图5可知,叶轮在只受到离心力及离心力和流体压力共同作用时最大等效应力均出现在叶片进口与盖板交接处,最大变形量也都位于叶轮盖板边缘某处,且与只受到离心力相比,流体压力载荷对叶轮的最大等效应力及变形量的影响显著。

3.2.2 不同流量工况下计算结果分析

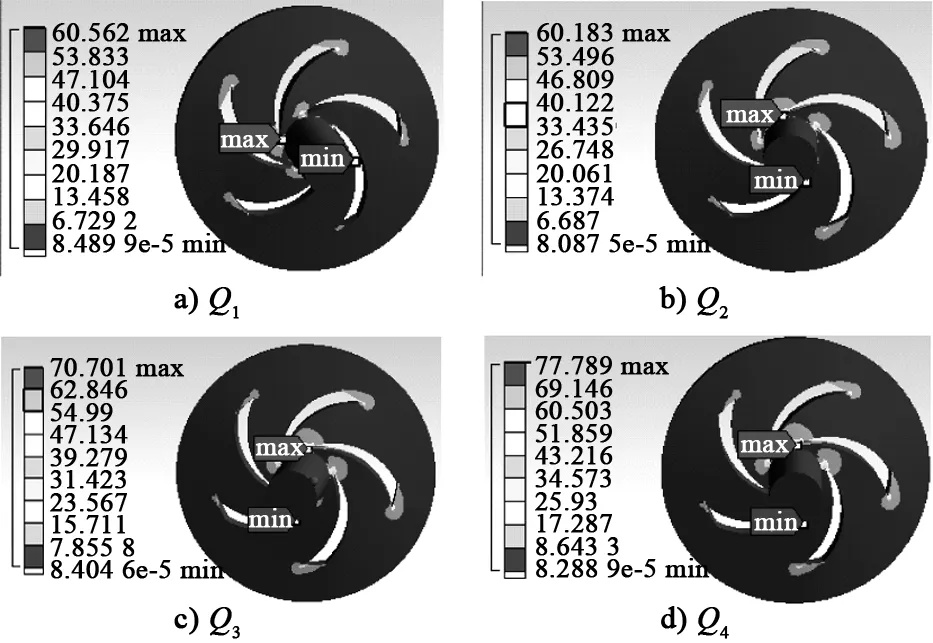

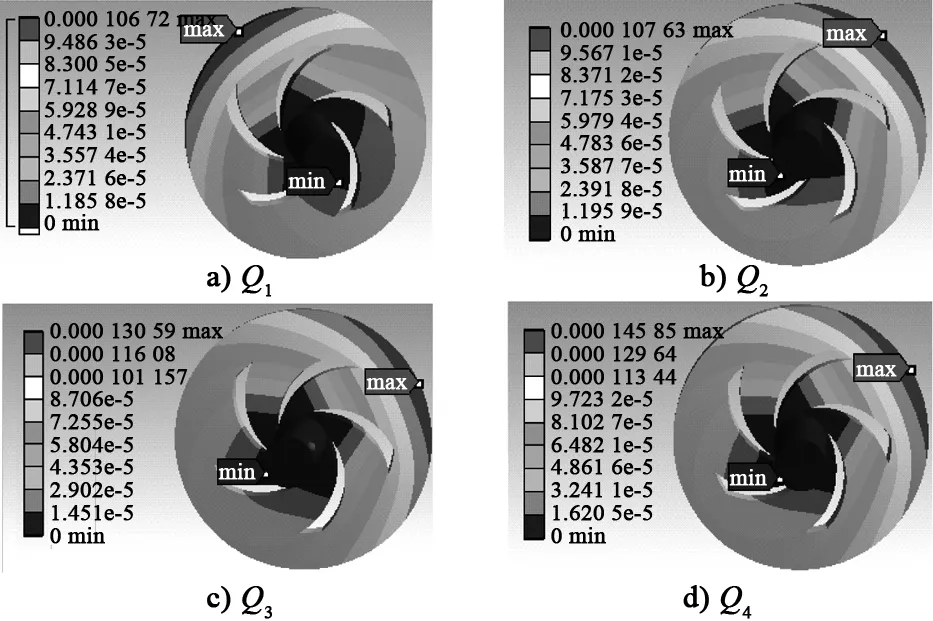

4种工况下叶轮等效应力与总变形量分布如图6和图7所示,图中max表示该处的等效应力或变形量为最大,应力单位为MPa,变形量单位为mm。从整体上看,叶轮在各工况下的应力分布及变形情况与在设计工况下相似。

图6 不同流量工况下叶轮等效应力分布云图

图7 不同流量工况下叶轮总变形量分布云图

从图6和图7可知,叶轮的受力分布不均,在盖板外缘与叶片交接处和叶片进口与盖板结合处都存在应力集中,且集中应力的最大值即为相应工况下的最大应力值,这是由于2个交接处没有采用平滑过渡以及叶片根部所受的流体压力较大而造成的,是叶轮最危险及最容易破坏的部位[8]。叶轮的最大等效应力在流量为Q1、Q2、Q3和Q4时分别为60.562、60.183、70.701和77.789 MPa,随流量的增大先减小再增大。叶轮的变形随半径的增大而增大,叶轮变形的总位移量从轮毂处到叶轮外边缘逐渐增大,并且在叶轮边缘某处达到最大值,由于轮毂处的刚度较大,此处的应力和变形量在各工况下都很小。

4 结语

1)基于N-S控制方程与RNGκ-ε模型,对渣浆泵叶轮进行了三维流动计算,得到不同工况条件(流量)下的叶轮内部固液两相湍流场中的压强分布。由于没有考虑到颗粒相之间的相互作用,与渣浆泵内实际的固液两相流动状况不可避免地有差距,可以为后续试验研究提供一定的参考。

2)渣浆泵叶轮受力分布不均,在叶片盖板外缘与叶片交接处和进口与盖板结合处都存在应力集中,且应力集中的最大值即为相应工况下的最大应力值,在进行叶轮结构的改进和优化设计时应对此着重考虑。

3)采用单向流固耦合方法对渣浆泵叶轮进行了结构静力学仿真,分析获得的数据对渣浆泵叶轮的结构设计和优化提供了理论参考,从而对提高渣浆泵的工作性能及污水处理效率有重大意义。

[1] 赖喜德.叶片式流体机械的数字化设计与制造[M].成都:四川大学出版社,2007.

[2] 王洋,王洪玉,张翔,等.基于流固耦合理论的离心泵冲压焊接叶轮强度分析[J].农业工程学报,2011,27(3):131-137.

[3] 李要锋,刘传绍,赵波,等.离心泵工程陶瓷叶轮可行性的理论分析[J].河南理工大学学报:自然科学版,2006,25(4):313-317.

[4] 马新华,桑建国,李娟,等.工程塑料泵叶轮强度计算[J].排灌机械,2007,25(2):23-25.

[5] 孔繁余,刘建瑞,施卫东,等.高速磁力泵轴向力平衡计算[J].农业工程学报,2005,2l(7):69-72.

[6] 王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[7] 唐学林,余欣,任松长,等.固-液两相流体动力学及其在水力机械中的应用[M].郑州:黄河水利出版社,2006.

[8] 刘军.大流量离心压缩机首级叶轮强度分析及结构改进设计研究[D].大连:大连理工大学,2009.

责任编辑马彤

StructureAnalysisofSlurryPumpImpellerbasedonFluid-structureInteractionTheorem

LI Qiao1,CUN Ruitao2,MA Pengsu2,ZHOU Xianlin2

(1.Kunming University of Science and Technology Kunming, Kunming 650500,China;2.The Seventh Water Purification, Yunnan Kunming Dianchi Lake Tourist Resort, Kunming 650228,China)

To obtain the precise structural strength performance of the impeller of slurry pump in operation, the Fluent software and the multi-physical fields simulation platform-ANSYS Workbench were adopted. Three dimensional flow was simulated by the impeller basis of Fluent, N-S equations and RNGκ-εmodel. The equivalent stress and deformation of slurry pump impeller at different operation conditions were obtained through the numerical simulation of impeller structure which was carried out by the one-way fluid-structure interaction technique. The calculation showed that the most dangerous zone of the impeller designed was the connecting position between the inlet of impeller and cover plate when the stress was concentrated. The total displacement of the distortion increased constantly as the radius increasing and it reached the maximum value at the edge of the impeller. The results could be used to provide numerical basis for structural optimal design of slurry pump impeller.

slurry pump,impeller,fluid-structure interaction technique (FSI),Fluent,structure analysis,equivalent stress,total deformation

TH 311

:A

李俏(1990-),女,硕士研究生,主要从事数字化设计与制造等方面的研究。

2014-11-13