某特种车转向冲击噪声研究与分析

杨鄂川,刘美志,余雄鹰,欧 健

(1.重庆理工大学 机械工程学院,重庆 400054;2.重庆理工大学 车辆工程学院,重庆 400054;3.重庆长安汽车股份有限公司,重庆 401120)

0 引言

在汽车的设计开发过程中,车内噪声和振动是评价车辆性能的重要指标[1]。随着汽车产业的发展,快速准确的识别噪声源变得越来越重要。

近20年来,随着数值计算技术和信号处理技术的发展,声学理论方法和测试分析手段也逐步完善,使得在设计和试制阶段对车内噪声源的识别以及合理降噪措施的运行成为可能[2]。传递路径分析(TPA)方法从子结构传递函数的角度出发,在频域上描述了系统的振动噪声特性,为汽车噪声预测、振动噪声快速诊断等工作提供了一种快捷、精准的有利工具[3]。主观评价法反映了作为评价主体的人对特定环境下噪声的主观感觉[4],与其他噪声源识别方法相结合可以较为快速直观的对现代汽车噪声进行评价、分析与控制。多体系统运动学将系统内部件抽象为刚体和柔体,研究复杂机械系统的运动规律,对提高车辆设计水准、缩短设计周期都具有重要意义[5,6]。

某特种车在样车试验过程中发现车速在10km/h以上进行转向行驶时,车内出现明显的冲击噪声,严重影响整车NVH特性。对样车的关键传动部件进行拆检分析,未发现干涉痕迹。据此,本文采用声学传递分析方法、主观评价法及多体系统运动学仿真分析,三种方法相结合对该问题进行了研究,分析了产生转向冲击噪声的原因,为后续进一步改进提供了可靠依据。

1 异响初步测试

该车主要技术参数如下。整车质量:9000kg;前桥载荷:4000kg;后桥载荷:5000kg;轴距:3350mm;轮距:2080mm;发动机输出扭矩:800N·m;液力变矩器最大增扭:2.5;主减速器形式:托森式;非承载式车身;驱动形式:4×4;转向系统:循环球式转向器,断开式转向驱动桥,前轮最大转角:30°。

根据GB/T 18697-2002《声学汽车车内噪声测量方法》的要求,进行了道路试验,试验车速为怠速、15km/h、25km/h和40km/h,分别进行了直线行驶和右转弯半径15m的车内噪声测试,测点布置在驾驶员右耳处[7],如图1所示。

图1 车内噪声测量测点布置

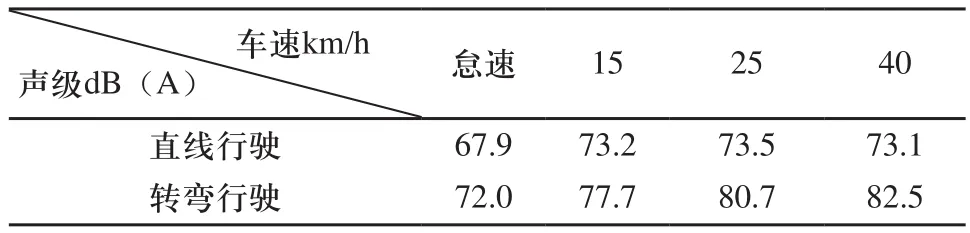

经测量在图1所示测点处得到的车内噪声级如表1所示。

表1 车内噪声级测量值

相关标准规定每日连续暴露8小时允许声级为85dB,该所得测量值均符合要求,但成员主观反映转向时的冲击噪声明显。本文分别对直线行驶和转弯行驶的噪声频谱进行了分析,图2为40km/h转向行驶时的车内倍频程噪声频谱图。

图2 40km/h转向行驶时的车内倍频程噪声频谱图

图2表明,在50Hz~200Hz频段内存在较多的峰值,且在高频段存在众多毛刺,车内噪声的幅值及声品质均较差,需要整改。

进一步对40km/h转弯行驶和直线行驶的车内噪声频谱进行了对比,如图3所示。

图3 40km/h弯道行驶和直线行驶的车内噪声频谱

由频谱图3可见,转弯行驶与直线行驶车内噪声差异主要体现在40Hz~200Hz频段及2000Hz以上频段,在50Hz左右时,两者相差的噪声级为15dB。因此在进行异响声源识别时,要特别注意这两种工况下车内噪声出现差异时所体现的频率段。

2 基于声学传递路径分析法的噪声源识别

基于频率响应函数(FRF)的车内噪声传递路径分析方法是从子结构传递函数的角度出发,在频域上描述了系统的振动噪声特性,是振动噪声快速诊断中一种精准有效的工具[8]。此方法中,一般把整个系统划分为几个较为独立的子结构,每个子结构都以频响函数来表征其结构特性,各子结构之间通过各种弹性元件相联结来传递信息[9,10]。

2.1 系统的简化

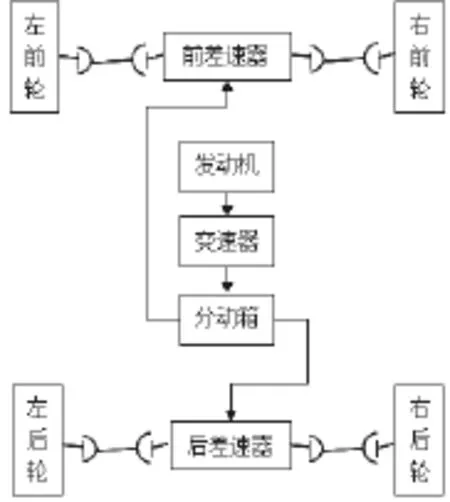

由于直线行驶时,车内不存在冲击噪声问题,仅仅在转弯过程中出现冲击噪声。因此,可以确认车身不是激励源,主要激励源为传动系统。该车的传动系统子结构组成如图4所示。

图4 传动系统子结构图

如图4所示,该车的传动系统较为复杂,若相关总成均布置振动和声学测量测点,将占用大量的测试通道,并使用较多的传感器,实验系统过为复杂。为提高噪声源识别的效率,本文根据工程经验和主观评价法对系统进行了简化,确定了关键的测点。所采用的主观设计方法如表2所示。

表2 主观评价试验设计表

根据表2分析可知,车辆挂空档、D挡、1挡均有冲击噪声,说明该冲击噪声与档位没有直接的联系,可以排除变速器的影响;车辆怠速时无冲击噪声,挂D档匀速、加速及减速行驶具有冲击噪声,说明该冲击噪声与车辆负荷没有直接的联系,可以排除驱动轴自身的影响;直线行驶不存在冲击噪声,说明直线行驶与转弯行驶的相同激励部分是没有问题的,故而可以排除发动机和后驱动桥的影响。综上所述,可以进一步确定车内冲击异响的主要激励源为前驱动转向系统。

2.2 实验仪器与测点的布置

主要试验仪器有麦克风(1个)、三向振动加速度传感器(4个)、麦克风标定器(也称活塞发生器)、朗德多通道数采前端系统、装有朗德测试分析系统的笔记本电脑及电源等。

三向加速度传感器测点布置在左右转向节、前差速器的输出轴及分动箱输出轴,布置情况如图5所示,同时在车内布置了麦克风,如图1所示。

图5 振动加速度测点布置图

2.3 试验数据分析

分别采用怠速、15km/h、25km/h和40km/h车速进行了直线行驶和左右转弯半径15m的工况进行测试,因篇幅原因,本文仅对比车速为40km/h时直线行驶和左转弯的x、y、z三个方向的振动信号波形,如图6、图7所示。

图6 直线行驶时振动信号波形图

图6表明:直线行驶时,x、z方向的振动加速度响应为,前差速器的振动>分动箱振动>左右转向节的振动。y方向的振动加速度响应为,分动箱的振动>前差速器的振动>左右转向节的振动。

图7 转弯行驶时振动信号波形图

图7表明:转弯行驶时,x、z方向的振动加速度响应为,车轮转向节振动>前差速器的振动>分动箱振动;y方向振动加速度响应与直线行驶一样均为分动箱振动最大。

对比图6及7的x、z方向的振动加速度响应可以得知,直线行驶时前差速器振动最大,而转弯行驶时车轮转向节振动最大,由此可以初步判定和车轮转向节刚性连接的部件是引起轮边转向节x、z方向振动过大的主要部件。

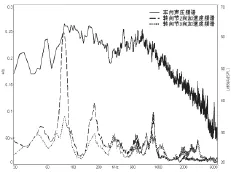

为了进一步确认车轮转向节x、z方向振动频率是否与车内噪声频率吻合,特对车轮左转向节x、z方向振动及车内噪声声压进行FFT变换[11],结果如图8所示。

图8 车内噪声及车轮振动频谱图

图8表明,车轮转向节振动峰值与车内噪声峰值吻合,进一步说明车轮转向节振动为车内冲击噪声的主要激励源。

3 前万向传动机构运动学仿真分析

通过声学传递路径法已基本确定车内冲击噪声的主要激励源与转向节的振动密切相关。该车前万向传动机构的组成如图9所示。

由图9可见,与转向节刚性连接的为第二从动叉,由于该车为特殊用途车型,轮边需求扭矩较大,为保证散热和润滑,采用了非等速的普通十字轴万向节,传动轴两端的夹角为12°,接近普通公路用车的设计推荐极限值[12]。本文预测第二万向节的运动干涉是引起转向时冲击振动的主要原因。运用ADAMS进行了运动学仿真分析,建立的仿真模型如图9所示。

图9 前万向传动机构运动学仿真模型

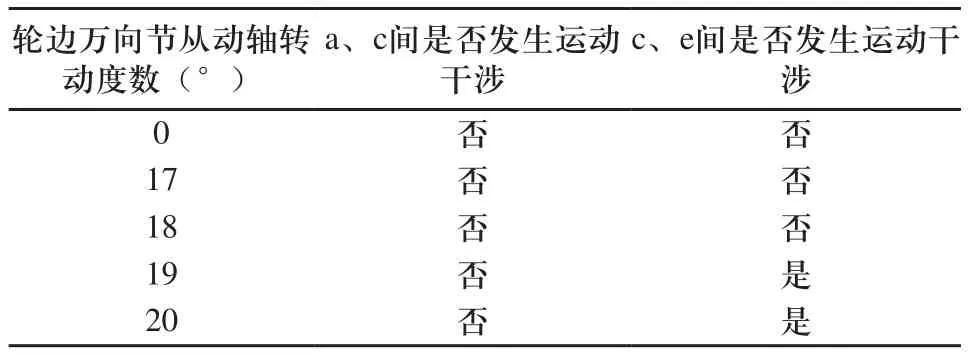

为便于分析,对该模型进行了简化,忽略了花键传动对传动轴轴向窜动,差速器到分动器的传动间隙,以及传动轴各零件柔性和簧下质量动挠度的影响。所建立的多体动力学模型,各部件之间的约束关系直接根据样车的实际情况定义,a与地面、a与b、b与c、c与d、d与e间均为旋转副。干涉检查结果如表3所示。

表3 干涉检查结果表

分析结果表明,直线行驶工况,第二万向节(轮边)不发生运动干涉;转向工况下,前轮转角小于19°时不发生运动干涉,前轮转角大于等于19°发生运动干涉。若将传动轴两端的夹角调为10.5°,则未发生运动干涉。

结合声学传递路径法分析结果,可以判定引起转向时冲击噪声主要由前轮第二万向节(轮边)的运动学干涉引起。

该转向驱动桥形式虽已广泛用于某公司生产的其他车型,但对比相关数据发现,该车前轴轴荷相对较小,布置空间有限,在使用状态下万向传动夹角大于相近车型,导致在传动轴中间产生较大的轴向窜动,最终导致了样车试验时出现转向冲击噪声。本文建议调整前分动箱悬置点坐标,改进前万向传动的结构以及对前差速器进行优化。

4 结论

本文对某特种车冲击噪声开展了噪声源和噪声成因分析,主要结论如下:

1)声学传递路径法和主观评价法可以有效运用于噪声位置的初步识别。

2)运用运动学仿真的方法可以方便地进行运动干涉分析,从而为确定冲击噪声的具体成因提供了较精确且高效的方法。

3)文中车型产生冲击噪声的主要原因是由于前轮第二万向节(轮边)的运动干涉引起。

4)本文仅对比相关车型数据给出大体的改进思路,具体改进措施还需要进一步的研究给出。

[1] 佘琪,周鋐.传递路径分析用于车内噪声贡献量的研究[J].汽车技术,2010,(3):16-19.

[2] 王金福,李富才.机械故障诊断的信号处理方法:频域分析[J].噪声与振动控制,2013,(1):173-180.

[3] Klerk D d, Ossipov A. Operational Transfer Path Analysis:Theory,Guidelines and Tire Noise Application[J].Mechanical Systems and Signal Processing,2010,24(7):1950-1962.

[4] 王登峰,刘宗巍,梁杰,等.车内噪声品质的主观评价试验与客观量化描述[J].吉林大学学报,2006,36(2):41-45.

[5] 相龙洋,左曙光,孙庆,等.汽车手动变速器振动噪声特性试验研究[J].制造业自动化,2013.35(3):50-53.

[6] 齐朝晖.多体系统动力学[M].北京:科学出版社,2008:1-3.

[7] 卢炳武,等.GB/T 18697-2002,声学汽车车内噪声测量方法[S].2002.

[8] 郭荣,万钢,赵艳男,等.车内噪声传递路径分析方法探讨[J].振动、测试与诊断.2007,27(3):199-203.

[9] Juha Plunt.Finding and Fixing Vehicle NVH Problems with Transfer Path Analysis[J].Sound and Vibration,2005,(11):12-16.

[10] 毛晨曦,陆森林,许静超,等.发动机激励引起的车内结构噪声分析和改进[J].制造业自动化,2014.36(5):79-82.

[11] 蒋真平,朱喜林.ZL50G型轮式装载机噪声测试与频谱分析[J].工程机械,2007,38(12):15-20.

[12] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.