活性炭对储运油泥微波热解特性的影响

潘志娟,黄群星,Moussa-Mallaye Alhadj-Mallah,王 君,池 涌,严建华

(浙江大学 能源工程学系,浙江 杭州310027)

油泥是在原油开采、集输、炼制以及炼油厂污水处理过程中所产生的,其中除了含有大量的残留油类外,还含有苯系物、酚类、蒽和芘等恶臭的有毒物质,以及病原菌、盐类、多氯联苯以及重金属等有害物质[1].因此,油泥已被作为非矿物油类列入《国家危险废物名录》中[2].此外,油泥还具有黏度高、流动性差以及油土分离难等特点.直接焚烧是目前油泥处置的主要方法[3].但是,由于重质组分的存在,直接焚烧产生的烟气中含有大量未燃尽的有毒组分,极易引起空气和土壤的二次污染和生态环境恶化,并造成大量石油资源的浪费.

近年来,越来越多的研究者致力于开发高效低耗的油泥再利用技术,旨在从油泥中回收石油资源.这些技术主要包括机械分离、化学萃取、热水洗以及热解等[2-6].其中,惰性气氛热解技术成为近年来的研究热点,该技术对不同组分油泥具有较高的适应性,并且可以获得高品质轻质油.Schmidt等[7]利用流化床反应器对含油污泥进行了热解处理,当热解温度为650 ℃时,从含油污泥中回收的油量可以达到84%,并且随着热解温度的升高,回收油中的低沸点物质增多.宋薇等[8]利用热重-傅里叶变换红外光谱联用仪与管式电阻炉对含油污泥热解特性进行了研究,发现矿物油反应集中发生在220~480 ℃,且矿物质组分含量越高,挥发分转化率越低;升温速率越大,反应进行得越快,挥发分转化率越低.从以往的研究来看,热解过程中样品受热不均匀,易产生严重的二次反应,导致产物品质偏低.

因此,一些研究人员提出用微波技术对材料进行加热,该方法具有外场“整体加热”、“瞬时性”和“无污染性”的特点,升温速率高,可以实现“选择性加热”[9].雍兴跃等[10]采用微波加热技术对深度干化后的含聚油泥进行热解处理研究,发现在微波作用下,油泥热解可以分为快速升温干化区、烃类物质微波蒸发区、微波热解区以及微波焚烧区4个阶段.王万福等[11]对油泥进行了微波程序升温热转化处理,采用模拟蒸馏法对回收油品中的汽油、柴油和重油的含量进行分析,发现热解生成的油相产物具有很高的回收利用价值.虽然微波辐照下的油泥受热均匀,热解产物资源化、能源化利用潜力大,但是由于其吸波效率低、热解系统能耗偏高,难以实现工业化应用.王同华[12]提出添加活性炭作为吸波介质来提高微波反应效率,增加微波热解过程中的能量利用效率.

本文在已有研究的基础上,采用微波热解炉对海洋储运油泥热解特性进行实验研究.重点考察活性炭吸波介质对油泥微波热解特性的影响,结合气相色谱仪和质谱仪对油相产物中的苯系物进行定量研究,并计算分析添加不同量的吸波介质对热解过程中微波能量利用率的影响.

1 实验部分

1.1 油泥

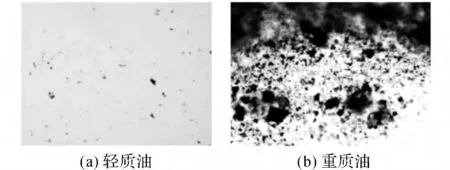

实验选取的油泥样品为舟山港原油储罐灌底清洗油泥.原始油泥照片如图1所示.如图2所示为油泥中不同组分的显微照片,其中图2(a)为馏程为50~200 ℃的轻质油,图2(b)为重质油.

图1 原始油泥照片Fig.1 Picture of original petroleum sludge

图2 油相显微照片Fig.2 Micrograph of petroleum sludge from oil phase

工业分析、元素分析以及热值如表1所示,可见油泥热值远高于普通废弃物,接近于发电用煤热值.样品中水、油、渣三相比例及油相四组分的分析结果如表2所示.三相比例采用共沸蒸馏法测得,四组分采用《SY/T 5119-2008岩石中可溶有机物及原油族组分分析》标准进行分析.从表2可以看出,罐底油泥总含油率超过41%,具有很高的回收利用价值.而油相中胶质和沥青质的总量超过30%,黏度很高,且含有30%左右的芳香烃化合物,因此直接处理方法(如:填埋和焚烧)极易造成二次环境污染.

表1 油泥的工业、元素分析和热值Tab.1 Proximate,ultimate and calorific value analysis of petroleum sludge

表2 油泥组分Tab.2 Components of petroleum sludge %

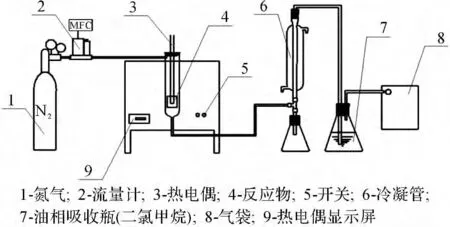

1.2 微波热解炉

实验中所使用的微波热解炉如图3所示.微波频率为2 450MHz,输出功率为0~2 000 W 连续可调,通过旋钮调节(实验功率均为800 W).微波辐照区间为100mm×100mm×110mm 的方形空间,样品被置于直径为60mm 的石英管炉膛内.

实验开始前15min,以1L/min的流速向热解系统吹扫N2,以排除系统中的空气.实验过程中,调节N2流速为0.1L/min.实验开始后,反应产物从微波炉下端排出,经过冷凝管后,可凝液体通过锥形瓶收集,不凝性气体经过洗气瓶后通过气袋收集,当没有产物生成时即停止反应.热解产物固体残留物的质量通过直接称量获得,液相产物质量通过锥形收集瓶的增量获得,气相产物的产量通过差量法求得.实验过程中采用带薄层陶瓷套管S分度热电偶,直径为5mm,测温滞后时间约为5s,测量范围为25~1 300 ℃,热电偶连接地线后插入微波反应器内,通过电脑记录温度曲线.

图3 微波热解装置Fig.3 Microwave pyrolysis setup

1.3 分析仪器及方法

热解的油相产物利用型号为塞默飞世尔Trace ISQ 的气 相 色 谱 质 谱 联 用 仪(gas chromatograph-mass spectrometer,GC-MS)进行分析,选用TR-5MS色谱柱(30mm×0.25mm ×0.25mm).分析时,炉内的起始温度为60 ℃,保持3 min,再以15 ℃/min的升温速率从60 ℃升高到270 ℃,保持20min.离子检测源的温度为200 ℃,GC-MS的接口温度为250 ℃.色谱的最高峰根据NIST 质谱数据库确认,确认时采用标准化合物的保持时间.

热解气相产物用气相色谱仪(浙江温岭福利GC9790A)进行定性、定量分析.检测器类型为TCD热导检测器和FID 氢焰离子化检测器,以高纯氦气、高纯氢气和压缩空气作为载气.测定条件为:条件柱箱30 ℃,检 测 器120 ℃,热 导120 ℃,注 样 器50 ℃,辅助Ⅱ320 ℃.本实验采用峰面积外标法计算组分含量,选用2次测量结果的平均值.

2 结果与讨论

2.1 吸波介质对油泥微波热解产物特性的影响

实验选择3种不同形态的椰壳活性炭作为吸波介质,分别为200目的粉末活性炭,粒径约2mm 的颗粒活性炭以及高约4mm、直径约1mm 的柱状活性炭.不同形态的吸波介质升温速率如图4所示,其中t表示反应时间,θ表示反应温度.从图4可知,在前13min内,颗粒状活性炭和圆柱状活性炭的温度始终低于粉末状活性炭;在15 min后,活性炭在反应器内达到散热平衡.可以看出,颗粒状活性炭所达到的最终温度最高.

粉末态活性炭虽然是一种比较好的微波吸波介质,但是与油泥混合热解之后难以分离和回收,经济性欠佳.颗粒状活性炭则具有升温速率快、终温高且可重复利用等优点,因此本实验选择颗粒状活性炭作为吸波介质.

图4 不同形状活性炭的升温特性Fig.4 Temperature rise characteristic using different shaped activated carbon particles

为研究吸波介质对油泥微波热解过程及产物特性的影响,实验分别添加质量分数为10%、20%、30%及40%的活性炭作为吸波介质.将油泥和活性炭放入石英杯中并搅拌均匀后置于微波热解炉内进行热解,升温特性的实验结果如图5所示.

从图5可以看出,含油污泥微波加热首先经历一段快速升温阶段,在这一阶段水和活性炭都对微波具有吸收作用.当温度达到100℃左右时,有一个明显的温度保持段,为水分蒸发的散热平衡阶段.当水分蒸发完全后,含油污泥的温度先快速上升,后逐渐趋于平缓.当不添加吸波介质时,升温速率为23.4℃/min,添加10%的吸波介质可以使升温速率提高约77%,达到热平衡状态的时间减少33.3%.当反应物在微波炉中达到散热平衡时,可使样品终温升高100 ℃左右.升温速率和反应完成时的温度在分别添加活性炭比例为20%、30%以及40%时相差不大,但相较于添加10%时有显著提高.当添加40%的活性炭时,热解完成时的温度最高为887℃,比不添加活性炭时提高了约200℃.此外,添加吸波介质时水分蒸发的散热平衡时间明显缩短.由此可见,添加吸波介质可以有效节约升温时间,减少能源消耗,对反应具有显著效果.

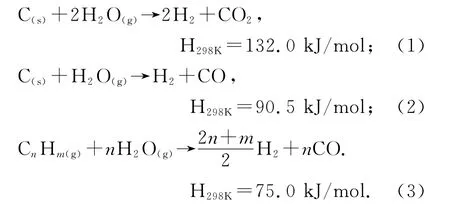

添加吸波介质对油泥微波热解产物比例也产生了一定影响,如图6所示,其中wc表示添加活性炭的质量分数,wm表示气、液、固三相产物的质量分数.从图6可以看出,当添加活性炭作为吸波介质时,得到的固体残留物比不添加时明显减少.当添加30%的活性炭时,固体残留量最低为14.3%,比不添加活性炭时降低了24.7%,并且添加吸波介质后生成的气体产量也得到了大幅提高,气体产量随着吸波介质添加量的增大而增大.当添加40%的活性炭时,气体产量最高为40.8%,比不添加活性炭时增加46.9%,这是由于在热解过程中,活性炭可以参与并促进样品与水蒸气的反应生成更多的气态热解产物.

图5 活性炭添加量对升温特性的影响Fig.5 Effect of activated carbon dosage on temperature rise characteristic

图6 活性炭添加量对热解产物产量的影响Fig.6 Effect of activated carbon dosage on output of pyrolysis products

添加吸波介质后,活性炭表面发生水煤气反应,并且促进反应物和水蒸气进行重整反应.反应方程式如下所示:

图7 活性炭添加量对微波热解气体组分体积分数分布影响Fig.7 Effect of activated carbon dosage on components of pyrolysis gases

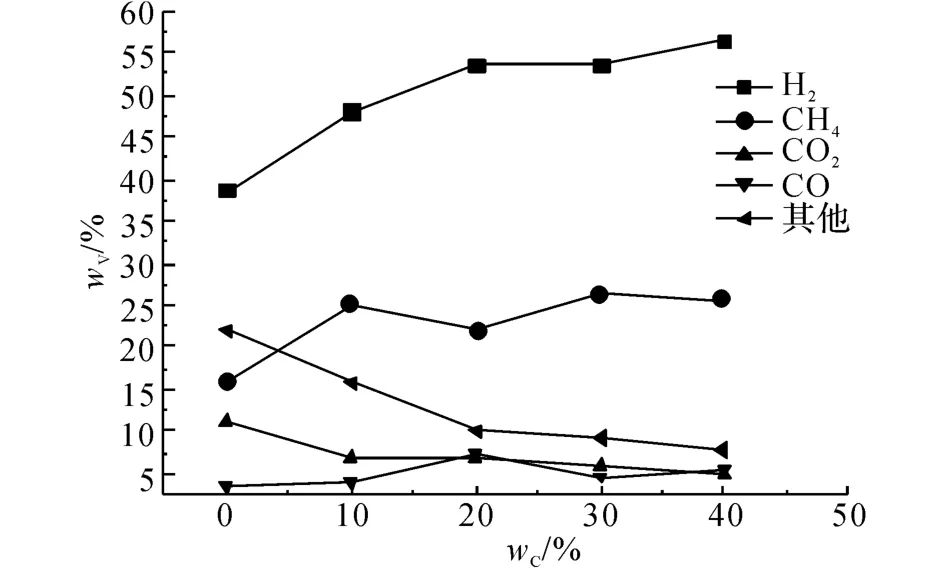

如图7所示为气体组分CO、CH4、H2、CO2和其他气体(包括C2H4、C2H2、C2H6以及O2等)在添加不同量吸波介质时的体积分数变化趋势,其中纵坐标表示不同气体的体积分数.从图7可以看出,热解气体中CH4、H2的含量最高;添加吸波介质后,CH4、H2的体积比例得到了显著增加,并且随着吸波介质添加量的增加,CH4、H2的含量逐渐增加,CO2和其他气体的含量逐渐降低.此外,CO 的含量随着吸波介质的增加先增多后减少,在添加20%的吸波介质时CO 的含量达到最高.这是因为活性炭添加量增多促进了反应(2)、(3)的进行,然而CO 的生成来源除了反应(2)、(3)外,还包括气体产物中CO2和C的还原反应.由于CO2的生成量随着活性炭添加量的增多而降低,当活性炭添加量增多时,气体生成以后溢出反应器的速度加快,参与还原反应的CO2减少.反应过程中CO 的生成量先增加,当活性炭添加量超过20%时,CO 生成量降低.

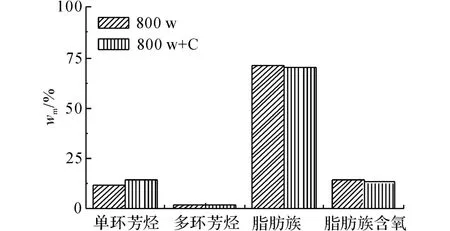

如图8所示为添加吸波介质后油泥在微波炉中热解产生的液相产物分布,wm表示2种工况下液相产物中不同物质的质量分数.从图8可以看出,添加活性炭以后,4种产物的产量和分布并没有发生太大的变化,这说明吸波介质并不能明显减少产物中芳香族化合物的质量分数.

图8 活性炭对热解油油相产物组分的影响Fig.8 Effect of activated carbon on components of pyrolysis oils

油类产物中的汽油、柴油和重油所占比例如表3所示.从表中可以看出,吸波介质对油相产物的品质并无明显影响.

表3 活性炭对油类产物组分的影响Tab.3 Effect of activated carbon on components of oil products %

2.2 油泥及活性炭的微波能量利用率

为了研究微波热解的经济性,分别分析油泥及活性炭对微波能量的利用效率.首先以15g油泥为例计算其在微波热解过程中对微波能量的利用效率,热解初始温度为25℃,反应完全时的温度为630 ℃,汽化热解完全所需时间为30min,如图5所示.

油泥在热解过程中的吸热主要包括3个部分:提高油泥温度升高所需要的显热、油泥中水和油相变为气相所需要的潜热以及油相热解需要的能量.

由于油泥是混合物,主要成分是水、油和渣,其中水和渣对微波的吸收能力较强,油的吸热主要来自水和渣的导热.油泥在微波热解过程中升温到θ∞时所需要的能耗为

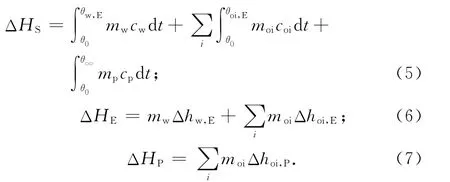

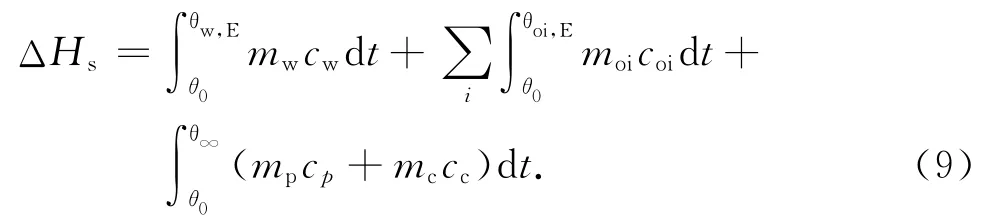

式中:G 表示总耗能;ΔHS、ΔHE和ΔHP分别表示显热、潜热和热解热.其计算公式如下:

其中:mw、moi和mP分别为水、油及固体颗粒的质量;cw、coi和cp分别为水、油及固体颗粒的比热容;θw,E和θoi,E分别为工作压力下水和第i种油的汽化温度,其中水的汽化温度为100℃,油的汽化温度见表3;θ0表示反应的初始温度;θ∞为热解结束时的温度,以800℃为例进行计算;Δhw,E和Δhoi,E为水和油相的相变潜热,Δhoi,P为油相的热解热.

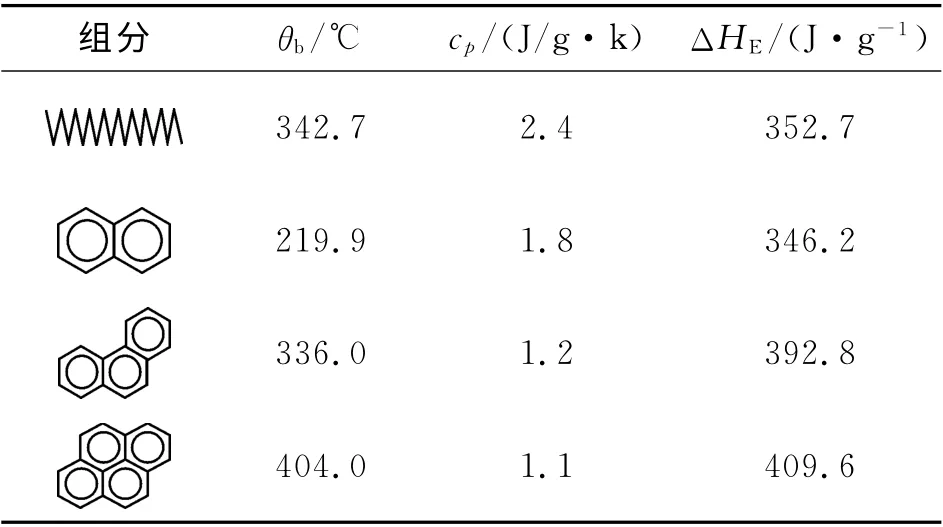

由于油泥组分复杂,为了简化计算过程,油泥中的渣用石英砂表示,油相四组分分别用正二十烷、萘、菲、芘代替,这些组分的主要参数如表4所示,其中θb为汽化温度,cp为定压比热容.

表4 油相代表组分的主要参数Tab.4 Parameters for oil representative components

油类物质的热解过程会发生复杂的化学反应,以裂解反应为主,因此本文计算的热解热主要为烃类在裂解反应时吸收的热量.由于油泥中含有的有机物种类繁多,且裂解后产物种类十分复杂,计算热解热时只考虑烃类物质裂解生成气体时所吸收的热量.将产物简化为CH4、H2、CO2、CO、C2H4、C2H6、正十二烷.

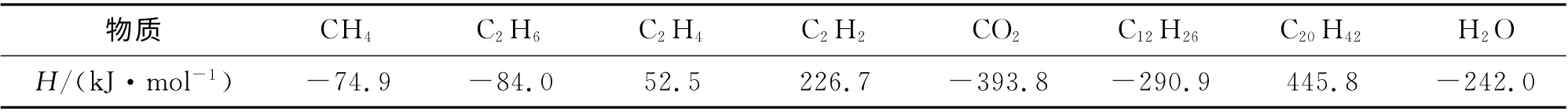

计算过程中反应物的总标准生成焓减去生成物的总标准生成焓则为热解过程中所需的反应热.计算过程中主要物质的标准摩尔生成焓如表5所示.

油泥对微波的能量利用效率的计算公式如下:

式中:ε为等效微波能量转换率;p 为微波炉输入功率;σ为样品纵截面与炉膛纵截面的面积比.

通过计算可知,显热为6.9kJ,潜热为16.6kJ,热解热为5.1kJ,G 为28.6kJ,p·σ·t为172.8 kJ.由此得到15g油泥在微波炉热解过程中微波能吸收效率为16.6%.

表5 热解产物标准生成焓Tab.5 Standard formation enthalpy of pyrolysis products

同样以15g活性炭样品为例计算其作为吸波介质对微波能的吸收率.当加热终温为900 ℃时,其微波总吸收率达到了90.9%,可见活性炭对微波能的吸收效率是油泥的3倍.因此通过添加活性炭物质,能够有效地增加微波利用率,减少热解过程中的能耗.

油泥微波热解过程中,添加活性炭作为吸波介质后,显热的计算方法见式(9)所示,潜热和热解热的计算方法按式(6)、(7).

式中:mc为添加活性炭的质量.

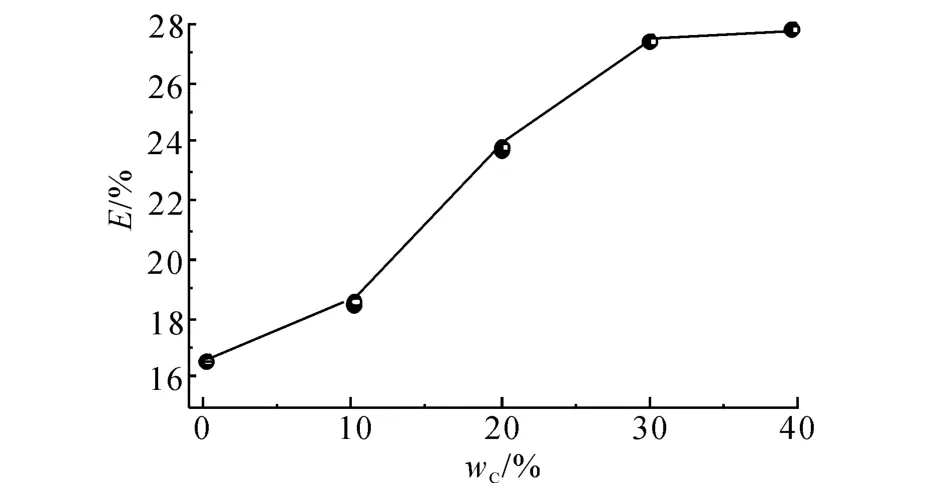

添加活性炭作为吸波介质后,热解终温和热解完全所需时间如图4 所示.生成产物主要为CH4、H2、CO2、CO、C2H4、C2H6和正十二烷.添加活性炭以后,微波热解油泥过程中微波能量的利用率如图9所示,E 为添加不同量的吸波介质后微波能的利用效率.可以看出,当添加10%的活性炭时,能量利用率相较于不添加时提高了12.1%,可见吸波介质可以有效提高热解过程中微波能的利用率,有效节约能耗,提高反应效率.此外,还可以看出,随着活性炭添加量的增大,能量利用率提高,而当分别添加30%和40%的活性炭时,2种情况下的能量利用率相差不大.

图9 活性炭添加量对微波能利用率的影响Fig.9 Effect of activated carbon dosage on efficiency of microwave heating

3 结 论

(1)颗粒活性炭能够有效促进油泥完全热解,减少热解过程中的能源消耗率,生成更多的高热值气体.添加颗粒活性炭作为吸波介质可以使升温速率提高77%以上,达到热平衡状态所需的时间至少减少33.3%.此外,当添加30%的活性炭时,固体残留量最低为14.3%,比不添加活性炭时降低了24.7%.气体产物量随着吸波介质添加量增大的而增大,其中添加40%活性炭时气体产量最高,为40.8%,最高气体产量比不添加活性炭时的气体产量增加了46.9%.

(2)颗粒活性炭可以提高热解过程中微波能的利用率,有效节约能耗,提高反应效率.通过计算得到不添加吸波介质时微波的能量利用率为16.6%,添加活性炭后,能量利用率提高了12.1%以上,且活性炭添加量越大,能量利用率越高.

(

):

[1]宋秀艳,周鑫宏;苏永新.国内外含油污泥的处理现状和发展前景[J].新疆石油科技,2009,19(02):51-55.SONG Xiu-yan,ZHOU Xin-hong,SU Yong-xin.The current situation and development prospect of oily sludge treatment at home and abroad[J].Xinjiang Petroleum Science and Technology,2009,19(02):51-55.

[2]匡少平,吴信荣.含油污泥的无害化处理与资源化利用[M].北京:化学工业出版,2009:219.

[3]HU G J,LI J B,ZENG G M.Recent development in the treatment of oily sludge from petroleum industry:a review[J].Journal of Hazardous Materials,2013,261:470-490.

[4]刘志群,白玉兴,黄春富.落地油泥污染及油土分离处理的工艺研究[J].环境保护科学,2004,30:43-45.LIU Zhi-qun,BAI Yu-xing,HUANG Chun-fu.Research on pollution of mixture consisted of crude oil and soil and technology of separated crude oil from the mixture[J].Environmental Protection Science,2004,30:43-45.

[5]徐如良,韩子兴.油罐底泥的减量化和资源化技术[J].石油与天然汽化工,2004年,33(5):369-374.XU Ru-liang,HAN Zi-xing.Reduction and regeneration technology of bottom sludge from oil tanks[J].Chemical Engineering of Oil and Gas,2004,33(5):369-374.

[6]庞霞,张刚,李留仁,等.孤东采油厂含油泥砂理参数优选与机理分析研究[J].石油与天然汽化工,2009,38(1):85-88.PANG Xia,ZHANG Gang,LI Liu-reng,et al.Parameter optimization and mechanism analysis of processing oil-bearing sludge sand by hot water in gudong oil production plant[J].Chemical Engineering of Oil and Gas,2009,38(1):85-88.

[7]SCHEMIDT H,KAMINSKY W.Pyrolysis of oil sludge in a fluidised bed reactor[J].Chemosphere,2001,45:285-290.

[8]宋薇,刘建国,聂永丰.含油污泥的热解特性研究[J].燃料化学学报,2008,36(3):286-290.SONG Wei,LIU Jian-guo,NIE Yong-feng.Pyrolysis properties of oil sludge[J].Journal of Fuel Chemistry and Technology,2008,36(3):286-290.

[9]金钦汉,戴树策,黄卡玛.微波化学[M].北京:科学出版社,1999:16-18.

[10]雍兴跃,张建,祝威,等.半干化含聚油泥的微波热处理过程研究[J].石油与天然汽化工,2010,39(4):354-359.YONG Xing-yue,ZHANG Jian,ZHU Wei,et al.Microwave heat treatment process of half dried oil sludge containing PAC[J].Chemical Engineering of Oil and Gas,2010,39(4):354-359.

[11]王万福,李果,雍兴跃,等.油泥微波程序升温热转化[J].化工进展,2011,30(10):2310-231.WANG Wan-fu,LI Guo,YONG Xing-yue,etc.Microwave thermal inversion of oily sludge by programmed temperature increasing [J].Progress in Chemical Industry,2011,30(10):2310-231.

[12]王同华,胡俊生,夏莉,等.微波热解污泥及产物组成的分析[J].沈阳建筑大学学报:自然科学版,2008,24(4):662-666.WANG Tong-hua,HU Jun-sheng,XIA Li,et al.Pyrolysis of sewage sludge by microwave radiation[J].Journal of Shenyang Jianzhu University:Natural Science,2008,24(4):662-666.