闭式冷却塔在石化行业循环水领域的开发与应用

马和旭 郭宏山 张鹏

摘 要: 石化行业现有的开式塔越来越不能满足生产需要,而以闭式冷却塔为核心的闭式循环水技术,其不仅可以保证循环水质,而且还具有节水节能、减少药剂投加、减少二次污染等优点。经过全年的运行成本分析,闭式塔较开式塔可节省水耗达40%以上,节省电耗达20%以上,在现有的石化行业循环水领域具有非常大的应用价值。

关 键 词:闭式冷却塔;石化行业;节水;节能

中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2015)09-2204-03

Abstract: The existing opened towers in petrochemical industry can not meet the needs of production, and the closed circulating water technology based on the closed cooling towers, not only can ensure the circulating water quality, but also has the advantages of saving water, saving energy, reducing the dosage and reducing the second pollution. After analysis of the annual operating cost, compared to the opened towers, the closed cooling towers can save water consumption more than 40%, save power consumption more than 20%,so it has very large application value in existing circulating water system of petrochemical industry.

Key words: Closed cooling towers; Petrochemical industry; Saving water; Saving energy

中国是一个水资源短缺而且分布极不均匀的国家,地表水污染比较严重,且过度依赖地下水。我国工业用水的综合重复率不到70%,而美国等发达国家的工业用水的循环率达92%~95%[1],其中很大的一块是由于我国普遍采用的开式冷却塔循环水与空气直接接触,造成了污染,影响了循环利用,不得不消耗大量的新鲜水来补充。

石化行业是工业用水大户,循环水用水占总用水比例大约为50%~95%,而目前我国石化行业都是采用的开式冷却塔来冷却循环水,循环水质得不到保证,非常容易结垢,需投加大量化学药剂,工艺设备需经常清洗和维护,另外常年的湿式运行,也加大了水耗能耗[2]。随着国务院颁布了“水十条”,企业用水受到越来越多的限制和约束,其也成为制约企业发展的一大“瓶颈”。

闭式冷却塔源于蒸发式冷凝器,其最大的特点就是循环水不与外界环境接触,保护了水质,节水节能效果突出。从国外蒸发式冷却技术发展情况来看,美国对蒸发式冷却技术研究最为深入,上世纪中期,美国供热制冷空调工程师协会会议上发表了大量有关蒸发式冷却技术的研究论文,推动了蒸发式冷却理论体系的建立,后期一些学者将工作重点转向闭式冷却塔的优化设计、传热传质强化以及工业应用等领域[3,4]。

我国虽然对于闭式冷却塔的研究开展比较晚,但通过研究者的不断努力,也取得了非常明显的进步[5-7]。尤其是进入21世纪以来,随着需求的增长、环保节能技术要求的提高以及国外产品通过进口、合资等介入的带动,闭式冷却塔也有了长足的发展,近几年在钢铁冶金、电力电子、机械加工、空调系统等行业得到了广泛的应用。本文旨在开发石化企业闭式冷却塔技术,以弥补开式冷却塔的不足和解决石化企业用水困境。

1 闭式塔与开式塔对比

闭式塔与开式塔的工作原理在本质上是相同的,都是利用水的汽化潜热带走热量,从而使被冷却水降温。不同点在于换热方式不同,闭式冷却塔采用盘管换热,而开式冷却塔依靠填料来换热。在结构上,闭式塔采用冷却水与喷淋水、空气间接换热,多采用风机强制通风,而开式塔采用冷却水与空气直接换热,有自然通风,也有风机辅助通风,另外开式塔还有一个占地面积比较大的凉水池。

与开式塔相比,闭式塔的优点为:采用闭式盘管换热可以保证被冷却水与外部环境隔绝,即外部环境中的风沙、灰尘、以及各种化学成分都不会进入被冷却水系统中,从而保证了循环水质的稳定、不受污染,大幅度的降低了循环水管道与设备的结垢与腐蚀现象;闭式冷却塔的金属换热盘管可以承受较高的换热温差,尤其是较高的进水温度;采用盘管换热,相对填料而言不易集聚污垢和水垢,即使产生了,清理外表面也比较容易;冬季运行时,闭式冷却塔可以采用在被冷却水中添加乙二醇的方式,保证在极低的室外气温运行,并且可以“干式运行”,即停掉水泵,不需要损耗冷却水。

2 闭式循环水系统

2.1 简介

有别于开式循环水系统,拟开发的石化企业闭式循环水系统,其不仅包括闭式冷却塔,还包括相应的配套系统,比如智能控制系统、水质软化系统、定压补水泵、真空脱气机等,其流程可以分为内循环系统和外部喷淋水系统。内循环是一个封闭的系统,闭式塔处理后的低温水经过水泵提升位能后运送到各个换热装置,其中在换热装置循环水管线的最高点设真空脱气机,换热后的高温水再通过管道运输到闭式冷却塔,另外在管网的一切口处设定压补水装置。除此之外,内循环应采用水质较好的除盐水,外部喷淋水采用脱除硬度的软化水。

2.2 智能控制系统

系统可采用DCS控制,实时监测循环水流量、循环水进出水温度、环境干湿球温度等,将分散于现场的各个控制点集中在中央控制室进行控制及反馈,以实现风机和水泵的变频调节,达到节水节能最优化。通过DCS控制,操作人员能很方便地通过操作画面进行实时监测、检测、控制等现场各个可控设备,并根据需要及时调出各个检控点的实时数据及其趋势、历史数据趋势、报警一览表及班报、日报等数据;同时可通过以太网及时向生产管理、调度等部门传送数据,便于生产部门管理。

2.3 水质软化系统

水质软化脱硬的方法有很多种,最常见的为离子交换树脂法。其中,可采用Na离子交换树脂,其软化原理是将原水通过Na型阳离子交换树脂,使水中的硬度Ca2+、Mg2+与树脂中的Na+相交换,从而吸附水中的Ca2+、Mg2+,使水得到软化,即水通过Na离子交换器后,水中的Ca2+、Mg2+置换为Na+。当Na离子交换树脂失效后,为恢复其交换能力,使用价廉货广的食盐溶液进行再生处理。

2.4 定压补水泵

循环管网的水由于是闭式回路,为了维持回路内的压力恒定、水量恒定,需要添加定压补水泵。即当系统内的水受热膨胀使系统压力升高超过设计压力时,多余的水通过安全阀排至补水箱循环使用,当系统中的水由于泄露或温度下降而体积缩小,系统压力降低时,胶囊中的水被不断压入管网补充系统的压降损失,当系统压力至设计允许的最低压力时,通过压力控制器使补水泵重新启动向管网及气压罐内补水,如此周而复始。

2.5 真空脱气机

闭式循环水系统的内循环管网中如果存在气体,系统容易产生气阻,从而造成局部或整个系统的循环不畅。同时由于水中含有氧气而使得循环水管道和钢制散热器腐蚀、穿孔、漏水,会直接影响到整个系统的安全。再者,系统中存有的气体还会造成水泵的气蚀,并在系统管网中产生噪音,影响换热元件的换热效果。真空脱气装置则可解决上述问题,保证安全快捷的脱除系统内的游离气体及溶解性气体,使得系统能够安全可靠运行。

3 运行成本分析

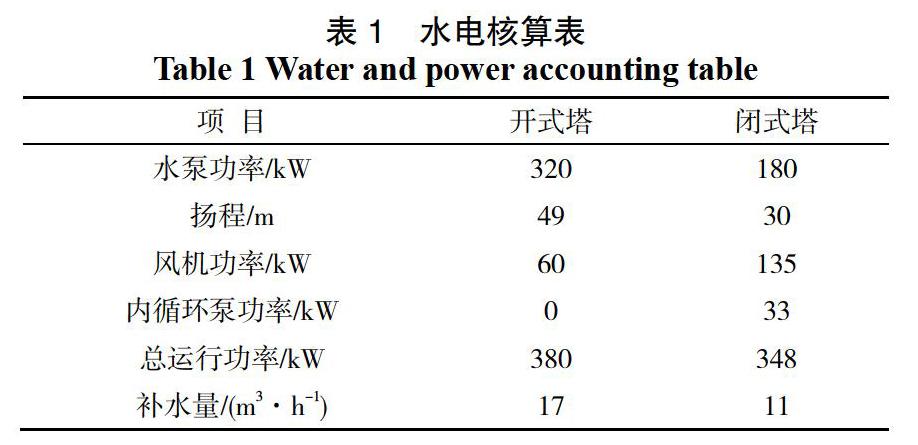

为考察闭式冷却塔的运行成本,特选取某一石化企业为研究对象,记录了6月份某一天某一时刻的现场数据,并结合专业模拟软件的数据分析,进行了开式塔与闭式塔水电核算,具体见表1。其中,装置的处理规模为1 400 m3/h,处理温度为35 ℃到29 ℃,环境温度为29 ℃,相对湿度50%,湿球温度23 ℃。

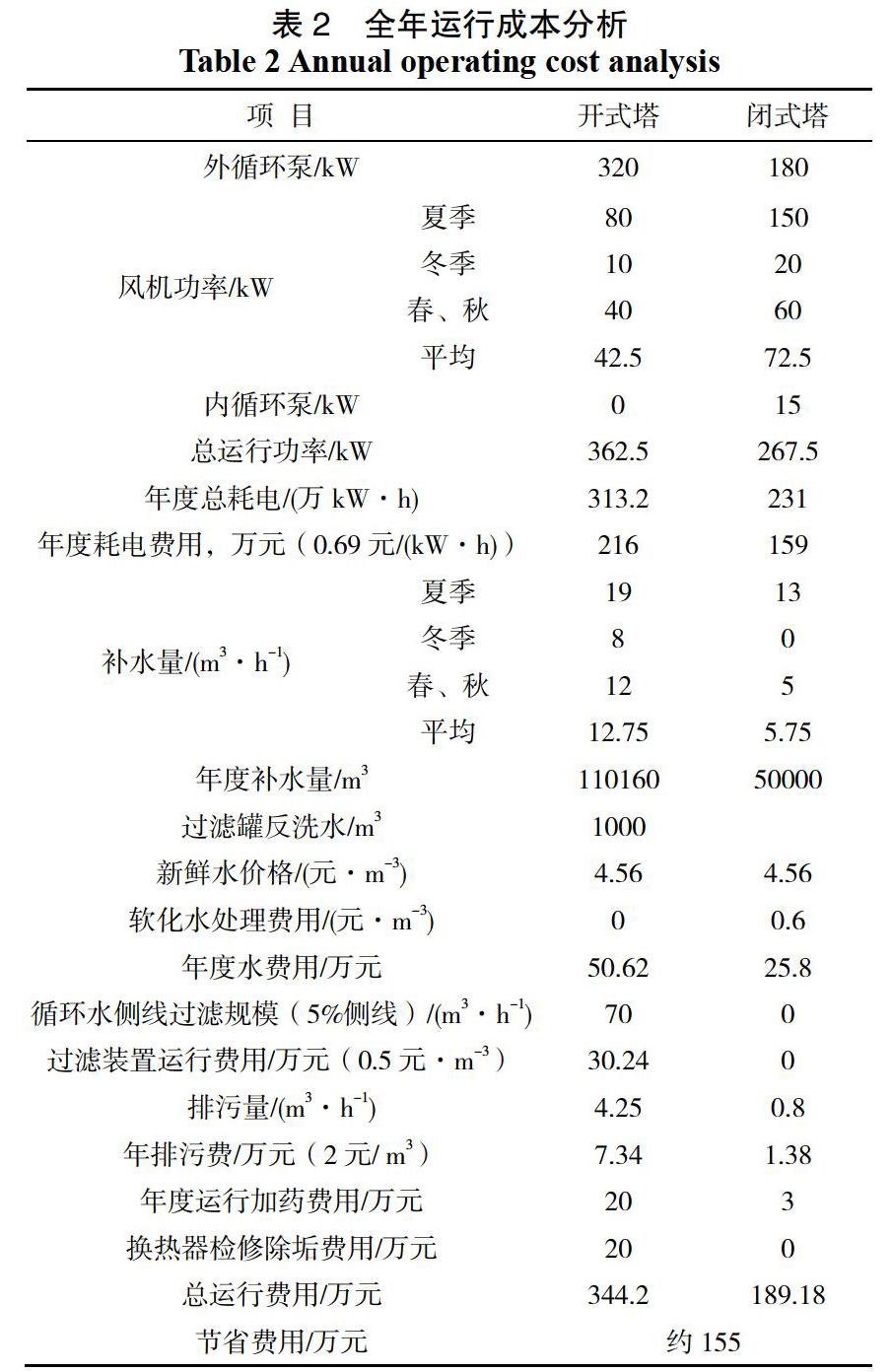

由表2可以看出,处理规模为1 400 m3/h,闭式塔全年直接运行费用较开式塔节省155万元,其中节水可达46.6%,节省电耗为26.3%。如果考虑到采用闭式塔,正常情况下不需要停工检修,装置运行周期长,可多出一部分经济效益。

另外,闭式塔有别于开式塔的砖混结构,其折旧率相对较低。除此之外,上述非最佳节省运行费用方案,而是节水效果突出,如果放在用水成本高的地方,其运行费用节省更加明显。

综上所述,闭式冷却塔较开式冷却塔节省运行费用(直接和间接运行费用)可达200~300万元以上,具有非常显著的经济效益,而且闭式冷却塔还具有减少药剂投加、减少二次污染等环境效益。

4 结 论

石化企业循环水领域属于低温制冷领域,很少有闭式冷却塔的应用。本文通过与传统开式塔的对比分析,尤其是选取某一石化企业进行全年运行成本核算,验证了闭式塔在节水降耗方面上的优势,其全年综合考虑,可节省水耗40%以上,节省电耗20%以上,且具有水质稳定、减少药剂投加、减少二次污染等优点。另外,闭式冷却塔安装地点灵活,节省占地面积,可以装置一体化,即取消石化企业原有的循环水厂,取消庞大、复杂的循环管道,与所服务的装置实现装置一体化,其水耗、能耗以及其它成本又可进一步降低。因此,闭式塔在现有的石化行业循环水领域具有非常大的应用价值。

参考文献:

[1] 王桂延,王树莲.我国水资源的主要问题及对策[J]. 环保与安全,2006(1):24.

[2] 郭宏山. 炼油企业循环水系统理论分析[J]. 当代化工,2010, 39(6):686-688

[3] Parker R O, Treybal R E. The heat and mass transfer characteristics of evaporative coolers [J]. Chemical Engineering and Processing Symposium Series,1962,57(32):138-147.

[4] Erens P J. Comparison of some design choices for evaporative cooler cores [J].Heat Transfer Engineering,1988(9):29-35.

[5] 朱冬生,蒋翔. 蒸发式冷凝器的研究与应用[J].化学工程,2002,30:129-134.

[6] 王铁军. 喷淋蒸发翅管式冷凝器传热传质研究[J].制冷技术,2006,34(4):299-302.

[7] 郑伟业. 新型闭式冷却塔传热传质的实验研究[J]. 化学工程,2011,39(9):34-37.