烟包凹印油墨VOCs改进方案探讨

韩祥龙

近期,烟草行业就当前形势对烟包VOCs进行了分析研究,拟对烟包VOCs限量标准作出相应修改,即在保持原来各项指标限量不变的基础上,苯仍为单项否决,而其他15项化合物的限量指标中每一单项均不允许超标,该要求在一些地区已开始试行。目前,该要求虽未形成强制执行文件标准并付诸实施,但为烟包VOCs控制明确了新的思路和方向。然而,目前烟包VOCs控制水平还不足以适应新变化,面对这一新课题,如何确保凹印烟包达到新的VOCs限量标准要求,成为烟包印刷企业当前的首要任务。

油墨VOCs改进的必要性

一般,烟包印刷企业对烟包VOCs含量检测主要分生产即时抽样检测和产品出厂前抽样检测两个阶段进行,有时还会根据实际需要和不同目的适当增加检测次数。根据目前不同品牌烟包的检测数据显示,所有产品的单项苯指标均符合限量要求,而其他15项化合物的限量指标中,有些产品的每一单项都符合要求,有些产品的单项则出现超标现象,具体情况如下:

(1)有些产品在生产即时抽样检测时就能达标。这类产品一般是叠印色数少且以线条文字为主的采用传统溶剂型凹印工艺的烟包,或主要使用水性油墨印刷的烟包;

(2)有些产品在生产即时抽样检测时不达标,但存放一段时间后能达标。这类产品一般是以少数(一般1~2个)满版实地色块与线条文字为主,叠印色数5~7个,且使用溶剂型凹印油墨印刷的烟包;

(3)有些产品在生产即时抽样检测时不达标,且存放一段时间后仍然不达标。比如,使用溶剂型油墨印刷的以满版实地色块为主且多色叠印的烟包,其中,使用表面吸墨性能差的纸张(如镀铝纸)生产的烟包则更为突出。

据原材料检测数据显示,烟包印刷的三大原料(纸张、油墨和溶剂)中,纸张作为承印材料,其VOCs含量很低,对烟包VOCs含量的影响甚微,基本可以忽略不计;而溶剂用于油墨的稀释调配,与油墨作为一个整体使用,两者是烟包VOCs含量的主要影响因素,油墨更是重中之重,其对烟包VOCs含量起决定性作用。因此,针对油墨进行VOCs改进才是解决烟包VOCs含量单项超标问题的关键所在。我们对近期烟包检测情况进行汇总分析后发现,存在VOCs含量单项超标问题的大多是采用溶剂型凹印油墨印刷的烟包。因此,对烟包凹印油墨VOCs改进方案进行专题探讨则更有必要。

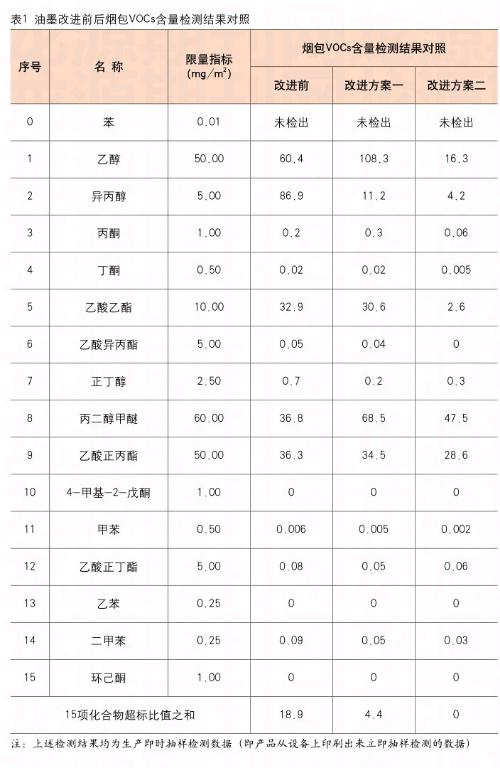

在实际生产中,影响烟包VOCs含量的因素较多,为方便探讨和研究,我们特选定一款典型的传统溶剂型凹印烟包(7色印刷,其中3个主色为大面积实地色块叠印;承印材料为镀铝纸;油墨为溶剂型凹印油墨)作为改进分析的对象。改进前该烟包的VOCs检测数据见表1,15项化合物的超标比值之和为18.9;存放10~15天后再检测,其超标比值之和在7~10范围内,可满足小于15倍的要求,但未能达到单项指标要求,需进一步改进。为此,我们结合生产实际制定了两种不同的方案,下面分别加以介绍。

方案一:改良溶剂型油墨配方

该方案是在保持溶剂型油墨体系不变的基础上,通过对油墨配方进行改良来降低原来超标的各个单项VOCs含量,使其达到限量值水平。由于大实地色块对烟包VOCs含量影响最大,因此有针对性地选定三个大实地主色所用的油墨作为改进切入点。油墨配方改良主要是在保持油墨性能不变的前提下,以限量指标为参考重新分配油墨中的溶剂结构和比例,如表1中异丙醇的超标倍数高达16.4,占超标总量的86.8%,应作为重点监控对象。进行配方改良时要结合实测结果做适当调整,以尽可能达到最佳的溶剂比例。

经对油墨配方的反复调整和生产试用,最后确定最合适的油墨配方。表1中的改进方案一为生产即时抽样检测结果,数据显示具体超标倍数为4.4,存放13~15天后再检测,实测数据显示每一个单项均符合要求,可达到预期目的。

油墨配方改良虽是关键,但还需实际生产中各方面密切配合,才能达到最理想的VOCs控制效果。实际操作时须注意以下几点:

(1)实际生产中,稀释调配油墨所用的溶剂对烟包VOCs含量检测结果有很大影响,因此,要根据不同溶剂的限量指标并结合其溶解力、挥发速度,对其用量作出适当调整。例如,高限量溶剂如乙醇、乙酸正丙酯的用量可适当加大,而低限量的溶剂如乙酸正丁酯、异丙醇的用量则适当减少。大实地印刷时油墨所用溶剂主要以乙醇、乙酸乙酯为主,异丙醇为辅,线条文字印刷时油墨所用溶剂则以乙酸正丙酯、乙酸正丁酯为辅,可用适量的丙二醇甲醚进行慢干调整。

(2)印刷过程中要注意调整和控制合适的干燥温度和风量,以确保印刷墨层中的溶剂得以充分挥发,减少残留量,同时加强VOCs含量检测监控,预防印刷过程的不确定因素对VOCs控制造成影响。

(3)改进期间要密切观察油墨性能的变化,并加强各项指标的检验,发现问题及时调整。同时要坚持少量多次试用合格后才可投入批量生产,以防发生不测。

(4)生产中进行调色操作时,若需将不同生产厂家的油墨混合或搭配使用,则要注意VOCs含量变化,特别是苯,由于其限量极低往往容易超标。笔者在实际生产中就曾遇到过因油墨混用而造成的苯超标问题,因此生产中要密切监测,以免发生意外。

(5)烟包VOCs含量与过程转序、印后加工、储存环境条件、存放时间等有关,如进行模切加工、储存环境通风、存放时间长的烟包,其VOCs含量也就相对较低。

(6)一般客户要求产品从生产到交货的时间间隔至少15天,因此,可合理统筹安排生产计划,使产品有合理的存放时间,以便进行后续VOCs挥发,确保VOCs达到单项指标要求。

方案二:改用水性油墨

水性油墨主要是用水和乙醇配比来进行稀释调配,因此其VOCs含量极低,环保性更好,安全性更高。这也是改用水性油墨的原因所在。方案二是在方案一的基础上进行的,目的是在尽可能少改变工艺的情况下获得更佳的VOCs控制效果。实际操作时,我们只选择一个色序改用水性油墨,改进后的烟包VOCs含量检测结果见表1中改进方案二数据,15项化合物的限量指标中每一个单项均达到了标准要求。endprint

由于水性油墨的组成(见表2)不同于溶剂型油墨,因此其在使用和操作上与溶剂型油墨有着本质的区别,需要在生产工艺、设备等方面作出调整和改变。由此可知,方案二的改进不是单纯的引入水性油墨,还需要油墨、制版、印刷三者互相配合,才能达到理想的效果。在实际应用中须注意以下几点:

(1)由于方案一产品的单项超标倍数不高,因此可以考虑从三个实地色中选定一个色引入水性油墨。选择的原则是,在不影响原来产品各项性能指标的前提下,使生产工艺、设备等改造或投入最少。

(2)由于改变了油墨体系,需重新制作适用于水性油墨印刷的印版,将印版网穴深度调整为15~25μm(溶剂型油墨用印版的网穴深度为45~55μm)。

(3)为了弥补水性油墨在干燥性方面的不足,还需改造现有设备相应印刷色组的烘干装置,通过增大烘干装置的功率,增强烘干装置的风量、风速,延长烘箱长度,提升烘箱的干燥能力,确保水性油墨能够充分干燥。

(4)生产过程中要密切注意水性油墨印刷性能的变化,对于易受影响的项目指标如附着力、干燥性、色相、光泽度等要加强观察和检验,确保产品质量。对于产品出现的干燥不良问题,可通过调整水与乙醇的比例来解决,如从正常比例7:3逐步调整至5:5,必要时可加入快干剂。若仍不能解决,则需要重新调整水性油墨配方。

(5)掌握水性油墨的特性和使用注意事项,禁止与溶剂型油墨混合使用,同时要规范生产操作,如停机时要及时清洗印版,以防因油墨干固而影响印刷效果。

(6)印刷过程中可根据实际需要使用一些助剂,如分散剂、消泡剂、流平剂、增滑剂及交联剂等来改善水性油墨的性能,常用助剂可参考表3。

结语

从上述两个改进方案来看,两者在交货时均能满足单项不超标的要求,但方案一须经一定的存放时间才可达标,而方案二在印刷后就能达到单项达标要求。此外,方案一可保持原有生产工艺与操作要求,适合于计划性生产安排,但不适用于紧急订单;方案二则要改造设备、改变生产工艺和操作习惯,但产品VOCs含量更低,可应对临时增加的较急生产订单,适用性更强。至于何种方案更合适,需根据企业实际情况作出选择。

在烟草行业VOCs控制政策的推动下,不久的将来,超低VOCs含量将作为烟包印刷企业的准入门槛,溶剂型凹印油墨在烟包印刷领域的应用将受到威胁。相比之下,水性油墨符合烟包绿色、环保、低危害的发展要求,得到烟草行业的大力推广。但目前水性油墨的性能和印刷质量还达不到溶剂型油墨的水平,不能适应高速凹印的要求,因而在实际应用中还受到一定制约。因此,水性油墨要想在烟包印刷中全面普及并广泛应用,还需更进一步完善和提高。endprint