罩式炉的自动控制

张文斌

摘 要:主要介绍了不锈钢400系退火设备罩式炉的自动控制系统的硬件及其功能。自动控制的应用保证了设备的可靠运行,提高了产品质量。

关键词:罩式炉;退火工艺;自动控制;不锈钢

中图分类号:TG155.1 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.10.099

不锈钢按其成分可分为AISI200系、300系、400系和600系。而AISI400系不锈钢是国家鼓励发展的节约资源型产品,具有良好的焊接、塑性加工性能和性价比优势。参照国内外市场消费比例,结合太钢在不锈钢产业中的地位,以及400系不锈钢的发展趋势,400系不锈钢在国内有着较大的需求。AISI400系不锈钢的主要品种和冷加工成形要求较高的产品在国外知名的钢铁企业均采用罩式炉退火。因此,罩式炉退火已成为AISI400系不锈钢的关键环节。

1 概述

罩式炉退火是在热轧带钢处理线后的黑皮钢卷与热轧退火酸洗线的白皮卷之间衔接的工艺环节。罩式炉工艺设备包括炉台、加热罩、冷却罩、内罩、对流板、阀站、减压站、液压站和排烟系统等。罩式炉的工作过程为:炉台装料,放置内罩并利用液压装置压紧内罩;检查氢气入口阀和炉台内罩的密封性,确保系统安全;用氮气吹扫内罩内的空气,使炉内氧含量降低至1%以下,为通入氢气做好准备,在内罩外放置加热罩,内罩与加热罩之间为燃烧区域;采用氮气置换完空气后,氧含量低于1%,开始加热点火,并用氢气置换氮气实现全氢退火过程;退火过程的加热段、均热段,氢气定流量吹扫;待加热罩冷却,辐射冷却,待冷却罩冷却,分流冷却,用氮气吹扫炉内氢气,炉卷出炉完成退火。

2 硬件配置

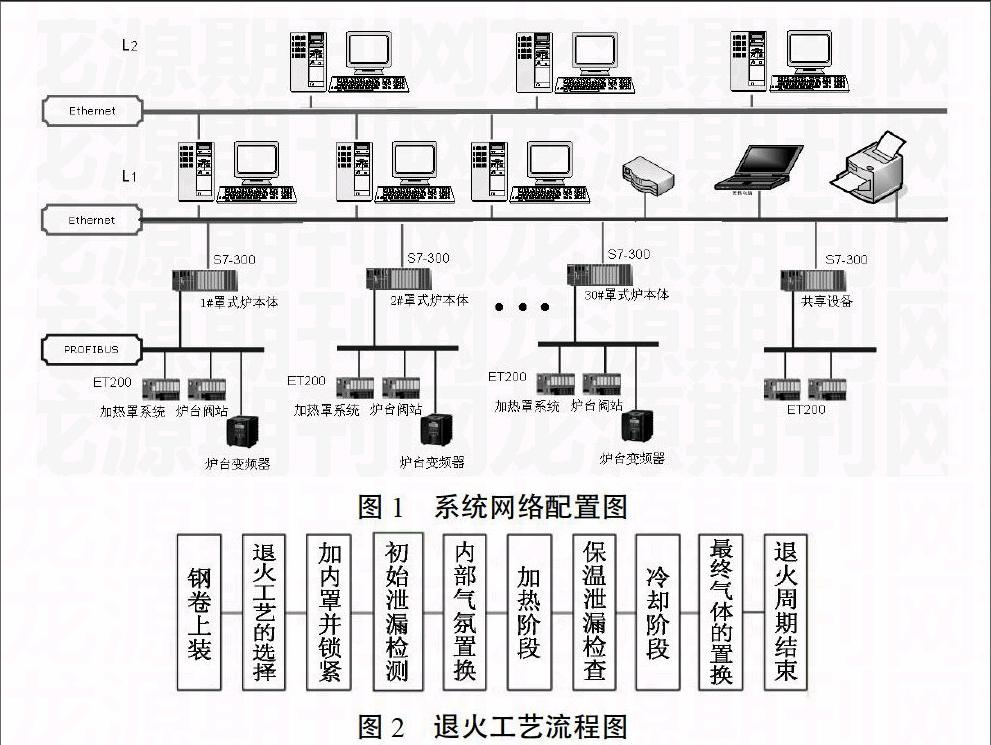

在笔者参与设计的新建的30座罩式炉项目中,计算机系统硬件配置采用西门子PLC系统。其中,30座罩式炉本体分别采用1套PLC(S7-300)系统,包括炉台阀站气氛控制PLC(S7-300)柜、加热罩燃烧控制ET200柜(燃烧控制器+温度限制控制器+ET200)。共享设备各采用1套PLC(S7-300)系统,即减压阀站控制PLC(S7-300)柜。采用4个操作站(2台为L1操作站、1台为L2操作站、1台为iba操作站)、1个工程师站和2台罩式炉服务器对30座罩式炉本体及其共享设备进行集中监视、操作、参数计算设定和控制。30座罩式炉本体PLC系统、共享设备PLC系统、集中操作站、工程师站与数据服务器采用以太网和profibus网联接。共用设施中,水泵房采用1套计算机系统,包括1套PLC(S7-300)和1个操作站。系统网络配置图如图1所示。

3 工艺流程

全氢煤气罩式炉退火工艺流程如图2所示。

3.1 钢卷上装

操作工通过遥控天车将AISI400系列不锈钢热轧卷通过钢卷夹钳吊装到炉台上。为了保证气氛流动,在两个钢卷之间设有专用设备隔开。

3.2 退火工艺的选择

常用不锈钢的退火程序均存储在罩式炉退火二级数学模型系统中或一级现场控制系统PLC的程序中,从而为每种不锈钢选择相对应的退火程序。当某种不锈钢进行退火时,PLC按照程序指令执行相应程序,控制退火自动进行。如果出现故障,则操作工可以中断退火过程,保障设备和人员的安全。

3.3 扣上并锁紧内罩

操作工根据内罩高度堆好三四个钢卷后,将波纹板内罩放到炉台上。用液压自动夹钳锁紧装置将内罩与炉台锁紧,内罩安装完成,冷却系统具备工作条件。

3.4 初始泄漏检测

内罩安装完成后,系统将开始初始泄漏检测。系统会关闭所有气体的进口和出口阀门,内罩根据程序设定调整到5 kPa左右。如果罩式炉内压力在规定时间范围内保持在要求的压力量程内,则罩式炉操作员站自动给出内罩泄漏检测合格证,可进行下一步退火工作。

3.5 内部气氛置换

如果罩式炉操作界面显示“内罩无泄漏”,程序会自动以120 m3/h的流量向内罩内充入N2,N2的充入时间约40 min。在充入过程中,系统会自动监测N2的充入时间和充入量。通过压力检测仪测量内外压差,流量计检测气体流量,氧分析仪检测内罩气氛中的氧气浓度。只有当内罩内的氧气浓度≤1%时,才开始将氢气充入到内罩中。在氢气充气的过程中,操作工将加热罩对准导向柱安装到内罩外。

为了保证系统安全,系统会一直进行内罩的压力监控。当检测到内罩压力低于安全要求时,会自动打开介质管网上的阀门,往内罩充入保安气体N2,退火气体氢气供应自动断开,由N2对罩式炉内进行保压。

3.6 加热阶段

在罩式炉加热罩外部安装了48个点火烧嘴,每个烧嘴均自带自动点火装置。PLC自动控制系统根据钢种的退火曲线控制每个点火烧嘴的开关状态,并按照数学模型中设定的退火温度,适当调整点火烧嘴的数量和点火烧嘴的分布位置,以达到罩式炉内温度的均匀,从而使钢卷退火均匀,保证产品质量。

加热罩上设置了1个高温报警器。当加热罩内的温度达到温度报警器的报警值时,则发出高温报警给自动控制系统,PLC自动控制系统快速响应,做出相应动作,以保护退火设备和钢

卷。加热罩燃烧系统的安全防护措施为:煤气管路阀组的泄漏检测;燃烧系统的自动监测和控制。燃烧系统数学模型统一控制加热罩上的所有烧嘴,每个烧嘴由1个燃烧安全监控器即时进行燃烧状态的监测。如果点火失败或发生脱火、回火现象,系统会自动关闭燃气管路。在烧嘴燃烧室的预吹扫中,由于加热罩上的烧嘴常需关闭,当重新打开时,系统会先充入空气,经过一定的时间后,才自动开启燃气管路阀门。

3.7 保温泄漏检查

在加热曲线结束后,需要进行一定的保温。通常在保温结束前,要进行保温泄漏检查,为结束加热罩的工作做准备。在保温结束前的15 min内会对氢气进行泄漏检查,如果一切正常,则结束保温,吊走加热罩,加热罩工作结束。

3.8 冷却阶段

加热罩工作结束后,冷却罩开始工作。通过导向柱定位,冷却罩很容易吊装到位,PLC控制系统的冷却程序自动启动并进行钢卷的冷却流程。冷却罩上的冷却风机高速运行,将钢卷冷却至漏点温度,然后双速冷却风机转入低速运行,直至冷却结束。

3.9 最终气体的置换

当罩式炉内温度达到预设的冷却温度时,冷却工作结束,需要进行最终气体置换,使用氮气将罩式炉内的氢气置换出来。具体流程为:停止冷却风机,炉台变频风机的速度开始减小,氮气回路的进、出阀门重新打开;当氮气充入量满足设定的要求,或者氮气充入时间满足要求时,停止炉台变频风机;操作工人利用遥控天车吊走冷却罩,液压系统启动松开内罩夹钳,吊走内罩;操作工人将已退火完毕的钢卷吊离炉台。1个退火周期结束。

4 系统说明

罩式炉L1控制系统主要控制设备的逻辑和连锁关系、安全保护和操作方式等。在控制设备中,控制器、检测设备、自动调节阀门和特殊仪表等可确保连锁功能。操作以COS为主,现场操作的确认通过现场按钮和指示灯进行,炉台PLC柜面板上安装的OP面板可在调试或COS故障时对罩式炉进行应急操作。罩式炉L2系统主要用于优化退火工艺,方便操作人员对钢卷进行组垛和分配炉台,并能实现对罩式炉生产数据的管理。系统提供的钢卷退火模型包括经验模型和机理模型(离线和在线退火模型)。经验模型基于退火工艺,可重复,即相同的钢卷垛,如果炉况相同,则其退火工艺也相同,因此,对于新组的钢卷垛,通过从库中选取对应的经验,可给出工艺曲线,对于组成的钢卷垛没有对应的经验,可采用模糊算法,对相近的经验进行模糊运算,从而给出最佳工艺曲线;机理模型用于计算从钢卷垛加热段,可满足垛中钢卷冷点达到退火设定温度所需的时间间隔。

预设的退火曲线只是根据钢种的特性而设定的,不能根据实际钢卷垛的卷数和钢卷的具体参数调整。由于经验模型开发周期短、效果明显,可作为过渡时期的选用模型。待积累了丰富的现场数据、机理模型参数获取完备后,逐步由机理模型取代经验模型。

5 结束语

我公司大批量地使用了罩式炉退火设备,其系统稳定、自动化程度高、各项控制要求和精度达到了国内较高水平,带来了良好的经济效益和社会效益,生产出了优质的产品。

〔编辑:张思楠〕