1 000 MW机组SCR脱硝系统运行中的问题分析

王 磊,李海军,陈兰鹏

(中电投平顶山发电分公司,河南 平顶山 467000)

0 引言

随着国家环保要求日益严格,火电燃煤机组必须同步或改造安装脱硝装置。目前国内外应用最广泛、最成熟的烟气脱硝技术是选择性催化还原法(SCR)。针对某电厂1 000 MW机组SCR脱硝系统运行中出现的突出问题,现提出具体的治理措施,为同类机组技改和运行提供参考。

1 系统简介及SCR原理

某电厂1期2×1 000 MW燃煤机组的锅炉为东方锅炉(集团)股份有限公司生产的DG-3000/26.15-Ⅱ1型、超超临界、变压直流、单炉膛、一次再热、平衡通风、露天岛式布置、固态排渣、全钢构架、全悬吊结构、对冲燃烧、Π型锅炉。

脱硝系统由东方锅炉(集团)股份有限公司设计制造,采取SCR法来达到去除烟气中NOX的目的。设计效率为:2层催化剂脱硝效率可达72 %,3层催化剂脱硝效率可达80 %,目前电厂安装2层催化剂。SCR脱硝反应器布置于锅炉省煤器与空预器之间,为高温高尘布置。每台锅炉机组配2台SCR脱硝反应器, 2台机组的SCR脱硝反应器共用1套NH3供应系统。

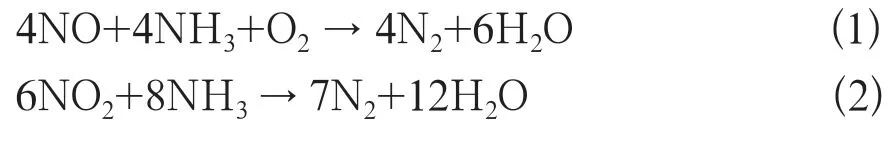

SCR脱硝工艺采用选择性催化还原法, 即在装有催化剂的反应器里, 烟气中的NOX与喷入的NH3在催化剂的作用下发生还原反应,生成无害的N2和H2O,实现脱除氮氧化合物的目的。其化学还原反应方程式如下:

2 运行中出现的问题

2台机组的SCR脱硝系统和主机同步调试、投运,分别于2010年11月底和12月初通过168 h试运。经过几年来的运行,出现的主要问题如下。

(1)NOX排放不达标。运行中脱硝系统出口NOX含量偏高,机组满负荷时NOX含量超过200 mg/Nm3,严重不符合环保要求。

(2)脱硝氨站液氨蒸发器设计出力偏小,供气氨能力不能满足高负荷时个别时段脱硝系统入口NOX含量偏高的情况,影响机组脱硝效率。

(3)催化剂磨损且积灰严重。检修期间检查脱硝催化剂,发现催化剂磨损、积灰非常严重(见图1),造成催化剂反应面积减少,脱硝效率下降。而部分催化剂积灰后,会加剧其他催化剂的磨损,增加NH3逃逸率。

(4)SCR下游设备——空预器严重腐蚀、堵灰。因为锅炉的燃煤灰分较高,基灰分年平均约42 %,对脱硝催化剂磨损较为严重。随着脱硝系统的长期投入运行,脱硝催化剂层部分脱落损坏,造成NH3逃逸率远大于设计值3 ppm,最大值超过10 ppm。NH3和SO3反应生成NH3HSO4,而NH3HSO4具有很强的粘性,会沉积粘附在空预器冷端蓄热片上,造成空预器堵塞严重(见图2),且不易清除,危及空预器的正常运行。运行中,空预器烟气侧差压达到3 kPa,远超过设计值(不大于1.26 kPa),而且炉膛负压也经常产生幅度较大的波动(-400~200 Pa),严重影响锅炉安全运行。

图1 催化剂磨损脱落情况

图2 空预器堵灰情况

3 治理措施

3.1 NOx排放不达标的治理

锅炉设计脱硝系统入口NOx排放浓度不超过400 mg/Nm3,一般实际运行时约450 mg/Nm3,最高可达到500 mg/Nm3,导致NOx排放不达标。通过优化燃烧调整和改进氨喷射系统及导流板,很好地解决了NOx排放不达标问题。

3.1.1 优化燃烧调整

通过优化燃烧调整,从源头上降低NOx排放浓度。其主要措施是:通过控制合适的运行氧量,适当降低氧量,调整燃烬风量,实现分级配风;对磨煤机通风量进行标定,准确控制风煤比,在安全前提下适当降低一次风量;对每台磨煤机出口粉管进行调平,在带粉条件下控制各一次风管内的流量偏差在5 %以内。采取以上优化措施后,在机组各负荷下均可降低NOx排放浓度70 mg/Nm3,使脱硝入口NOx浓度控制在400 mg/Nm3以内,从而减轻脱销系统的运行压力。

3.1.2 改进氨喷射系统及导流板

氨注射系统(AIG)的喷嘴在烟道截面上均匀分布,每个喷嘴的管道上(烟道外部分)均设有手动阀门,可以对每个喷嘴喷入的氨量进行微调,使喷入的氨与对应的NOx浓度匹配。喷嘴上部装设的导流板以及催化剂层上部的整流板会使进入的烟气分布更均匀。烟气的均匀分布是保证脱硝效率的必要条件。在对机组进行检修时发现,氨注射系统导流板及催化剂上部整流板磨损严重,部分已经脱落,严重影响了脱硝系统的正常运行。通过流体模型试验,重新对烟道导流板、氨喷射系统静态混合器、催化剂层上部整流板进行优化设计,并对导流板、整流板进行更换,使烟气分布的均匀性偏差在合理范围内。在反应器里,烟气向下流过整流板、催化剂层,通过对每个喷嘴喷入的NH3量进行微调,使喷入的NH3与对应的 NOx浓度匹配,消除局部NOx/NH3不均衡现象,控制NH3逃逸率在3 ppm以内。

3.2 脱硝氨站液氨蒸发器出力偏小的治理

2台机组脱硝系统共用1套NH3供应系统,脱硝氨站液氨蒸发器型号为VSWP-NH3-1100,蒸发能力1 100 Nm3/h,共配置2台, 1台运行, 1台备用。蒸发器为蒸汽加热水浴式气化器。实际运行中,在2台机组满负荷时段,如果脱硝入口NOx含量超过450 mg/Nm3,将造成液氨蒸发器水温达不到设计值80 ℃,2台炉SCR脱硝系统入口供NH3管道压力偏低,影响机组的脱硝效率。为解决此问题,将2台液氨蒸发器更换为VSWPNH3-1500型,蒸发能力1 500 Nm3/h。由于蒸发器的出力增加,满足了各种工况下2台炉脱硝系统的供NH3需求。

3.3 催化剂磨损、积灰的治理

因为催化剂磨损严重,甚至出现整块脱落的情况,在2014年初机组进行等级检修时,更换了全部脱硝催化剂,并重新设计催化剂,增大了催化剂层的体积,将每层催化剂高度由1 606 mm增加到1 906 mm。同时,对烟道流场也进行模拟试验及优化设计,对各导流板、整流板进行更换,组织烟气有序流动,最大程度地减少流动阻力。对吹灰系统进行技术改造,在每层催化剂的上方装有4台耙式吹灰器的基础上,又加装了7台声波清灰器。声波清灰器发出的高能声波能引起粉尘共振,使其处于游离状态,防止灰尘粘合、累积在催化剂和SCR反应器内的表面上。运行中,声波吹灰器投连续工作,耙式蒸汽吹灰器吹灰频率由每班1次改为每班2次,有效避免了催化剂积灰的不利状况。

3.4 空预器腐蚀、堵灰的治理

(1)全部更换脱硝催化剂后,可以控制氨逃逸率在正常范围内,降低NH3HSO4的生成量,减少空预器堵塞粘灰的隐患。

(2)在机组进行等级检修期间,对空预器蓄热片进行改造,将冷端蓄热片全部更换为搪瓷元件,降低NH3HSO4在蓄热片上的沉积量,有利于积灰的清除,并对热端损坏蓄热片进行修复,彻底冲洗蓄热片上的积灰。

(3)在保留蒸汽吹灰的前提下,在空预器受热面增加声波吹灰器,以提高对空预器的吹灰强度。

4 效果检查

经过对1号机组设备进行彻底治理,1号机组A修启动后在满负荷工况下,脱硝系统出口NOx含量约75 mg/Nm3,NH3逃逸率为2 ppm,空预器运行正常,烟气侧差压由改造前3 kPa降至1 kPa以下,炉膛负压稳定在-30~-150 Pa,各参数均达到了预期效果。

5 结束语

在脱硝系统正常运行的情况下,为进一步降低对脱硝催化剂的磨损,应保证省煤器输灰系统运行正常,避免大颗粒粗灰直接损坏催化剂。不管SCR脱硝系统是否检修,稀释风机均应随锅炉连续运行,以防止喷NH3管道堵灰,影响脱硝系统的正常运行。根据催化剂层压差及时进行吹灰,并优化吹灰频次,防止催化剂层堵灰而影响机组脱硝效率。通过以上治理措施使脱硝系统存在的问题得以解决,为机组安全稳定运行提供了保障。