基于降低机采单耗的抽油机柔性运行技术研究与应用

于海山

(中国石油大庆油田第八采油厂,黑龙江 大庆 163514)

机采能耗一般占油田生产总能耗的40%~60%,抽油机井泵效低、能耗大一直是困扰油田生产单位的突出问题。近年来,油田生产中应用了大量的各种类节能电机、节能控制柜等节能技术措施[1-5],但这些技术措施没有改变传统的动力系统运行状况,没有从根本上解决能耗高的问题。这是因为传统的动力传动过程中,电动机将其高速稳定旋转最终转换成活塞上下往复运动,抽油出井。这种抽油机举升运行过程中,电机的转速几乎是恒定的,电机功率不停的变化,在抽油机上冲程过程中,平衡块向下运动,帮助克服驴头上的负荷,做功过多;但在下冲程过程中,电动机使平衡块向上运动储存能量时,电机多数在做负功。这和汽车在上陡坡时速度过高,下陡坡时踩刹车是一样的道理,如果在上坡时低速,下坡时高速就能节约能源。因此,从根本上解决抽油机能耗高的部分,在不改变抽油机任何结构的情况下,产生了衡功率柔性运行技术。该技术是一种“非匀速举升逻辑技术”,通过系统优化计算分析基础上的电机变速驱动,改变了抽油机所固有的光杆速度模式,优化了井下抽汲过程,弥补了四连杆机构本性带来的固有缺陷,在不对结构进行任何改动的情况下,达到提高井下效率、确保系统按需运行、降低设备损耗率和机采单耗的综合目的。

1 柔性运行技术原理

抽油机柔性运行技术的基本原理:通过电机和曲柄上的传感器采集的电信号,分析悬点不同位置与电机负荷之间的关系,根据上下冲程负载的变化进而制订出悬点负荷与电机转速变化的运行方案,实时调节电机的转速、转矩、输出功率等,动态改变系统运行轨迹,充分利用系统惯性能,降低运行功率、电流和扭矩峰值,使驱动系统的能量输出趋于均衡化。即在启动过程中,电机转速由0至所需转速,消除了启动电流和启动功率峰值,电机平稳启动;运行过程中,其运算系统对采集到的电机旋转过程中的角速度、角加速度信号与对应的电信号(电流、有功功率)进行运算,逐步完成其曲柄在不同转角情况下电机速度与加速度的优化,负荷大时低转速实现大扭矩,负荷小时高转速实现能量的储备,保证运行过程中能量的合理分配,从而优化了上下冲程速度,提高了泵效和系统效率,降低了机采单耗。主要包含以下四个方面的技术。

1.1 主动柔性运行控制技术

通过采集传感器信号和电机的电信号,分析悬点不同位置与电机负荷之间的关系,进而制订出悬点负荷与电机转速变化的运行方案。该技术在形式上体现为主动变速驱动,负荷降低时允许适当加大驱动速度并主动保持一定的驱动力的输出,使机械系统吸储一定的能量;负荷增大时主动抑制电机驱动力的输出,借助减速过程中机械系统释放的动能补偿系统运转所需的驱动力,技术本身并没有减少一周之内总能量消耗,而是起到了“负荷分配器”的作用。主动柔性运行控制技术不能影响和改变抽油机的悬点负荷。

1.2 功率随动驱动技术

功率随动驱动技术由抽油机负荷功率再分布技术与额定功率随动驱动技术两部分组成:

1)抽油机系统运行过程的抽油机负荷功率再分布技术。主动柔性运行控制技术通过改变电机不同利用率下电机旋转速度,实现曲柄运行速度、加速度的重新分布;电机旋转速度的变化,使电机的输出功率也随之发生改变。速度重新分布的原则在于提升原本超低负荷率时段的负荷、降低原本过负荷时段的负荷,使电机在全周期都保持一定的负荷率范围之内。

2)驱动系统自身的额定功率随动驱动技术。额定功率随动驱动技术添加模糊过程电机驱动装置,模糊过程电机驱动装置与电机有机结合形成了新的驱动系统。驱动系统装置具有与匹配电机所完全不同的负荷率—效率特性,基础在于过程驱动器内置的电磁驱动技术方法可实现按驱动输出的需求供给电机能量,抑制无效能量消耗,使得驱动系统装置在非常宽泛的电机负荷率范围内,都能处于较佳的效率状态,客观上基本等同于电机的额定功率跟随实际负荷浮动。

1.3 井下工况与系统自身运行状态识别诊断技术

1)井下工况与系统自身运行状态识别诊断技术,采用对光杆的速度和曲柄轴的扭矩负荷进行模式特征识别的方法,实现了对全系统运行工况的识别。

2)自适应机制与方法。抽油机的运行工作制度直接影响和决定着井下流压的稳定、抽油泵充满程度、悬点最大载荷和交变载荷三个要素,间接决定了驱动装置的负荷峰值、地面系统的平衡率、井下液击及其伴生的杆管间下行冲击性偏磨的程度、无效抽汲的比重、机械的损耗效率以及能量消耗的有效率等因素。该技术实现了上下行程的时间比在0.5~2范围内无级设定。对于供大于采时,可起到自调参作用;对于供小于采液可避免液击现象。

1.4 优化变轨控制技术

优化变轨是指通过循环内变速驱动获得所需的悬点速度轨迹。循环内悬点速度大小分布规律的改变将直接影响柱塞的运动,不仅对泵的漏失率、下冲程中流体对柱塞的阻尼性顶托力产生显著影响,同时也因杆柱与液柱的惯性力的改变而对杆柱的受力大小分布有着非常大的作用。

1)惯性作用抑制:通过控制柱塞起动后的加速过程,有效降低上行程初起阶段杆液柱的惯性对杆柱最大负荷的影响。

2)气影响抑制:通过控制上行全过程中的最大柱塞运行速度,控制泵筒空间的相对负压,减小溶解气的溢出条件。

3)下行偏磨抑制:通过控制下行全过程中的最大柱塞运行速度,控制液流通过游动凡尔时形成的压头差,可以使下冲程的动态偏磨减小。

4)漏失率抑制:通过缩短行程起点和终点的换向过渡时间,减少凡尔关闭过程中的液体漏失量。

2 现场应用效果分析

大庆外围油田一般具有井深(1 600 m)、油稠(40.3 mPa·s)、含蜡量高(24.8%)、等特征,同时油井产液量低(多<3 t)、抽油机系统效率低(多<10%)、吨液耗电高(103 kWh/t),机采系统能耗居高不下,节能形势严峻。开展新的节能技术研究及应用已经成为油田节能降耗的重要内容。

为客观评价抽油机井柔性运行技术在生产运行中所起的作用,验证不同工况条件下,设备运行状态和能耗的变化情况,同时消除井因素带来的影响,选取标准井开展了相同工况下前后对比测试试验。

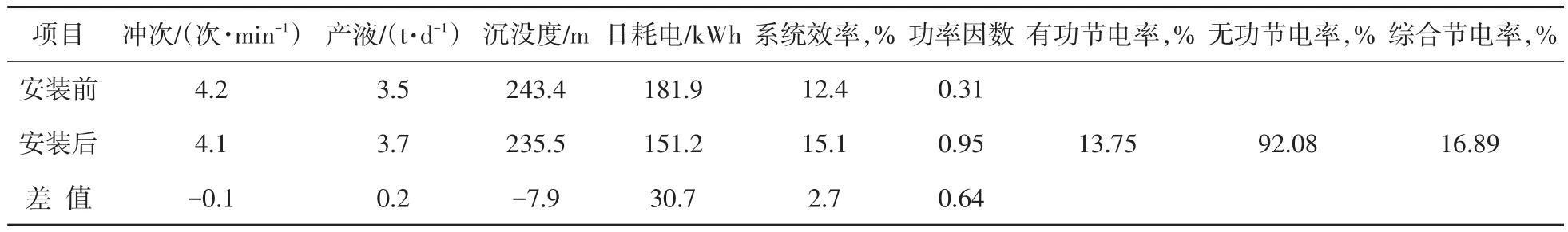

现场对比20口井,应用柔性运行技术实现了日耗电降低30.7kWh的节能效果,有功节电率达到13.75%(表1)。

表1 20口井安装前后效果对比Table 1 Effect contrast of 20 wells before and after installation

从表1的数据统计中可知,应用该技术冲次变化不大,产液量略有上升,沉没度略有下降,系统效率上升,日耗电下降。

2.1 功率、电流分析

抽油机启动过程需要较大的启动扭矩,从式(1)可以得出,正常情况下启动时,电机转速瞬间达到额定转数,只能以大功率获得大扭矩。而柔性启动过程中,电机转数由0开始逐渐升高,达到相同的扭矩时所需的功率较小,即柔性起动实现了以电机低转速转动获得大扭矩启动抽油机。

式中:M(φ)为扭矩;P(φ)为功率;ω(φ)为转速。

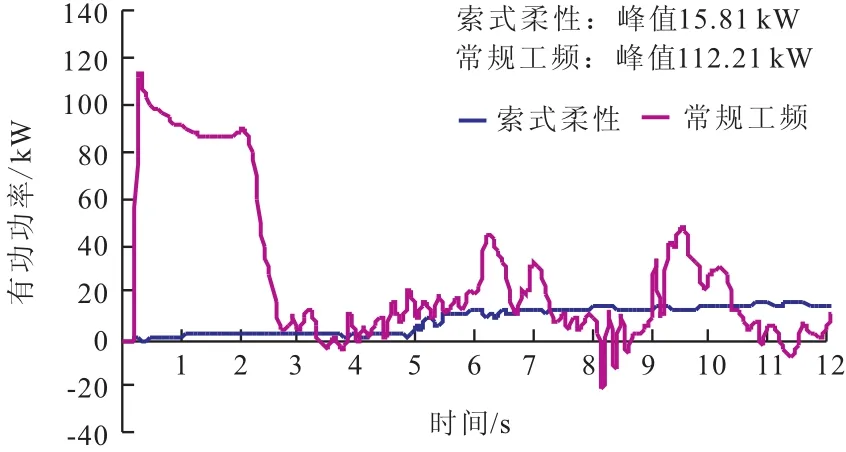

图1 A1井功率曲线Fig.1 Power curve of well A1

柔性运行过程中,抽油机工作频率范围为30~50 Hz,而且在工作过程中的工作频率自始至终在有规律的变化,因而电机在重载情况下以较低的转速运行,并以较低的功率提供较大的扭矩,在轻载情况下以较高的转速运行,并提供较高的功率。如此工作,起到了削峰填谷的作用,电机功率基本衡定,同时消除了大部分过剩功和负功,使电机在较高的效率下工作。

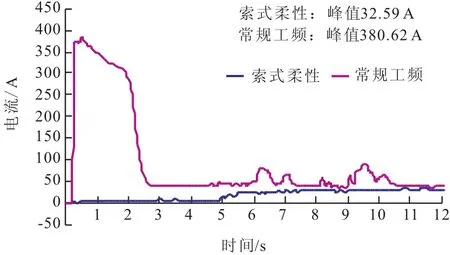

功率对比曲线(图1)与电流对比曲线(图2)可以看出,柔性启动避免了常规工频启动过程的启动功率峰值和启动电流峰值,并且启动功率和启动电流实现平稳上升,进而减少了电机损伤和启动能耗。运行过程中,运行功率和运行电流均较工频运行状态要低且平稳,因而运行能耗降低。

图2 A1井电流曲线Fig.2 Current curve of well A1

2.2 不同沉没度井的示功图对比分析

1)沉没度低于100 m井的应用效果分析

沉没度低于100 m的井共计2口,应用该技术后冲次上升、沉没度下降、日耗电下降、泵效提高、系统效率上升、功率因数提高。

2)沉没度100~300 m井的应用效果分析

沉没度100~300 m的井共计应用15口,对比结果表明,应用该技术后整体效果与沉没度低于100 m的井效果基本相同,但节电效果更好。

3)沉没度高于300 m井的应用效果分析

沉没度高于300 m的井共计应用3口,对比结果表明,应用该技术后,不仅节电效果好,沉没度下降幅度相对300 m以下沉没度的井要大。

从上述对比数据可以得出,使用柔性运行技术后,冲次、产液量和沉没度基本稳定,日耗电下降、泵效上升、系统效率上升。

综上所述,柔性运行技术实现了抽油机安全平稳运行,通过四项主要技术实现了系统效率上升,日耗电降低,功率因数提高的成果,节能效果显著。

3 技术的适应性分析

通过11口井的现场运行情况得出,该技术实现了电机的变速旋转和动能释放,提高了整个系统的运行效率,是有益的,其主要表现在于降低了能耗峰值和平均能耗、提高抽油泵的充满程度。

在现有认识水平下,可得到的技术适应性主要有以下三点:

1)对于电机功率利用率小于50%的井可直接应用与电机额定功率相等容量的装置,即可获得较好的效果。当功率利用高于40%时,该技术可通过放大设备容量应用。该技术的运行过程是:首先进行变频启动,完成启动过程之后,其运算系统将对采集到的电机旋转过程中的角速度、角加速度信号与对应的电信号(电流、有功功率)进行运算,逐步完成其曲柄在不同转角情况下电机速度与加速度的优化,从而进入优化运行状态。在其优化运行过程中,一旦发生超出其容量一定倍数(通常设定为1.25)的电信号(电流、功率)的时间达到一定时,系统自动进行保护,使优化运算过程自动终止。即其运算系统具有一定的学习功能,当发生超出其容量一定倍数的电信号的时间达到一定时间,学习过程将被保护系统自动终止。通常情况下,电机的最大运行功率(电流)与电机的功率利用率密切相关。一般情况下,电机功率利用率越高,其最大的运行功率越高,有时可以达到平均功率的4~5倍,当功率利用率达到50%以上时,峰值功率通常是平均功率5倍以上,远超出系统设定的保护倍数(1.25),此时系统将自动保护发生的几率将明显增大。通常情况下,遇到这种情况,可通过放大系统容量,避免发生上述情况,方可使学习过程得以延续,最终实现优化运行。

2)该技术对抽油机的平衡状况要求严格,平衡状况越好,应用效果越好。若平衡度不好,上下冲程负荷严重两极分化导致电机基本运行在低效负荷率区,电机和齿轮箱的冲击、疲劳与强度损失加重,控制运行下妨碍光杆速度过程优化进而影响杆柱受力与偏磨控制,制动能量加大、造成能耗浪费并影响驱动器的安全。

3)该技术对抽油机井的沉没度无特殊要求。通过不同沉没度井的示功图对比分析得出,抽油机井的沉没度对该技术没有太大影响。

4 结论

1)柔性运行技术通过主动变速运动,实现了功率再分配,具有“削峰填谷”的作用。

2)通过主动调整抽油机上、下死点及运行过程中的线速度,实现了降低惯性负荷、提高抽油泵充满程度。

3)柔性运行技术对抽油机沉没度无限制,对平衡状况要求严格。

[1]王钊,秦英,李权,等.抽油机节能电机的应用分析[J].石油矿场机械,2007,36(8):58-61.

[2]薄保中,姜衍智,王军民,等.论抽油机电机的运行工况与节能[J].油气田地面工程,2001,20(2):23-25.

[3]费飞.抽油机电机节能方法探讨[J].中国电力教育,2011,27(3):139-141.

[4]高海燕,米丽珠,姜开君.低渗透油田高含水期机采系统节能配套技术应用[J].大众用电,2006,22(6):17-19.

[5]刘慧芬.变频调速技术在游梁式抽油机中的应用[J].石油矿场机械,2004,33(5):77-79.