压缩机滑动轴承常见振动故障分析及处理

薄磊等

【摘 要】压缩机由于其转子系统的复杂性,支承条件的特殊性和存在多种非线性因素影响,因而在工作中经常会出现各种故障,故障往往通过轴承振动的形式表现出来。影响轴承振动的因素很多,本文仅从轴承安装的角度阐述了常见的因安装不当引起振动的轴承故障类型,并给出了故障的解决方法。在滑动轴承的使用过程中,从选型设计、制造装配到检修维护,必须严格把关,使各项参数达到技术标准,不能对任何环节有所疏漏。

【关键词】压缩机;滑动轴承;故障诊断;振动

一、滑动轴承振动故障原因分析

一般情况下,在滑动轴承的设计、制造以及安装过程中,已经充分考虑了如何减少振动,避免共振以及加强油膜动力稳定性等问题,所以在正常工作状态下,滑动轴承的振动量级被限制在一个较低的水平。如果轴承的振动一旦超过这个水平,将预示它已产生某种故障。滑动轴承的振动按照机理可以分为强迫振动和自激振动。强迫振动主要是轴系上组件不平衡,联轴器不对中,安装不良等原因所致,其振动频率为转子的旋转频率或者是它的倍频。其振动幅值在临界转速前,随着转速的增加而增大,超过临界转速,则随着转速的增加而减小,振动的最大值出现在临界转速上。自激振动往往在某个转速下突然发生,主要是油膜涡动和油膜振动,其振动频率一般情况下大约为旋转频率的0.35~0.48之间,具有极大的危害,产生自激振动的原因主要有:1)设计制造不合适。轴承稳定性主要决定于轴承的设计制造和结构形式。设计参数不合理,制造不符合技术要求,没有采用可倾轴瓦、多油楔瓦等抗振性能好的结构等,导致轴颈在工作中受到的油膜涡动力大,造成稳定性差;2)安装维护不当。安装和维修中,轴承间隙不符合技术要求,轴瓦参数不当,轴承壳体配合过盈不足,轴承的偏心率较小,都会引起稳定性降低;3)操作运行不当。机组运行过程中,如果油温或油压不当,润滑不良时,润滑油粘度和最小油膜厚度将变化,引起轴承的工作点、油膜刚度、阻尼系数等发生变化。一般情况下,未发生油膜振荡时,油温高粘度小,轴承不易产生油膜振荡;4)状态恶化。包括轴承磨损、疲劳损坏、腐蚀、气蚀等因素。

二、压缩机滑动轴承振动故障实例

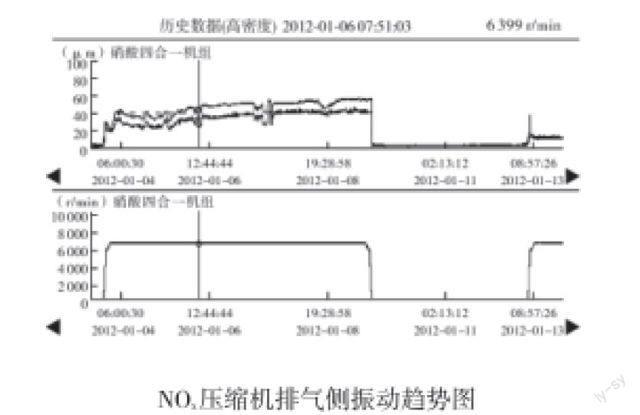

1、轴承箱连接松动。轴承箱连接松动多见于轴承箱与底座或机壳采用分体结构的机组上,本案例机组为制硝酸流程中的NO x离心压缩机,额定工作转速6 400r/min,轴承为可倾瓦结构。停机检修前机组运行正常,各测点振动值稳定在30μm以内。检修过程中,只是复查了轴承安装与对中找正,并揭盖清理了转子表面的铵盐积垢。检修完后,机组在启机阶段振动就偏大,随着升速振动不断加大,直至振动报警见下图。

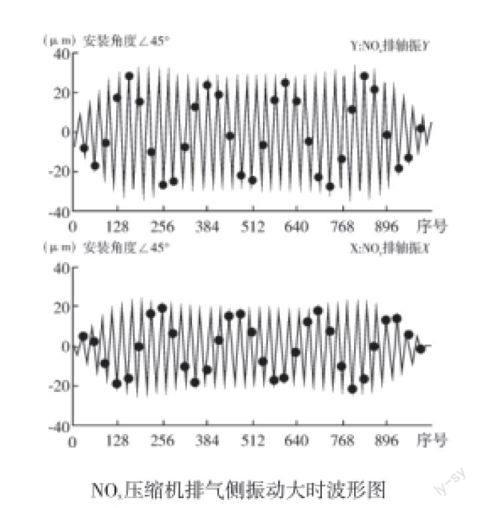

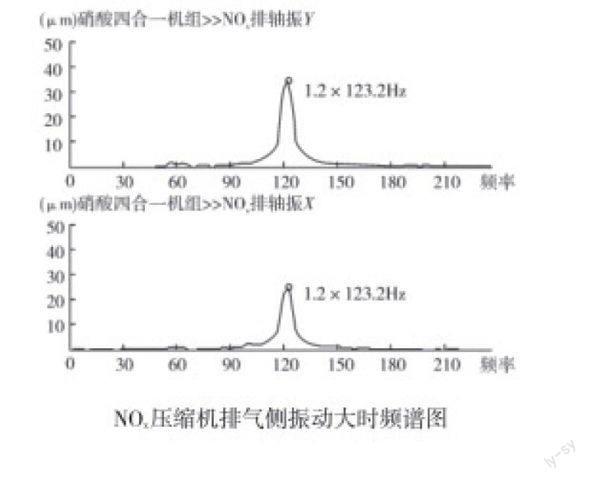

由机组的相关谱图可见(见下图),NOx压缩机排气侧两测点均出现了明显的拍振波形,进一步频谱分析表明,排气侧两测点谱图上除工频成分外,1.2倍频分量也很突出,这两个相邻频率成分相互干扰,形成强烈拍振。研究拍振形成机理并结合检修过程,我们将故障源定位在了轴承安装上,事后的现场检查也验证了我们的推论。

原来NOx压缩机轴承箱与压缩机机壳为立分面接触,二者之间通过10个螺栓紧固连接。工人师傅们检修完轴承箱回装时,由于疏忽大意,10个螺栓中有3个并没有拧紧,轴承箱实际上“挂”在机壳立分面上,这就导致轴承箱的刚性不足而引起机组振动。

2、轴承下瓦接触不充分

轴承下瓦通过与轴承衬套的充分接触产生的摩擦力及轴瓦两侧的紧力固定在轴承箱内,一旦接触不充分,就会导致轴承下瓦松动,从而引起机组振动。

本案例中机组为空分流程上的离心空压机,额定工作转速7540r/min,轴承为可倾瓦结构。机组2013年1月安装完毕后投产,投运初期排气侧振动情况良好,两测点振动值均不到20μm,但却有轻微上涨的趋势,随后的三个月内,振动不断增加,直至4月底机组因振动过大连锁停机,见下图。

查看机组变大阶段的相关谱图发现(见下图),空压机排气侧振动成分主要集中在工频上,再结合相位前后变化不明显的信息及轴心轨迹形态(见下图),排除了转子不平衡的因素,将重点集中在轴承安装上。

事后的检修过程中发现,空压机振动原因主要是因为轴承下瓦与轴承衬套接触不充分,通过在下瓦背涂上红丹粉检测显示,实际有效接触面积不足60%。

随后现场工作人员将轴承下瓦与轴承衬套间的接触高点用刮刀逐一修刮,直至二者之间的接触面积达到85%以上。经过上述整改后,机组后来一次开车成功,排气侧振动值迅速回落到20μm以内,截至发稿前运行状态仍然非常好。

综上所述,我们不难看出,轴承下瓦与轴承衬套接触不充分发生在机组投产前,这就导致二者之间的摩擦力不足。

机组投运后,轴承下瓦受到来自转子系统的冲击力,久而久之,当冲击力超过摩擦力时,轴承下瓦与轴承衬套会发生相对位移,继而引起机组振动。需要注意的是,在安装轴承下瓦时,下瓦两侧的过盈量应取小一些,过大的过盈量不利于轴承下瓦完全落下去与轴承衬套充分接触。

3、轴瓦间隙超差

由于设计不当、加工误差、运行过程中的磨损等因素,滑动轴承的瓦间隙往往容易超差,尤以瓦间隙偏大常见,下面结合一个具体案例介绍瓦间隙超差引起的机组振动。机组为制硝酸流程中的轴流压缩机,额定工作转速8000r/min,轴承为椭圆瓦结构。该机组在升速到工作转速初期就出现了间歇性振动突变,运行一天后振动开始上涨,同时振动波动现象更加频繁,波动幅度近20μm。在分析机组的波形频谱、轴心轨迹等特征图形(见下图)后发现,引起机组出现振动波动的成分为0.34倍频,该成分在振动幅值上已经超过工频幅值,这是一起典型的低频自激振动故障,符合此类振动特征的故障有气流扰动和轴承工作不良两种可能。由于气流扰动现象对机组工艺负荷变化比较敏感,现场工作人员通过改变静叶角度调节軸流压缩机的负荷,但调整前后振动变化并不明显。而在降低机组轴承进油温度的过程中,压缩机排气侧两测点振动值均出现了下降,这显然与轴承工作不良的故障特征一致,由此我们将机组故障原因锁定在轴承上。

随后的停机检查完全验证了我们的结论,该轴承轴瓦顶间隙严重超差,实测0.32mm,远大于0.18~0.23mm的设计值,机组振动故障实际上是由于瓦间隙过大而引起的油膜涡动(油膜振荡)。由于现场没有备瓦,只能对旧瓦进行修复,修复工作包括两方面:1)磨削原轴承上瓦中分面,使轴瓦顶间隙降低到设计要求;2)缩小巴氏合金宽度,在车床上加工出一条宽20mm,深1mm的环形槽(见下图),增加轴承的比压,提高轴承的稳定性。轴承修复后再次开机,达到额定工作状态后,排气侧振动值均不超过17μm,振动突变和不稳定现象消失,运行状态非常平稳。

结束语

滑动轴承是压缩机上的关键部件,它的运行状态直接影响着压缩机的运行效果,因此非常有必要加强对滑动轴承的日常监测工作。

监测工作最好采用在线状态监测模式,它能实时监测到滑动轴承的运行特性,在故障早期发现轴承振动故障,并将各种故障因素消灭在萌芽期,使故障率降到最低,从而保证生产正常高效进行。

参考文献:

[1]杨程.石化行业离心压缩机常见振动故障分析及处理方法[J].中国石油和化工标准与质量,2014,08:252.

[2]赵海洋.往复压缩机轴承间隙故障诊断与状态评估方法研究[D].哈尔滨工业大学,2014.

[3]王志超.某化工公司烃压缩机组的汽轮机的振动异常的分析与诊断[D].华东理工大学,2014.

[4]李新新.基于极大联合熵相空间重构和RQA的轴承故障诊断[D].燕山大学,2014.