变频在煤气输送系统的应用

刘建伟

摘 要:该文详述利用变频器和DCS集散系统的结合,改进煤气输送系统的操作,指出改造后,具有明显的易操作性,在节能、降噪音,减少维修费用、创造效益上效果明显。

关键词:变频器 集散系统 调节 节能

中图分类号:U263 文献标识码:A 文章编号:1672-3791(2015)03(b)-0040-01

变频器的发展与应用,经过三十多年的不断改进,已经完全胜任生产的实际使用,在各行各业都有出色表现,其性能价格比越来越高,从最初的节能到速度调节和自动化控制,都发挥着良好的作用。该文介绍的是利用现有变频器和DCS系统进行改造,从而改善公司煤气输送过程的操作,节能、降噪音,减维修费用,创效益。

1 煤气输送的过程

人工生产的煤气,由工厂生产出来以后,到达城市的居民用户、及企业用户,必须保证煤气管道的压力,这一步通常由工厂采用各种风机加压来完成。

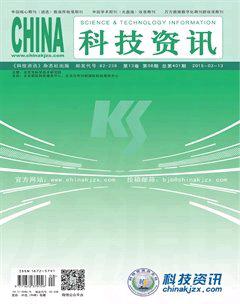

唐山假华煤化工有限公司净化分厂储配站采用的是罗茨风机加压输送的方法。如图1所示。

在煤气的输送过程中,为了满足用户的使用条件,经常需要员工操作罗茨风机的回流阀,来调节煤气管道的出口压力,因此回流的管道中必须保证一定煤气量,大量煤气在罗茨风机前后回流,其结果是电机作无用功,浪费电能;风机机体本身因煤气压缩循环易发热;同时易沉淀焦油,影响罗茨风机停车后的再次启动。煤气用户突然加大用量时,负荷的突然增加容易引起电机电流过大的故障停车,这些现象明显影响煤气的正常输送。

2 利用变频技术的方案

针对煤气输送中存在的问题,我们加快改造启用变频设备。使用的电机型号:YB2-355M2-6 200kW,选用的变频器柜:CCW-I-200为北京鑫科创超维科技发展有限公司生产。变频器:ABB公司ACS800。

变频控制柜装在配电室内。初期我们采用变频器控制柜的面盘控制方式,即在现场启动罗茨风机后,根据煤气管道的出口压力,到配电室改变控制柜面盘电位器,调节变频器输出的电压频率,从而控制电机的转速。此时我们达到减少员工操作罗茨风机回流阀的次数、风机机体温度下降、环境噪声下降的目的。使用一段时间后,我们发现还有过载停车,观测仪表与变频器柜距离远,手动调节调速电位器不方便,电机提升速度、降低速度的响应时间长。

3 分析变频调节时的影响

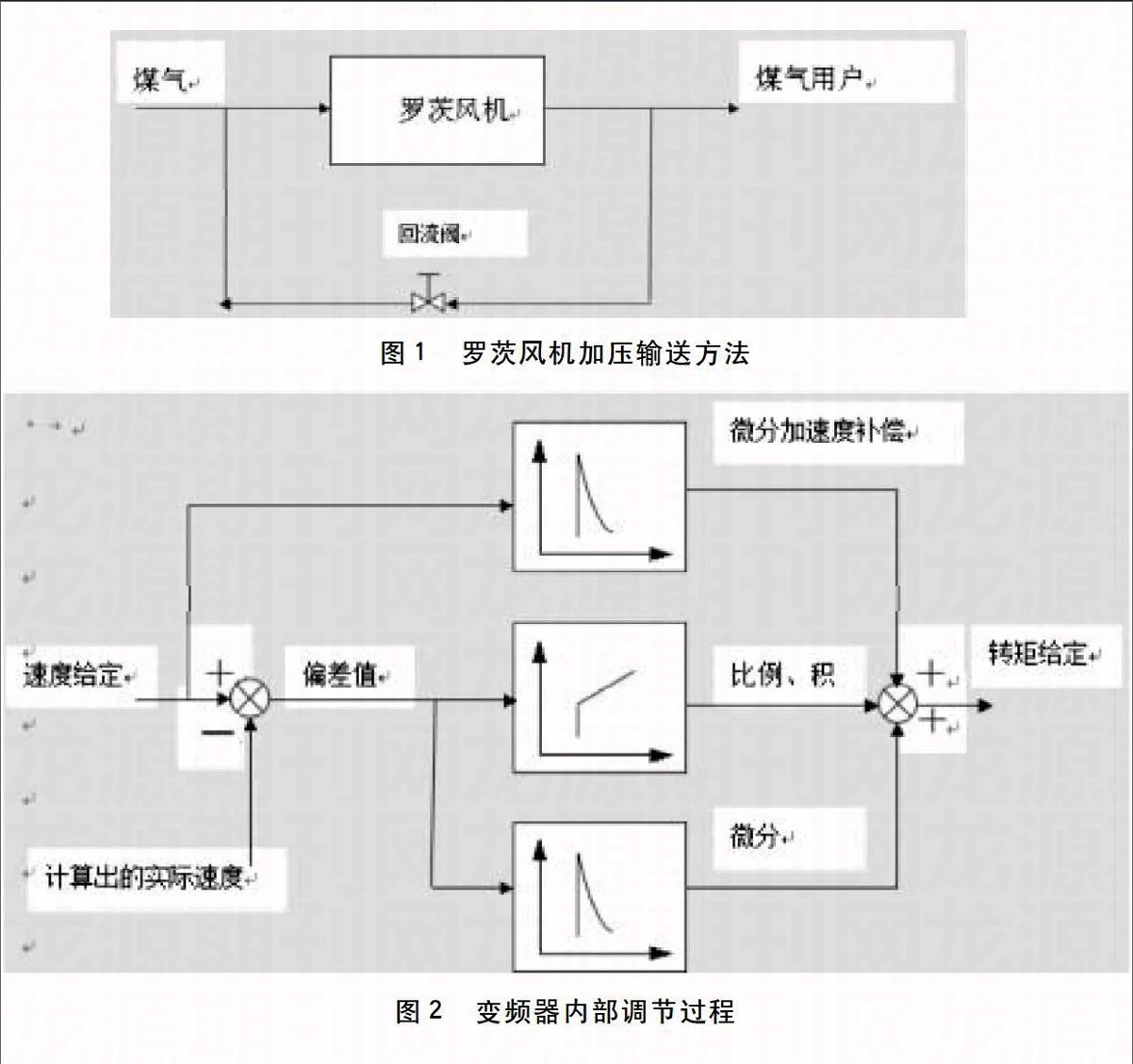

在察看相关资料,ABB公司的变频器,完成一次手动调速过程,其设备内部需要调节的过程如图2所示。这种变频器的速度控制调节功能,是变频器的内部速度控制器根据负载和电机与机械的转动惯量进行调节。给定速度、微分加速度补偿、积分时间、微分时间,及机械设备反应的滞后,往往需要一定的时间。实际使用中,真正的生产需要多次重复调节,当达到生产要求,其过程要有10~20min。较长的调节时间影响生产的正常操作。

4 改进

针对变频器的反应速度慢、现场因安装位置造成的操作不方便。为达到操作方便、调节的过程满足生产。我们分析现场条件,现场具有计算机集散系统,煤气管道出口压力监测功能。在咨询厂家后,我们改进了设备,手动操作由计算机给定4~20mA控制信号,引入变频器调节电机速度。自动操作由计算机根据煤气管道出口压力给定相应控制信号后,由变频器完成电机的调速操作。改造工作完成后,设备完成一次调节过程需要5~20ms的时间,完全满足了生产的需要。

5 节能效果

节电:使用变频技术后,测量工作频率为35Hz,实测电流下降53A,节约有功功率30kW,可节约720°/d。

节省机械维修费用:风机机体温度下降,故障跳车明显减少,噪音减小,使用变频器后罗茨风机的故障率下降。

6 结语

采用变频技术,电机实现软启动,减少风机出口压力瞬间提高对风机的冲击,延长了风机寿命。变频设备的价格虽然高于软启动设备,但节电、节能效果明显,适于今后风机设备的节能改造及新设备的安装。

参考文献

[1] 魏召刚.工业变频器原理及应用[M].北京:电子工业出版社,2006.

[2] HIVERT通用高压变频器用户手册[S].

[3] 黄家玉,张瑞志.人造纤维工厂装备[M].青岛:青岛海洋大学出版社,1993.