Cu电火花加工用电极温度场仿真

张晶晶

摘 要:本文建立电火花加工温度场物理模型和数学模型,并且利用Msc.Marc有限元软件对Cu电火花加工用电极(EDM)温度场仿真。仿真结果表明:在加工电流16A、电压25V、脉宽0.4μs条件下,Cu电极中心点最高温度为10140℃;在加工电流8A、电压25V、脉宽0.4μs条件下, Cu电极去除深度与半径之比最小值为0.6171。

关键词:Cu电极;EDM;温度场;仿真

0 引言

电火花加工后的工件表面是由无数个电蚀小凹坑组成的。电蚀小凹坑的大小、深度及分布影响了加工工件的表面粗糙度以及表面应力状态。电蚀小凹坑的形成主要受到放电点周围的温度场的影响,因此分析放电加工过程中电极表面的温度场对了解电火花加工机理、加工工件表面的粗糙度、预测材料去除率都有重要意义。

本文考虑因素包括材料相变潜热、电极表面对流换热、放电加工热源时变半径,并且建立电火花加工的热传导模型。通过有限元MSC.Marc对Cu工具电极电火花加工温度模型进行仿真求解,分析仿真结果,得出电蚀小凹坑半径和深度随电流变化规律,对EDM热损耗机理研究及实际电火花加工提供一定理论依据。

1 电火花加工电极表面温度场分析

1.1 放电能量分配

电火花加工时的总能量方程为:

式中,U(t)—为放电通道压降(V); I(t)—为峰值电流(A);Ton—为脉宽(?s)

许多学者对阴阳极的热流密度分配系数进行研究[1,2]。本文综合许多学者对热流分配系数的研究成果,选用阴极热流分配系数为30%。

1.2 热源模型

表面热源的热流密度分布是不均匀的,放电通道中心热密度最高,而边缘热密度最低,形成正态分布。其公式如下:

式中,R(t)—t时刻能量密度为0.01qm的半径(m); U—电极间间隙电压(V)I—峰值电流(A);η—能量分配系数;r—任意一点到中心点的半径(m)

1.3 放电通道半径的分析

对热传导模型仿真,需要给出施加在材料表面热源半径的大小。高速摄像机研究表明,放电通道的形状基本上为圆柱状,且放电通道的半径随时间变化而变化。放电通道半径的公式[3]:

R(t)=2.01×10-3I0.43t0.44 (3)

式中,I——峰值电流(A);t—脉宽(s)

2 电火花加工温度场模型的建立

2.1 数学模型的建立

电火花加工是一个复杂的动态过程,其温度场是瞬时变化的,边界条件也是不断变化的,在固相中的热传导符合傅里叶定律,在液相区的对流换热满足牛顿冷却公式。根据傅里叶定律和能量守恒,可以得圆柱坐标系导热微分方程如下:

式中, T—为温度(K);t—为时间(s);c—为材料比热容J/(Kg.K);ρ—为材料密度(Kg/m3);r,Z—为点在圆柱坐标中的位置(m);λ—为热传导系数(w/m.k)

由于电火花放电加工中内热源QV(r,z,t)相对较小,可以忽略不计。热扩散系数,单位为m2/s,因此,导热微分方程可以简化为:

本文在传热模型中采用了正态分布的面热源和等离子通道半径随时间的变化,同时考虑相变潜热和对流换热的影响。

2.2 模型求解的定解条件

2.2.1 初始条件

电火花开始加工时,正负电极的温度一般和环境的温度一致,本文取初始温度为25℃,即

T=T0=25℃ (6)

2.2.2 边界条件

施加在电极表面上的热流密度强度是随半径和时间的变化而改变的,是非稳态过程,在等离子通道半径范围内的热流密度符合正态分布;电极表面和工作液体之间存在对流换热,其公式可表达如下:

(7)

式中,h—对流换热系数;TL—工作液体温度(K);TS—电极表面温度(K)

3 电火花加工温度场有限元仿真

3.1 几何建模与网格划分

因为温度场和热源分布为轴对称,故本文只建立四分之一的网格模型,网格模型的长宽高为2mm×2mm×0.5mm。网格自动划分,细分30格,偏置为0.5。

3.2 边界条件和热流密度加载

在单脉冲放电加工温度场模拟中,本文取25℃作为初始条件。

电火花加工过程中工件电极表面与工作液体存在对流换热。当工作介质是空气时对流换热系数范围一般取6~22;当工作介质是煤油时对流换热系数范围一般取500~1000 w/(m2.k)。本文取对流换热系数为800 w/(m2.k)。

表面热源热流密度随着时间的变化而变化,是动态过程,需要用子程序flux进行加载。

3.3 Cu材料热物性

Cu材料比热容C和导热系数λ随温度T变化,如表1。

3.4 仿真结果与讨论

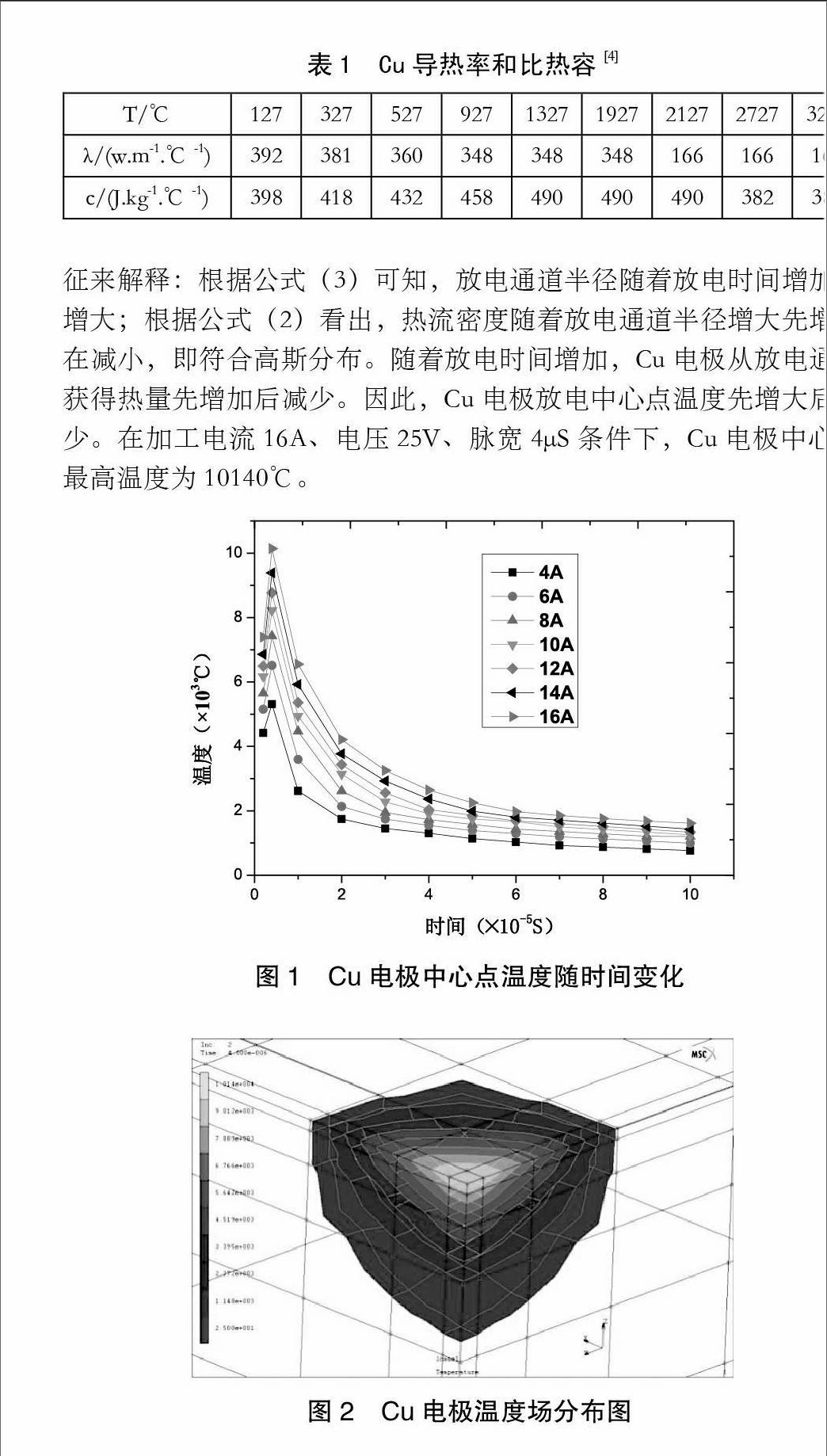

从图1可以看出,Cu电极中心点温度随放电时间增加而迅速增加到最高点,然后下降。这种现象产生原因可以由热流密度变化特征来解释:根据公式(3)可知,放电通道半径随着放电时间增加而增大;根据公式(2)看出,热流密度随着放电通道半径增大先增大在减小,即符合高斯分布。随着放电时间增加,Cu电极从放电通道获得热量先增加后减少。因此,Cu电极放电中心点温度先增大后减少。在加工电流16A、电压25V、脉宽4μS条件下,Cu电极中心点最高温度为10140℃。

为了研究方便,假设Cu电极温度达到1084.3℃以上时,TiN/Cu电极材料就完全去除。从图2、图3可以看出,在不同电流单脉冲放电条件下,Cu电极去除凹坑半径都比深度数值大。主要原因是Cu导热系数比较大。当单脉冲放电时,Cu电极内部散热速率比电极表面与冷却液较热速率快。因此,Cu电极去除凹坑半径大于去除凹坑深度。endprint