基于Aspen Plus的加氢反应流出物铵盐结晶速率计算模型与分析

金浩哲, 王宽心, 偶国富,2, 任海燕, 王 凯

(1. 浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018;2. 杭州富如德科技有限公司, 浙江 杭州 310018)

基于Aspen Plus的加氢反应流出物铵盐结晶速率计算模型与分析

金浩哲1, 王宽心1, 偶国富1,2, 任海燕1, 王 凯1

(1. 浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018;2. 杭州富如德科技有限公司, 浙江 杭州 310018)

通过分析加氢反应流出物系统的铵盐结晶过程,建立铵盐结晶速率的计算模型,将其与Aspen Plus结合进行二次开发,利用Aspen Plus强大的物性数据库定量计算了反应流出物多相流体系铵盐结晶速率,并分析不同原料组成及工况下的NH4Cl与NH4HS结晶速率的变化规律。结果表明,在加氢反应流出物温度较高时,铵盐结晶速率一般为0;进入冷换设备后,随反应流出物温度的降低,开始出现铵盐结晶;开始结晶时的铵盐结晶速率最大,后随着温度的降低,铵盐的结晶速率迅速降低。加氢反应流出物系统铵盐起始结晶温度随着原料油氮、氯或硫质量分数的增加而增加。加氢反应流出物系统NH4Cl的起始结晶温度随系统操作压力的升高而增加,而最大结晶速率随着系统压力的升高逐渐下降,最大结晶速率一般出现在160~210℃的范围内;NH4HS的最大结晶速率一般出现在30~60℃,最大结晶速率比NH4Cl高约4~5个数量级。典型案例应用表明,所建立的计算模型准确可靠。

Aspen plus; 反应流出物; 多相反应; 铵盐结晶

近年来,由于加工高硫、高酸、含氯等劣质原油,炼油装置的腐蚀失效风险不断加剧[1-3]。铵盐结晶后产生的管道堵塞、垢下腐蚀,作为劣质油加工过程中的典型失效形式,具有明显的局部性、突发性与风险性特征,已成为影响装置长周期安稳运行的重要因素[4-7],中国石化多家炼油企业接连出现由于铵盐沉积堵塞引起的换热器穿孔泄漏事故。因此,如何定量计算铵盐的结晶,并在此基础上进行防控成为工程界关注的焦点问题[8-9]。关于铵盐结晶的研究多集中在建立简化热力学模型计算铵盐的结晶温度,研究铵盐的垢下腐蚀特性等[10-11]。由于炼油系统的介质组成复杂、加工工况多变,且铵盐结晶反应多发生在多相流传热与相变的过程当中,给铵盐结晶反应的动力学研究带来很大困难,目前仍无法建立铵盐结晶反应的动力学计算模型,难以实现定量预测与防控[12-14]。偶国富等[15]通过热力学推导,结合工艺过程仿真,建立了铵盐结晶温度的计算模型,明确了铵盐结晶的临界条件。在前期研究的基础上,笔者进一步构建铵盐结晶速率模型,并在Aspen Plus 平台上进行二次开发,实现对加氢反应流出物中铵盐结晶速率的定量计算,分析不同原料组成及工况下的铵盐结晶规律,为炼油企业劣质油加工防控指标的制定、垢下腐蚀风险的定量评估等提供理论依据。

1 加氢反应流出物中铵盐结晶预测模型的构建

1.1 铵盐结晶速率模型

加氢反应流出物进行冷却分离的过程中,NH4Cl、NH4HS的结晶反应如式(1)、(2)所示。

NH3(g)+HCl(g)NH4Cl(s)

(1)

NH3(g)+H2S(g)NH4HS(s)

(2)

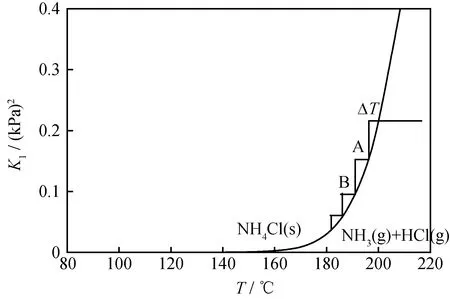

一般地,冷换设备管束内温度呈连续性降低,反应流出物温度冷却到铵盐的结晶温度以下时,铵盐会经历一个持续可逆结晶反应过程。铵盐结晶反应可以认为是一个接近平衡的持续过程[16-17]。结晶过程中,气相中的Kp(PNH3×PHCl或PNH3×PH2S)基本服从平衡曲线的变化规律。以加氢反应流出物中的NH4Cl结晶反应为例,如图1所示。假设当温度降低1个较小值ΔT,Kp值超过了相应的平衡常数,铵盐颗粒开始析出;铵盐结晶后气相中的Kp值迅速回到了结晶平衡曲线的位置,系统恢复平衡过程;然后温度开始再次降低ΔT,如此重复直至到达结晶终点温度(反应流出物冷却到的最低温度)。当ΔT无限小时,Kp值从气相中过饱和位置(如图1中的A点)到达平衡位置(如图1中的B点)所减少的HCl或NH3的量即为该温度点铵盐的反应速率,总的铵盐结晶量可表示为各步骤生成量的总和。根据上述原理,可获得NH4Cl量Δn的表达式(3)。

(3)

式(3)中,K1为NH4Cl结晶反应的平衡系数,可将其表示为温度的函数式(4)。

(4)

1.2 多相流铵盐结晶计算模型

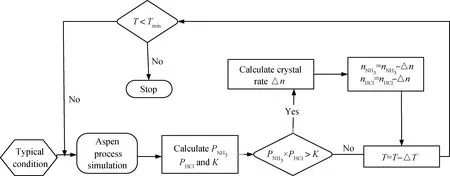

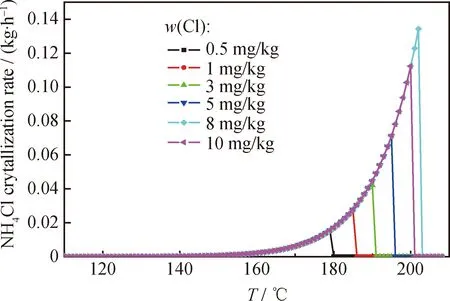

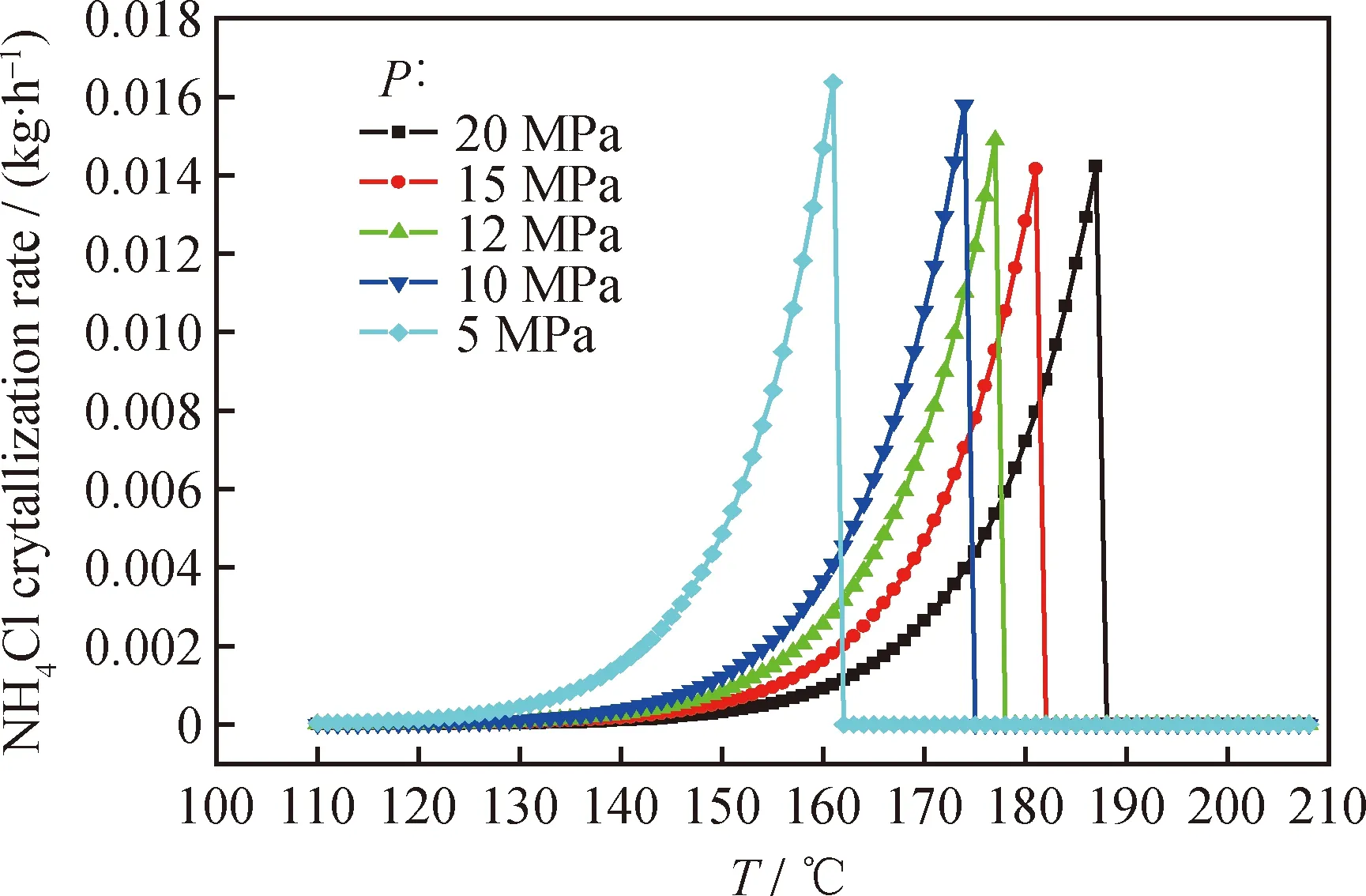

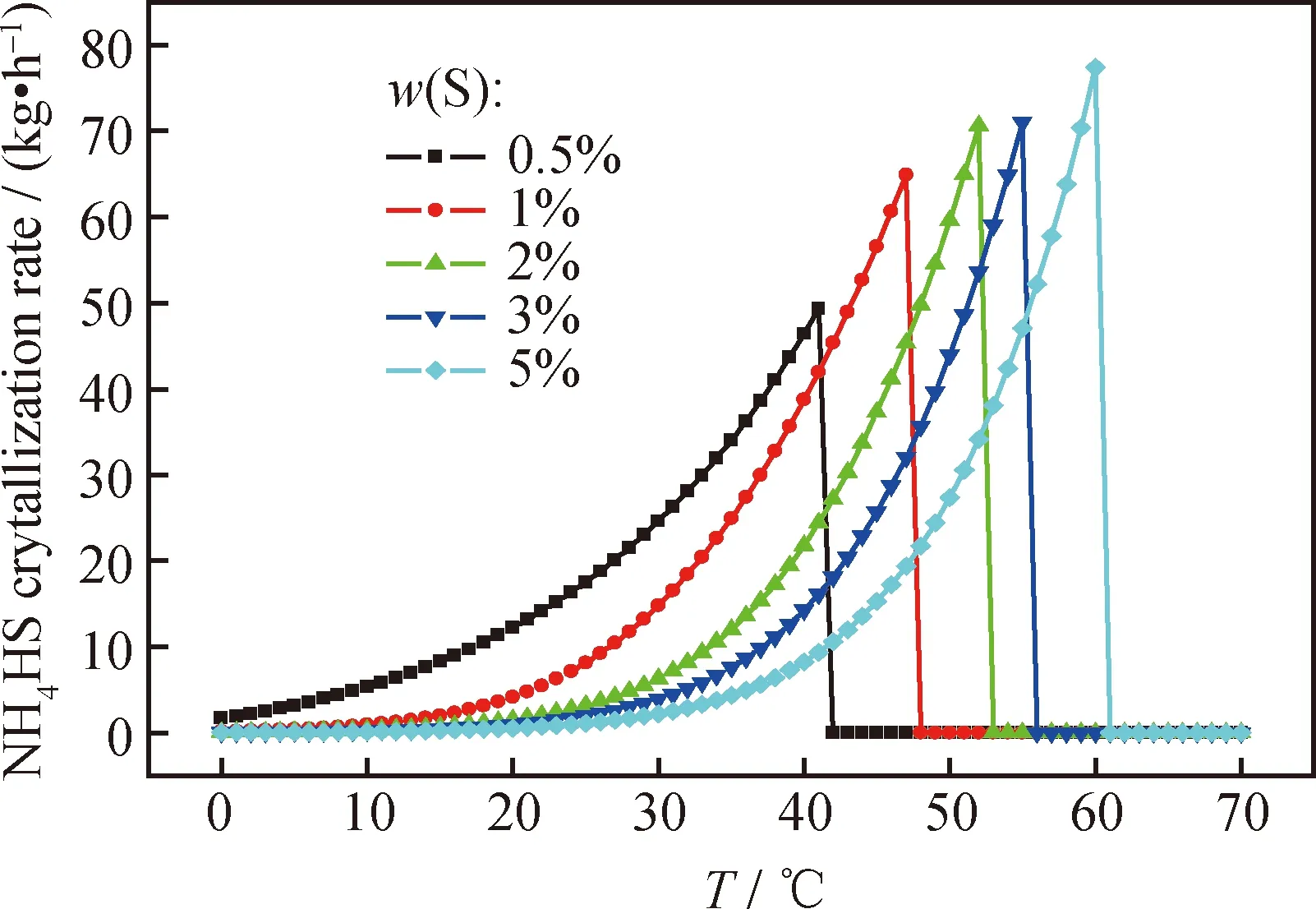

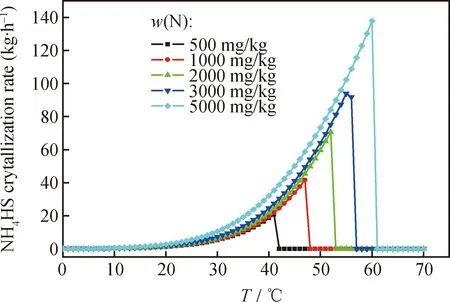

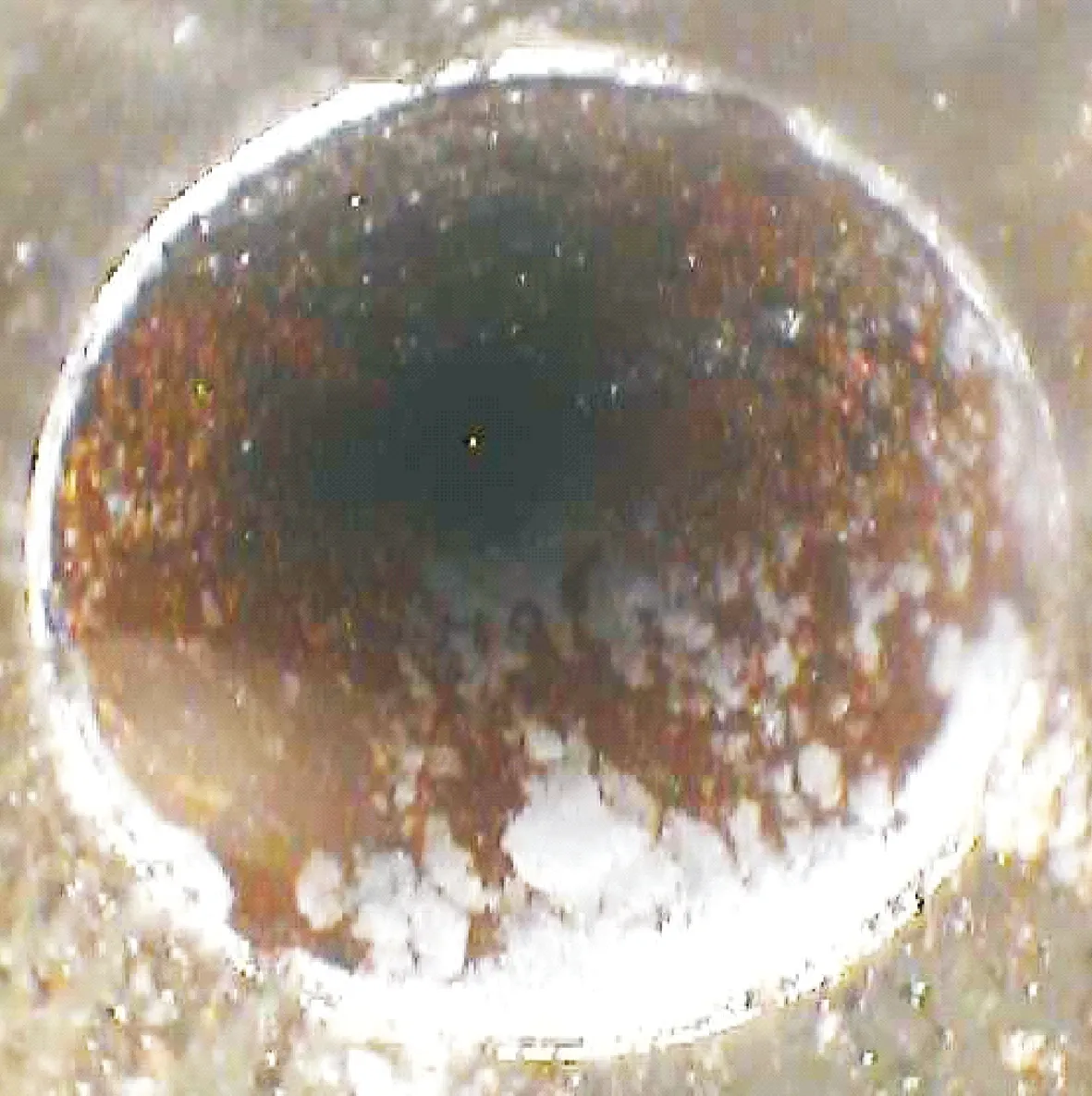

采用Visual Basic 6.0编程语言,结合笔者前期建立的反应流出物Aspen仿真模型[18]对铵盐结晶的计算模型进行二次开发,建立加氢反应流出物中铵盐速率计算模型。图2为NH4Cl结晶速率计算的程序框图。首先获取加氢反应过程的典型工况进行Aspen 工艺过程仿真,获得某温度(T)下气相中Kp(PNH3×PHCl)值,将其与该温度下结晶平衡系数K1进行比较。若Kp>K1说明气相中会发生结晶反应,根据相应的计算公式计算铵盐的结晶速率,并重新计算多相流中NH3与HCl的量,并将其写入Aspen 仿真模型进行重新仿真计算;若Kp 图1 NH4Cl结晶平衡曲线 图2 NH4Cl 结晶速率计算步骤 2.1 加氢反应流出物中NH4Cl的结晶规律 进入加氢装置的原料油氯质量分数一般在0.5~10 mg/kg之间。在原料油氮质量分数2000 mg/kg、系统压力13 MPa条件下,求解不同氯质量分数原料油加氢流出物中NH4Cl结晶速率,结果示于图3。由图3可见,在较高温度下,NH4Cl结晶速率为0,之后随反应流出物温度的降低,NH4Cl开始结晶。NH4Cl起始结晶速率最大,随着温度的降低,结晶量迅速降低。随原料油氯质量分数的增加,加氢反应流出物中NH4Cl起始结晶温度迅速升高,同时最大结晶速率也随之增大。因此,强化原料油的脱氯效果对于降低加氢反应流出物中NH4Cl的结晶速率及结晶温度都是十分有益的。 目前,加氢原料油中氮的质量分数一般在500~5000 mg/kg之间。在原料油氯质量分数1 mg/kg、系统压力13 MPa条件下,计算不同氮含量原料油加氢反应流出物中NH4Cl结晶速率,结果示于图4。 由图4可知,随着原料油氮质量分数的增加,加氢反应流出物中NH4Cl的起始结晶温度不断升高,但起始结晶温度相对应的NH4Cl结晶速率受原料油氮质量分数的影响较小。因此,原料油氮质量分数的增加只是使得加氢反应流出物中NH4Cl结晶的温度区间向高温方向移动,对NH4Cl结晶总量的影响不大;同一温度下,NH4Cl结晶速率随原料氮质量分数的增加反而呈下降趋势。在劣质油加工过程中,当原料油的氮质量分数过高时,高温下出现铵盐沉积堵塞及垢下腐蚀的风险将会增加;低温条件下虽然也有NH4Cl颗粒的产生,但可以被冷凝的液态烃和水相所溶解,从而有效降低了NH4Cl堵塞及垢下腐蚀的风险。 在原料油氯质量分数1 mg/kg、氮质量分数2000 mg/kg的条件下,计算不同系统操作压力下加氢反应流出物中NH4Cl的结晶速率,结果示于图5。由图5可知,系统的操作压力越大,加氢反应流出物中NH4Cl的起始结晶温度越高,而NH4Cl最大结晶速率呈现出逐渐下降的趋势,同时NH4Cl结晶温度区间向高温方向移动。综合图3~图5可知,加氢反应流出物中NH4Cl的最大结晶速率一般出现在160~210℃,主要为加氢反应流出物系统的高压换热器及空冷器内,原料油氯含量主要影响结晶温度区间。因此,在原料油加工过程中应强化脱氯过程,以避免高温条件下大量的铵盐沉积而堵塞管束;同时应合理设置注水点,且注水后应保持25%体积分数的液态水不被气化,以充分溶解生成的铵盐颗粒,避免发生沉积堵塞。 图3 不同氯质量分数原料加氢反应流出物中NH4Cl的结晶速率 图4 不同氮质量分数原料加氢反应流出物中NH4Cl的结晶速率 图5 不同操作压力下加氢反应流出物中NH4Cl结晶速率 2.2 加氢反应流出物中NH4HS结晶规律 目前世界原油中硫的质量分数一般在0.5%~5%。通过类似的计算方法获得原料油氮质量分数2000 mg/kg、系统压力13 MPa条件下不同硫质量分数原料油加氢反应流出物中NH4HS结晶速率,结果示于图6。由图6可知,随着原料油硫质量分数的增加,加氢反应流出物中NH4HS最大结晶量及起始结晶温度均迅速增加。因此,在加工高硫原料油过程中,应通过循环氢脱硫等工艺降低H2S分压,使NH4HS的结晶温度降低到系统的操作温度以下,以避免在循环氢回路及空冷器出口等区域出现NH4HS沉积及垢下腐蚀。 图6 不同硫含量原料油加氢反应流出物中NH4HS结晶速率 在原料油硫质量分数2%、系统压力13 MPa条件下,计算不同氮质量分数原料油加氢反应流出物中NH4HS的结晶速率,结果如图7所示。由图7可知,随着原料油氮含量的增加,加氢反应流出物中NH4HS起始结晶温度与最大结晶量均迅速升高。另外,与NH4Cl结晶规律相比,NH4HS的起始结晶温度一般较NH4Cl低,而NH4HS的最大结晶速率比NH4Cl高约4~5个数量级。在注水等防控措施不当的情况下,一旦NH4HS结晶沉积造成的堵塞风险要远高于NH4Cl。对于NH4Cl与NH4HS在各自结晶温度范围内的垢下腐蚀速率及腐蚀机理等仍需进一步研究。 图7 不同氮质量分数原料油加氢反应流出物中NH4HS的结晶速率 2.3 典型案例分析与验证 为验证计算方法的可靠性,对某炼油化工企业的柴油加氢系统进行现场数据采集及铵盐结晶计算。典型工况下装置的进料负荷为108.5 t/h,氮质量分数1980 mg/kg,氯质量分数2 mg/kg,硫质量分数1.2%,系统操作压力为8.6 MPa,反应流出物的工艺介质操作温度范围为328~50℃。计算结果表明,典型工况下NH4Cl最大结晶速率出现在温度为178℃的热高压换热器末管程;NH4HS的最大结晶速率出现在24℃,由于反应流出物介质温度最低为50℃,因此加氢反应流出物系统内不会出现大量NH4HS结晶。停工检修期间,采用内窥镜对易发生NH4Cl结晶的热高压换热器出口管束进行检查,结果如图8所示。由图8可见,换热器末端管束内存在白色颗粒状的NH4Cl沉积颗粒,与预测结果一致。 图8 换热器管束内的NH4Cl结晶沉积 (1)温度是影响加氢反应流出物中铵盐结晶的关键因素。在加氢反应流出物温度较高的情况下铵盐结晶速率为0,进入冷换设备后随反应流出物温度的降低,开始出现铵盐结晶。通常起始结晶时的铵盐结晶速率最大,之后随着温度的降低铵盐的结晶速率迅速降低。 (2)随系统操作压力的升高,加氢反应流出物中NH4Cl的起始结晶温度升高,但NH4Cl最大结晶速率逐渐下降,应根据加氢系统的操作压力科学设置防控措施。 (3)加氢反应流出物中铵盐的起始结晶温度与原料油中氮、氯或硫的质量分数成正比关系,增设脱氯或脱氯工艺是降低NH4Cl和NH4HS结晶温度和减少结晶量的重要措施。 (4)加氢反应流出物中NH4HS的起始结晶温度一般较NH4Cl低,而NH4HS的最大结晶速率要比NH4Cl高约4~5个数量级,其沉积堵塞风险远高于NH4Cl。 (5)对某炼油化工企业柴油加氢系统铵盐结晶的计算结果表明,典型工况下柴油加氢系统易出现NH4Cl结晶,预测结果与现场检验结果一致。 [1] RUSSELL D K, MICHAEL S C. Assessment of corrosivity in refinery sour water systems[J]. Corrosion, 2009, 16(8): 301-311. [2] OU G F, WANG K X, ZHAN J L, et al.Failure analysis of a reactor effluent air cooler[J]. Engineering Failure Analysis, 2013, 31 (7): 387-393. [3] NACE International task group 274. Effect of nonextractable chlorides on refinery corrosion and fouling[R].Houston USA: NACE International Publication, 2005. [4] SAXENA R C, JAVARAMAN A, CHAUHAN R K, et al. Studies on corrosion control of naphtha fractions in overhead condensing system using laboratory distillation device[J]. Fuel Processing Technology, 2010, 91(10):1235-1240. [5] TOBA K, UEGAKI T, ASOTAIN T, et al. A new approach to prevent corrosion of the reactor effluent system in HDS units[R]. Houston: NACE International Publications Division, 2003. [6] API Publication 932-B (Second Edition). Design, materials, fabrication, operation, and inspection guideline for corrosion control in hydroprocessing reactor effluent air cooler (REAC) system[S]. [7] API Publication 571. Damage mechanisms affecting fixed equipment in the refining industry[S]. [8] ALVISI P P, CUNHA LINS V F. Acid salt corrosion in a hydrotreatment plant of a petroleum refinery[J]. Engineering Failure Analysis, 2008, 15(8): 1035-1041. [9] TOBA K,SUZUKI T, KAWANO K,et al.Effect of relative humidity on ammonium chloride corrosion in refineries[J]. Corrosion, 2011, 67(5): 5005-5007. [10] OU G F, JIN H Z, XIE H P, et al. Prediction of ammonium salt deposition in hydroprocessing air cooler tubes[J]. Engineering Failure Analysis, 2011, 18(6): 1458-1464. [11] HU D W, Chen J M, Ye X N, et al. Hygroscopicity and evaporation of ammonium chloride and ammonium nitrate: Relative humidity and size effects on the growth factor[J].Atmospheric Environment, 2011, 45(14): 2349-2355. [12] SUN A, FAN D. Prediction, monitoring, and control of ammonium chloride corrosion in refining processes[R].Houston USA: NACE International Publications Division, 2010. [13] KANE R D, HORVATH R J, CAYARD M S. Major improvements in reactor effluent air cooler reliability[J]. Hydrocarbon Processing, 2006, 85(9): 99-111. [14] SHARGAY C, TURNER J, MESSER B, et al. Design considerations to minimize ammonium chloride corrosion in hydrotreater REACs[R]. Houston USA: NACE International Publications Division, 2001. [15] 偶国富, 王宽心, 刘慧慧, 等. 空气冷却器系统铵盐沉积及影响因素研究[J]. 石油炼制与化工, 2012, 43(12):39-43. (OU Guofu, WANG Kuanxin, LIU Huihui, et al. Air cooler system ammonium salt deposition and influencing factors[J]. Petroleum Processing and Petrochemicals, 2012, 43(12):39-43.) [16] WU Y M. Calculations estimate process stream depositions[J]. Oil Gas J, 1994, 92(1): 38-41. [17] SCHENKEL A, SCHABER K. Growth of salt and acid aerosol particles in humid air[J]. Journal of Aerosol Science, 1999, 26(7): 1029-1039. [18] 金浩哲, 偶国富, 王宽心, 等. 加氢处理系统NH4Cl结晶沉积预测及优化防控[J]. 石油学报(石油加工), 2014, 30(4): 16-21.(JIN Haozhe, OU Guofu, WANG Kuanxin, et al. The prediction of NH4Cl crystal deposition and optimized prevention method in the hydro treating units[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2014, 30(4):16-21.) Calculation Model and Analysis of Ammonium Salt Crystallization Rate in Hydrogenation Reaction Effluent Based on Aspen Plus JIN Haozhe1, WANG Kuanxin1, OU Guofu1,2, REN Haiyan1, WANG Kai1 (1.TheInstituteofFlowInducedCorrosion,ZhejiangSci-TechUniversity,Hangzhou310018,China;2.HangzhouFluidTechnologyCo.Ltd.,Zhejiang,Hangzhou310018,China) Based on the analysis of ammonium salt crystalline process in hydrogenation effluent, the model for calculating ammonium salt crystallization rate was established. The prediction of ammonium salt crystal deposition from hydrogenation reaction effluent was realized by developing the calculation model as a user module on Aspen Plus platform. The crystallization rates of NH4Cl and NH4HS in hydrogenation effluent of different feedstocks under different operation conditions were analyzed. The results showed that the ammonium salt crystallization did not occur at higher effluent temperatures, but began to appear with the decrease of effluent temperature after the effluent entering the heat exchangers. The initial crystallization temperature of ammonium salt increased with the increase of nitrogen, chlorine or sulfur mass fractions in feedstock. The initial crystallization temperature of NH4Cl increased but its maximum crystallization rate decreased with the increase of process pressure. The crystallization temperature of NH4Cl was in the range of 160-210℃, while that of NH4HS was in the range of 30-60℃ with the maximum crystallization rate 4 to 5 orders of magnitude higher than that of NH4Cl. Typical case application indicated the method being accurate and reliable. Aspen Plus; reaction effluent; multiphase reaction; ammonium salt crystalline 2014-07-21 国家自然科学基金委员会-神华集团有限公司煤炭联合基金项目(U1361107)、浙江省公益技术应用研究计划项目(2015C31013)、浙江理工大学521人才培养计划项目和浙江省教育厅科研项目(Y201329372)资助 金浩哲,男,讲师,博士,主要从事流动腐蚀预测和石化装置安全保障技术研究 偶国富,男,教授,博士,从事化工特种设备系统的流动腐蚀预测及工程优化研究;E-mail:ougf@163.com 1001-8719(2015)06-1444-06 TQ 026.5 A 10.3969/j.issn.1001-8719.2015.06.028

2 结果与讨论

3 结 论